一种P34HB纤维的制备方法和应用与流程

一种p34hb纤维的制备方法和应用

技术领域

1.本发明属于高分子材料技术领域,特别涉及一种p34hb纤维的制备方法和应用。

背景技术:

2.目前,服装用化学纤维材料主要是由石油衍生制造的涤纶(pet),锦纶(pa)和腈纶(pan),生产这些纤维的原料均不可再生,而且在自然条件下难以降解。为了应对日益严重的纺织品废弃处理问题以及减少由化石原料制造的纺织材料,很有必要开发满足服装应用的生物基可降解纺织材料。现有的生物基可降解材料聚乳酸(pla)可用于服装应用,也已逐渐产业化,pla制造的纤维,性能较脆,手感较差,必须改性或与其他纤维混纺,而且pla仅能在特定条件下才可以达到快速全降解,在自然土壤和海洋环境中降解缓慢。

3.聚(3-羟基丁酸酯-4-羟基丁酸酯)共聚物,即p34hb,是第四代可降解pha材料,pha是聚羟基脂肪酸酯的统称,其分子结构为线型带羟基的烷酸酯,是微生物发酵而成,与其他可降解材料相比,具有非化石制备、可海水降解的环境友好的特性。第一代pha为聚3-羟基丁酸酯(phb),因材料力学性能脆并无实用价值;第二代pha为3-羟基丁酸3-羟基戊酸共聚酯(phbv),在纤维材料应用中有作为共混物加入pla,pa的应用,已经有产业化生产;第三代pha为3-羟基丁酸3-羟基己酸共聚酯(phbhhx);第四代pha为聚(3-羟基丁酸酯-4-羟基丁酸酯)共聚物。由于pha材料容易受热降解,分解温度接近加工温度,所以难以加工成型,加工成纤维更加困难。已有相关技术将phbhhx制备成初生纤维,主要工艺为将初生丝在10℃~50℃下二次结晶3min-3h和二次拉伸10~20倍,制得纤维的强度为50~300mpa;但是该方法需要较长时间的低温结晶和高倍拉伸,难以进行产业化生产。目前尚未发现有将第四代pha加工成纤维的相关技术报道。

技术实现要素:

4.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种p34hb纤维的制备方法和应用,实现p34hb纤维的规模化工业生产,生产工艺简单,可制得拉伸断裂强度高及断裂伸长率高的p34hb纤维。

5.本发明的第一方面提供一种p34hb纤维的制备方法,包括以下步骤:

6.将p34hb经过干燥,使得p34hb的含水率降到100ppm以下;

7.再经过熔融挤压、纺丝、冷却和牵伸定型,得到p34hb纤维;

8.所述p34hb中的4-羟基丁酸酯的摩尔含量为8~15%。

9.p34hb是基于3-羟基丁酸酯和4-羟基丁酸酯共聚形成的高分子材料,其结构通式如下式所示:

10.11.单体3hb晶体结构规整,脆性较大,赋予材料刚性,而单体4hb具有类似橡胶性质,由于成纤聚合物为半结晶材料,材料的结晶性能赋予纤维在高分子沿取向方向排列并结晶,以便维持纤维强度,所以成纤聚合物还要有结晶度。随着4hb摩尔含量的增大,3hb的规整性被破坏,并且分子空间位阻减小,链段活动能力增强,从而结晶性能变差,因此本发明选择合适摩尔含量的4hb,以制备性能良好的纤维。另外,如上述结构通式所示,p34hb分子中有大量酯键-coo-,熔融状态下酯键在少量水分下就会发生水解生成羧酸,从而降低分子量,不利于提高纤维的强度,而且少量水分在高温熔体内部还会汽化形成气泡,这些气泡在纤维拉伸过程中由于应力集中而断裂,从而影响可纺性和初生丝的强度,因此本发明将p34hb的含水率控制在100ppm以下。

12.优选地,所述p34hb中的4-羟基丁酸酯的摩尔含量为10~15%。

13.优选地,将p34hb经过干燥,使得p34hb的含水率降到50ppm以下。

14.优选地,在温度为220℃,压力为2.16kg/cm2条件下,所述p34hb的熔融指数为10~30g/10min。

15.优选地,所述p34hb的分子量为30-60万,分子量分布为1.23-1.38。

16.优选地,所述干燥的条件包括:真空度在100pa以下,干燥温度为85~125℃,干燥时间为4~12h。

17.优选地,所述干燥的条件包括:真空度在50~100pa,干燥温度为105~120℃,干燥时间为8~10h。

18.优选地,所述熔融挤压的条件包括:1~6区挤压,各区温度为220~250℃,熔体的停留时间为5~10min,压力为50~100mpa。

19.优选地,所述熔融挤压的具体过程包括:将经过干燥的p34hb加入单/双螺杆挤出机,挤出机1~6区各区的温度为220~250℃,熔体在螺杆内的停留时间为5~8min,机头压力为50~100mpa。

20.优选地,所述纺纱的条件包括:喷丝板的孔数为5~96孔,孔径为0.1~0.4mm,长径比为2~5。

21.优选地,所述纺纱的具体过程包括:熔融挤压出的熔体经计量泵进入纺丝箱体,纺丝箱体内的温度为220~250℃,压力为50~150mpa,熔体的停留时间为5~15min,喷丝板的孔数为12~48孔,孔径为0.28~0.31mm,长径比为2~5。

22.优选地,所述冷却的条件包括:冷却风的温度为18~28℃,相对湿度为80~95%,风速为0.2~1m/s。

23.优选地,所述冷却的具体过程包括:喷丝板喷出的熔体细流受到侧吹风或环吹风冷却,冷却风的温度为18~25℃,相对湿度为85~95%,风速为0.5~1m/s,再经过喷油嘴集束形成丝束。

24.优选地,所述牵伸定型包括第一次牵伸和第二次牵伸,所述第一次牵伸的温度为40~80℃,第一次牵伸的速度为100~1000m/min,所述第二次牵伸的温度为90~140℃,第二次牵伸的速度为800~3000m/min。

25.优选地,经过牵伸定型的丝束再经过卷绕机进行卷绕成型,卷绕机的速度为500~1200m/min。

26.优选地,在卷绕前,经过牵伸定型的丝束通过网络喷嘴进行网络。

27.本发明的第二方面提供一种p34hb纤维,采用本发明所述的制备方法制得,所述p34hb纤维的细度为120~220dtex,拉伸断裂强度为1.8~2.5cn/dtex,断裂伸长率为35~62%。

28.本发明的第三方面提供本发明所述的p34hb纤维在纺织品中的应用。

29.本发明的第四方面提供一种面料,由本发明所述的p34hb纤维织造而成。

30.相对于现有技术,本发明的有益效果如下:

31.本发明p34hb纤维的制备方法,生产工艺简单,可实现p34hb纤维的规模化工业生产,可制得拉伸断裂强度高及断裂伸长率高的纯p34hb纤维,同时具备稳定的可纺性和织造性,满足纺织品的织造要求。

32.本发明制备的p34hb纤维,由于p34hb是通过生物发酵而非石油衍生产品,并且不需要工业堆肥降解,可100%自然降解及可海水降解(区别于其它可降解材料如pla),是零碳排放材料。

具体实施方式

33.为了让本领域技术人员更加清楚明白本发明所述技术方案,现列举以下实施例进行说明。需要指出的是,以下实施例对本发明要求的保护范围不构成限制作用。

34.以下实施例中所用的原料、试剂、装置如无特殊说明,均可从常规商业途径得到,或者可以通过现有已知方法得到。

35.实施例1

36.一种p34hb纤维的制备方法,包括以下步骤:

37.s1、干燥:将p34hb颗粒以120℃在真空度为50pa的真空烘箱下干燥6小时,按iso15512-1999检测其含水率为48.6ppm;其中p34hb颗粒的分子量为30万,分子量分布为1.38,4-羟基丁酸酯的摩尔含量为15%,在温度为220℃,压力为2.16kg/cm2条件下的熔融指数为27.4g/10min;

38.s2、熔融挤压:将经过s1干燥的p34hb颗粒加入单螺杆挤出机,挤出机的1~6区温度为220℃,223℃,225℃,225℃,225℃,225℃,熔体在螺杆停留时间为5min,机头压力为80mpa;

39.s3、纺丝:将s2熔融挤压出的熔体经计量泵进入纺丝箱体,纺丝箱体内的温度为235℃,压力为100mpa,熔体的停留时间为8min,喷丝板的孔数为48孔,孔径为0.28mm,长径比为2;

40.s4、冷却:将s3喷丝板喷出的熔体细流经侧吹风装置冷却,侧吹风的温度为25℃,相对湿度为85%,风速为0.5m/s,吹风长度为125cm,再经过喷油嘴集束形成丝束;

41.s5、牵伸定型:将s4的丝束经过第一热辊进行第一次牵伸和第二热辊进行第二次牵伸,其中第一次牵伸的温度为60℃,第一次牵伸速度为100m/min,第二次牵伸的温度为115℃,第二次牵伸速度为800m/min;

42.s6、卷绕成型:将经过s5牵伸定型的丝束通过网络喷嘴进行网络,再经过卷绕机进行卷绕成型,卷绕机的速度为1000m/min,得到规格为220dtex/48f的p34hb纤维。

43.实施例2

44.一种p34hb纤维的制备方法,包括以下步骤:

45.s1、干燥:将p34hb颗粒以120℃在真空度为50pa的真空烘箱下干燥6小时,按iso15512-1999检测其含水率为42.3ppm;其中p34hb颗粒的分子量为40万,分子量分布为1.28,4-羟基丁酸酯的摩尔含量为12%,在温度为220℃,压力为2.16kg/cm2条件下的熔融指数为20.2g/10min;

46.s2、熔融挤压:将经过s1干燥的p34hb颗粒加入单螺杆挤出机,挤出机的1~6区温度为230℃,233℃,235℃,235℃,235℃,235℃,熔体在螺杆停留时间为6min,机头压力为50mpa;

47.s3、纺丝:将s2熔融挤压出的熔体经计量泵进入纺丝箱体,纺丝箱体内的温度为245℃,压力为50mpa,熔体的停留时间为10min,喷丝板的孔数为24孔,孔径为0.28mm,长径比为2;

48.s4、冷却:将s3喷丝板喷出的熔体细流经侧吹风装置冷却,侧吹风的温度为25℃,相对湿度为85%,风速为0.5m/s,吹风长度为125cm,再经过喷油嘴集束形成丝束;

49.s5、牵伸定型:将s4的丝束经过第一热辊进行第一次牵伸和第二热辊进行第二次牵伸,其中第一次牵伸的温度为40℃,第一次牵伸速度为500m/min,第二次牵伸的温度为90℃,第二次牵伸速度为3000m/min;

50.s6、卷绕成型:将经过s5牵伸定型的丝束通过网络喷嘴进行网络,再经过卷绕机进行卷绕成型,卷绕机的速度为1200m/min,得到规格为170dtex/24f的p34hb纤维。

51.实施例3

52.一种p34hb纤维的制备方法,包括以下步骤:

53.s1、干燥:将p34hb颗粒以120℃在真空度为50pa的真空烘箱下干燥6小时,按iso15512-1999检测其含水率为47.5ppm;其中p34hb颗粒的分子量为50万,分子量分布为1.26,4-羟基丁酸酯的摩尔含量为10%,在温度为220℃,压力为2.16kg/cm2条件下的熔融指数为17.6g/10min;

54.s2、熔融挤压:将经过s1干燥的p34hb颗粒加入单螺杆挤出机,挤出机的1~6区温度为240℃,243℃,245℃,245℃,245℃,245℃,熔体在螺杆停留时间为6min,机头压力为100mpa;

55.s3、纺丝:将s2熔融挤压出的熔体经计量泵进入纺丝箱体,纺丝箱体内的温度为245℃,压力为150mpa,熔体的停留时间为10min,喷丝板的孔数为12孔,孔径为0.31mm,长径比为2;

56.s4、冷却:将s3喷丝板喷出的熔体细流经侧吹风装置冷却,侧吹风的温度为25℃,相对湿度为85%,风速为0.5m/s,吹风长度为125cm,再经过喷油嘴集束形成丝束;

57.s5、牵伸定型:将s4的丝束经过第一热辊进行第一次牵伸和第二热辊进行第二次牵伸,其中第一次牵伸的温度为80℃,第一次牵伸速度为300m/min,第二次牵伸的温度为140℃,第二次牵伸速度为1800m/min;

58.s6、卷绕成型:将经过s5牵伸定型的丝束通过网络喷嘴进行网络,再经过卷绕机进行卷绕成型,卷绕机的速度为1200m/min,得到规格为120dtex/12f的p34hb纤维。

59.对比例1(与实施例1的区别在于p34hb颗粒的含水率过高)

60.一种p34hb纤维的制备方法,包括以下步骤:

61.s1、干燥:将p34hb颗粒以120℃在真空度为50pa的真空烘箱下干燥3小时,按

iso15512-1999检测其含水率为200ppm;其中p34hb颗粒的分子量为30万,分子量分布为1.38,4-羟基丁酸酯的摩尔含量为15%,在温度为220℃,压力为2.16kg/cm2条件下的熔融指数为40.5g/10min;

62.s2、熔融挤压:将经过s1干燥的p34hb颗粒加入单螺杆挤出机,挤出机的1~6区温度为220℃,223℃,225℃,225℃,225℃,225℃,熔体在螺杆停留时间为5min,机头压力为80mpa;

63.s3、纺丝:将s2熔融挤压出的熔体经计量泵进入纺丝箱体,纺丝箱体内的温度为235℃,压力为100mpa,熔体的停留时间为8min,喷丝板的孔数为48孔,孔径为0.28mm,长径比为2;

64.s4、冷却:将s3喷丝板喷出的熔体细流经侧吹风装置冷却,侧吹风的温度为25℃,相对湿度为85%,风速为0.5m/s,吹风长度为125cm,再经过喷油嘴集束形成丝束;

65.s5、牵伸定型:将s4的丝束经过第一热辊进行第一次牵伸和第二热辊进行第二次牵伸,其中第一次牵伸的温度为60℃,第一次牵伸速度为100m/min,第二次牵伸的温度为115℃,第二次牵伸速度为800m/min;

66.s6、卷绕成型:将经过s5牵伸定型的丝束通过网络喷嘴进行网络,再经过卷绕机进行卷绕成型,卷绕机的速度为1000m/min,得到规格为220dtex/48f的p34hb纤维。

67.对比例2(与实施例1的区别在于p34hb中的4-羟基丁酸酯的摩尔含量过低)

68.一种p34hb纤维的制备方法,包括以下步骤:

69.s1、干燥:将p34hb颗粒以120℃在真空度为50pa的真空烘箱下干燥6小时,按iso15512-1999检测其含水率为42.3ppm;其中p34hb颗粒的分子量为30万,分子量分布为1.38,4-羟基丁酸酯的摩尔含量为5%,在温度为220℃,压力为2.16kg/cm2条件下的熔融指数为18.4g/10min;

70.s2、熔融挤压:将经过s1干燥的p34hb颗粒加入单螺杆挤出机,挤出机的1~6区温度为220℃,223℃,225℃,225℃,225℃,225℃,熔体在螺杆停留时间为5min,机头压力为80mpa;

71.s3、纺丝:将s2熔融挤压出的熔体经计量泵进入纺丝箱体,纺丝箱体内的温度为235℃,压力为100mpa,熔体的停留时间为8min,喷丝板的孔数为48孔,孔径为0.28mm,长径比为2;

72.s4、冷却:将s3喷丝板喷出的熔体细流经侧吹风装置冷却,侧吹风的温度为25℃,相对湿度为85%,风速为0.5m/s,吹风长度为125cm,再经过喷油嘴集束形成丝束;

73.s5、牵伸定型:将s4的丝束经过第一热辊进行第一次牵伸和第二热辊进行第二次牵伸,其中第一次牵伸的温度为60℃,第一次牵伸速度为100m/min,第二次牵伸的温度为115℃,第二次牵伸速度为800m/min;

74.s6、卷绕成型:将经过s5牵伸定型的丝束通过网络喷嘴进行网络,再经过卷绕机进行卷绕成型,卷绕机的速度为1000m/min,得到规格为220dtex/48f的p34hb纤维。

75.对比例3(与实施例1的区别在于p34hb中的4-羟基丁酸酯的摩尔含量过高)

76.一种p34hb纤维的制备方法,包括以下步骤:

77.s1、干燥:将p34hb颗粒以120℃在真空度为50pa的真空烘箱下干燥6小时,按iso15512-1999检测其含水率为47.6ppm;其中p34hb颗粒的分子量为30万,分子量分布为

1.38,4-羟基丁酸酯的摩尔含量为20%,在温度为220℃,压力为2.16kg/cm2条件下的熔融指数为41.1g/10min;

78.s2、熔融挤压:将经过s1干燥的p34hb颗粒加入单螺杆挤出机,挤出机的1~6区温度为220℃,223℃,225℃,225℃,225℃,225℃,熔体在螺杆停留时间为5min,机头压力为80mpa;

79.s3、纺丝:将s2熔融挤压出的熔体经计量泵进入纺丝箱体,纺丝箱体内的温度为235℃,压力为100mpa,熔体的停留时间为8min,喷丝板的孔数为48孔,孔径为0.28mm,长径比为2;

80.s4、冷却:将s3喷丝板喷出的熔体细流经侧吹风装置冷却,侧吹风的温度为25℃,相对湿度为85%,风速为0.5m/s,吹风长度为125cm,再经过喷油嘴集束形成丝束;

81.s5、牵伸定型:将s4的丝束经过第一热辊进行第一次牵伸和第二热辊进行第二次牵伸,其中第一次牵伸的温度为60℃,第一次牵伸速度为100m/min,第二次牵伸的温度为115℃,第二次牵伸速度为800m/min;

82.s6、卷绕成型:将经过s5牵伸定型的丝束通过网络喷嘴进行网络,再经过卷绕机进行卷绕成型,卷绕机的速度为1000m/min,得到规格为220dtex/48f的p34hb纤维。

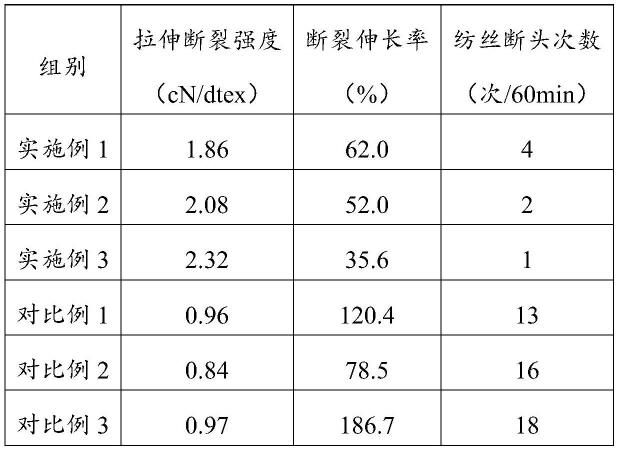

83.实施例1-3和对比例1-3制得的纤维的性能及可纺性如表1所示。

84.表1

[0085][0086]

其中,纺丝断头次数是指在p34hb纤维的制备步骤s3,熔体进入纺丝箱体进行纺丝过程的断头次数。

[0087]

从表1的数据可以看出,采用本发明实施例1-3的制备方法,纺丝断头次数明显低于对比例1-3,对比例1-3的纺丝断头次数过多,不具备可纺性;可见本发明实施例1-3可制得拉伸断裂强度高及断裂伸长率高的纯p34hb纤维,同时具备稳定的可纺性和织造性,满足纺织品的织造要求。

[0088]

将实施例1-3制得的纤维采用传统纬编机织造,得到珠地布。布料性能如表2所示。

[0089]

表2

[0090][0091]

从表2的数据可以看出,采用本发明实施例1-3的纤维能够制得性能良好的珠地布。

[0092]

以上对本发明的较佳实施方式进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可作出种种的等同变型或替换,这些等同的变型或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1