一种稻草秸秆为原料制备莱赛尔纤维的装置的制作方法

1.本发明涉及纤维制造技术领域,具体是一种稻草秸秆为原料制备莱赛尔纤维的装置。

背景技术:

2.莱赛尔纤维是以植物纤维为原料制作的人造纤维,具体是以植物中的纤维素为原料制作,莱赛尔纤维能够于土壤中完全降解,是一种无污染的绿色环保纤维,莱赛尔纤维主要采用纤维素成分高并且可再生的竹、木或稻草秸秆为原材料制备。

3.稻草秸秆是指农作物的干茎,在农作物例如小麦或水稻去除谷壳或谷物后会残留大量的稻草秸秆,而农民对于稻草秸秆通常是将其作为燃料燃烧锅灶或者是直接焚烧快速处理,从而造成大气污染;莱赛尔纤维作为绿色环保纤维为了进一步的保护环境在工业的生产中大量使用稻草秸秆作为原材料制备。

4.在使用稻草秸秆为原材料制备莱赛尔纤维时,需要先将稻草秸秆进行清洗然后粉碎至粉末颗粒,再将粉末颗粒状的稻草秸秆与溶液浸泡去除例如木质素或半纤维素等杂质,在去除杂质后进行反复的冲洗,最后将去除杂质完成呈粉磨颗粒状的稻草秸秆加入纺丝系统进行喷丝并进行后续处理,从而完成莱赛尔纤维的制造。

5.而在稻草秸秆粉碎的过程中,需要将稻草秸秆先进行切除成长度较小的稻草秸秆短块,再将呈短块状的稻草秸秆进行粉碎形成粉磨颗粒,而在完成将稻草秸秆剪切形成短块时通常在用剪切机进行剪切;在使用剪切机将稻草秸秆剪切成短块时,稻草秸秆表面存在蜡质层,并且稻草秸秆的韧性高,从而导致剪切机在剪切稻草秸秆时致使稻草秸秆缠绕在刀具表面,使得剪切机发生故障并且无法完成对稻草秸秆的剪切工作。

6.鉴于此,本发明提供一种能够对完整状态的稻草秸秆进行粉碎研磨并提高粉碎研磨效率的一种稻草秸秆为原料制备莱赛尔纤维的装置。

技术实现要素:

7.为解决上述问题,本发明提供一种稻草秸秆为原料制备莱赛尔纤维的装置,用以解决现有粉碎研磨需要先对稻草秸秆进行切割在进行研磨并且稻草秸秆切割时容易缠绕刀具的问题;本发明还提供了一种稻草秸秆为原料制备莱赛尔纤维的制造工艺。

8.本发明提供以下技术方案:一种稻草秸秆为原料制备莱赛尔纤维的装置,包括研磨单元和动力单元,研磨单元和动力单元之间固定安装有基板,研磨单元贯穿基板设置于动力单元上方,动力单元下方安装有用于承载动力单元和研磨单元的支撑板和第一支撑柱,研磨单元用于将稻草秸秆研磨成直径为0.2mm的粉末颗粒,研磨单元包括研磨柱、定磨层和动磨层,研磨柱顶部固定同轴心设置有第一磨盘,第一磨盘用于将完整的稻草秸秆研磨成3cm长度,第一磨盘上方开设有进料口,进料口为圆形通孔;研磨柱底部同轴心固定安装有带动研磨单元的动力单元,研磨柱外侧四周同轴心间隙设置有定磨层,定磨层顶部一体设置有与第一磨盘相配合的第二磨盘,第二磨盘与第一磨盘间隙设置即第一间隙,稻草

秸秆由进料口投入后第一磨盘和第二磨盘相配合对稻草秸秆进行第一次研磨并将其研磨至3cm长度,需要说明的是,第一磨盘和第二磨盘相配合对稻草秸秆施加轴向力,从而在粉碎研磨稻草秸秆的同时破坏表面的蜡质层,方便于后续研磨并且提高后续研磨的精度;

9.定磨层外侧同轴心转动安装有动磨层,定磨层和动磨层间隙设置即第二间隙,定磨层表面开设有连通第一间隙和第二间隙的通孔,需要说明的是,通孔处的第一间隙和第二间隙间距相同;动磨层内部开设有出料腔室并用于收集研磨完成后的粉末颗粒;所述动磨层靠近定磨层侧壁为倾斜设置,所述动磨层与定磨层的间隙由上至下不断减小;需要说明的是,动磨层与定磨层的间隙即第二间隙的底部间距为0.2mm,从而对稻草秸秆进行持续研磨并于间隙底部将稻草秸秆研磨至0.2mm粒径的粉末颗粒;

10.稻草秸秆于进料口竖直投入,同时第一磨盘受研磨柱带动进行水平旋转,从而与第二磨盘相配合对稻草秸秆施加轴向作用力,进而折断粉碎稻草秸秆并在粉碎的同时破坏表面的蜡质层,稻草秸秆在第一磨盘和第二磨盘的初步粉碎研磨后在重力和压力的作用下移动至第一间隙内;同时研磨柱受到动力单元的驱动转动并和定磨层相互配合,从而于第一间隙内再次对稻草秸秆进一步研磨,并在压力的作用下将研磨后稻草秸秆颗粒于通孔处挤压至第二间隙内;动磨盘受到动力单元驱动旋转并与定磨盘相互配合,从而对位于第二间隙内的稻草秸秆再次持续进行研磨,进而将第二间隙底部将稻草秸秆颗粒研磨至0.2mm粒径的粉末颗粒,最后在压力的作用下将研磨完成的粉末颗粒挤压至出料腔室内收集;需要注意的是,第一间隙顶部开口处的间距比第一磨盘和第二磨盘的配合间隙大0.5cm,从而方便稻草秸秆颗粒物进入第一间隙内进行研磨。

11.所述动力单元包括动力电机、传动齿轮和齿环,动力电机输出轴通过螺栓同轴心固定连接于研磨柱下方,动力电机输出轴固定套设有主动齿轮,定磨层下方通过螺栓固定连接有第二支撑柱,所述第二支撑柱另一端通过螺栓固定连接于基板表面,传动齿轮转动安装于定磨层下方并套设于第二支撑柱表面,所述传动齿轮啮合于驱动电机的主动齿轮,所述第二支撑柱和传动齿轮均沿定磨层底部环形阵列设置有三个,所述动磨层底部固定安装有齿环,所述齿环啮合于所述传动齿轮;

12.通过控制系统启动驱动电机同时驱动电机输出轴带动研磨柱和主动齿轮共同转动,研磨柱转动的同时与定磨层相互配合完成对稻草秸秆的粉碎研磨,主动齿轮转动带动传动齿轮同步转动,需要注意的是,传动齿轮转动安装于定磨层底部的第二支撑柱表面;传动齿轮转动带动齿环转动,从而使齿环转动的同时带动动磨层同步转动,进而使动磨层与定磨层相互配合再次对粉末颗粒进一步研磨;通过驱动电机、传动齿和齿环的相互配合,从而带动研磨柱和动磨层转动,并与定磨层配合完成对粉末颗粒的多次研磨,从而完成对完整稻草秸秆的粉碎研磨并提高对粉末颗粒的研磨精度。

13.所述第一磨盘底面为倾斜设置,所述第二磨盘表面倾斜设置并与第一磨盘相配合,需要注意的是,所述第一磨盘和第二磨盘靠近第二间隙端为水平面低端,从而方便于稻草秸秆在粉碎研磨后的粉末颗粒在重力和挤压的作用下进入所述第一间隙;第二磨盘边缘固定设置有立壁,立壁用于防止在所述第一磨盘和第二磨盘粉碎研磨稻草秸秆时粉末颗粒受到挤压脱离,从而保证稻草秸秆在粉碎研磨未进入第一间隙时,粉末颗粒能够始终位于所述第一磨盘和第二磨盘的接触面,从而保证了稻草秸秆在粉碎研磨时的稳定性。

14.所述定磨层靠近研磨柱侧壁为阶梯结构,所述定磨层与研磨柱侧壁间距由上至下

逐渐减小,阶梯结构分为三段并且间距由上至下依次为20mm、4mm和0.2mm,通过三段阶梯结构从而对粉末颗粒进行多级研磨,进而提高粉末颗粒的研磨精度;需要说明的是,第一段即最上方阶梯结构开口大于中部位置,从而方便于第一磨盘和第二磨盘粉碎研磨后粒径较大的粉末颗粒进入;需要再次说明的是,三段阶梯结构侧壁为竖直结构,从而能稳定的对粉末颗粒进行研磨,并且三段阶梯结构的间距不同,从而使研磨完成后的粉末颗粒的粒径不同,上方的阶梯结构研磨后的粉末颗粒直径大于下方阶梯结构的间距,从而使上方阶梯结构内的粉末颗粒无法进入下方的阶梯结构,进而使研磨完成后的粉末颗粒受到压力和离心力的作用下由通孔进入至第二间隙内再次进行研磨;三段阶梯结构表面均开设有通孔,从而使三段阶梯结构内完成研磨的粉末颗粒均能够进入第二间隙内。

15.所述动磨层靠近定磨层侧壁为倾斜设置,所述动磨层与定磨层的间隙由上至下不断减小,动磨层与定磨层的间隙即第二间隙由上至下不断减小,从而对粉末颗粒逐步研磨;需要说明的是,同水平位置的第二间隙间距小于阶梯结构的第一间隙间距,从而在倾斜设置的第二间隙逐步研磨粉末颗粒的同时,通过竖直设置的第一间隙对粉末颗粒进行精细研磨,进而提高对粉末颗粒的研磨效率和研磨精度。

16.所述第一通孔直径大于第二通孔,从而在第二间隙内大直径的粉末颗粒只能通过第一通孔流动至第二间隙内,并且在第二间隙内经过细致研磨后在压力和离心力的作用下于第二通孔流动至第一间隙内,从而使不同直径的粉末颗粒能够分流进行移动;所述第一通孔开设于第二通孔上方,在倾斜布置的第二间隙内位于上方的第一通孔,能够进一步使大于第一间隙间距的粉末颗粒稳定进入第一间隙内进行细致研磨;

17.所述第一通孔为倾斜设置,第一通孔靠近研磨柱端为水平线低端,从而避免第一间隙内的粉末颗粒通过第一通孔流动至第二间隙,使第一间隙内的粉末颗粒能够稳定的通过第二通孔移动,避免粉末颗粒于第一通孔两端同时流动造成堵塞,保证了粉末颗粒于第一间隙和第二间隙内多级研磨时的稳定性;通过第一通孔和第二通孔能够使粉末颗粒于第一间隙和第二间隙内进行稳定的移动,从而使第一间隙和第二间隙相互配合能够稳定的对粉末颗粒进行多级研磨,进而提高对粉末颗粒的研磨效率。

18.所述定磨层和动磨层间隙底部侧壁即第二间隙底部侧壁连通于出料腔室侧壁上方,所述出料腔室远离第二间隙的侧壁开设有出料口,所述出料口下方铰接有盖板并且盖板边缘固定粘接有密封圈;需要说明的是,第一间隙和第二间隙底部均安装有密封结构,从而使第一间隙和第二间隙处于密封状态并且避免研磨后的粉末颗粒逸出。

19.所述定磨层内侧壁与外侧壁均固定安装有凸点,凸点用于提高研磨粉末颗粒的效率,即在研磨的过程中,粉末颗粒在受到研磨柱和动磨盘研磨的同时受到凸点的压力,从而使与凸点接触的粉末颗粒进一步进行研磨,进而使粉末颗粒直径快速减小并向下滑落;需要说明的是,第一间隙内的凸点在研磨粉末颗粒后即将粉末颗粒的直径快速减小,从而使凸点研磨后的粉末颗粒进入至下方阶梯结构进行更细致的研磨,进而提高对粉末颗粒的研磨效率。

20.所述通孔包括第一通孔和第二通孔,所述第一通孔和第二通孔均开设有多个,多个设置的第一通孔和第二通孔均用于流通研磨后的粉末颗粒,并且多个设置的第一通孔和第二通孔提高了流通粉末颗粒的效率,进而提高了研磨粉末颗粒的效率;第一通孔和第二通孔间隙均由上至下逐渐减小,从而使第一通孔和第二通孔对应于与同水平位置研磨的粉

末颗粒直径,进而避免未研磨至。

21.所述第二间隙与出料腔室连通处通过螺栓固定安装有过滤筛网,所述过滤筛网为70目筛孔尺寸为0.2mm,从而保证未研磨至0.2mm粒径的粉末颗粒能够继续研磨;所述定磨层与动磨层的间隙底部向出料口方向倾斜设置,倾斜设置的出料腔室能够使收集完成研磨的粉末颗粒在离心力的作用下贴近于出料口处,从而方便于使用人员通过出料口取出研磨完成后的粉末颗粒。

22.一种稻草秸秆为原料制备莱赛尔纤维的制备工艺过程如下:

23.1)去除杂质,将稻草秸秆在20℃-30℃的环境下用盐酸和氢氧化钠溶液分别浸泡3小时和7小时去除内部的无机盐,并在浸泡完成后反复用清水冲洗至中性并烘干,随即再用氯酸钠溶液在40℃-60℃的环境下浸泡5小时去除木质素,并在完成后用清水反复冲洗至中性,最后在于170℃-230℃的环境下用水溶液对稻草秸秆进行3-4小时的蒸煮去除半纤维素,在蒸煮完成后将稻草秸秆进行烘干;

24.2)剪切粉碎,在去除杂质后,通过控制系统启动驱动电机,从而使研磨柱和动磨盘开始转动,随后将去除杂质后的稻草秸秆放入第一磨盘表面开设的投料口中,通过第一磨盘和第二磨盘的相互配合对稻草秸秆进行粉碎研磨并去除表面的蜡质层,随即通过研磨柱、定磨盘和动磨盘的相互配合对稻草秸秆进行多级粉碎研磨,从而将稻草秸秆研磨至0.2mm粒径的粉末颗粒,研磨完成的粉末颗粒于过滤筛网进入出料腔室,在研磨完成后工作人员打开出料口将研磨完成的粉末颗粒进行收集;

25.3)纺丝制备,在完成剪切粉碎后,将粉末颗粒状的稻草秸秆与nmmo溶液进行真空搅拌混合6小时从而制成纺丝液,将纺丝液加入螺杆挤压机内进一步溶解并进行过滤,随后输入纺丝系统进行喷丝,在将喷出的丝线进行冷却成型并进行后续处理即醇洗、漂白和水洗,在将其烘干后从而形成莱赛尔纤维。

26.本发明通过以上技术方案,能够实现的有益效果为:

27.1.本发明通过研磨单元和动力单元的设计,通过第一磨盘和第二磨盘的相互配合从而对完整状态的稻草秸秆进行粉碎并施加轴向力去除表面的蜡质层,通过研磨柱和定磨层与动磨层和定磨层的相互配合,从而对粉末颗粒进行多级研磨增加了研磨精度,并且第一间隙和第二间隙的相互配合提高了研磨效率,通过定磨层表面的凸点使研磨后的粉末颗粒直径进一步减小提高了研磨效率;动磨层靠近定磨层侧壁的倾斜设计能够对粉末颗粒进行逐步研磨,在方便于粉末颗粒进入的同时再进一步的提高了研磨精度;并且定磨层靠近研磨柱侧壁的多段阶梯设计再次多粉末颗粒进行多级研磨,并且竖直的侧壁使研磨精度再次提高,在进一步的提高了研磨效率和研磨精度。

28.2.本发明通过驱动电机、传动齿轮和齿环的设计,通过驱动电机同时驱动研磨柱和传动齿轮共同转动,研磨柱转动的同时与定磨层相互配合完成对稻草秸秆的粉碎研磨,传动齿轮转动带动齿环和动磨层共同转动,从而完成对粉末颗粒的研磨。

附图说明

29.下面对本发明的附图进行介绍,以便于本领域技术人员理解。

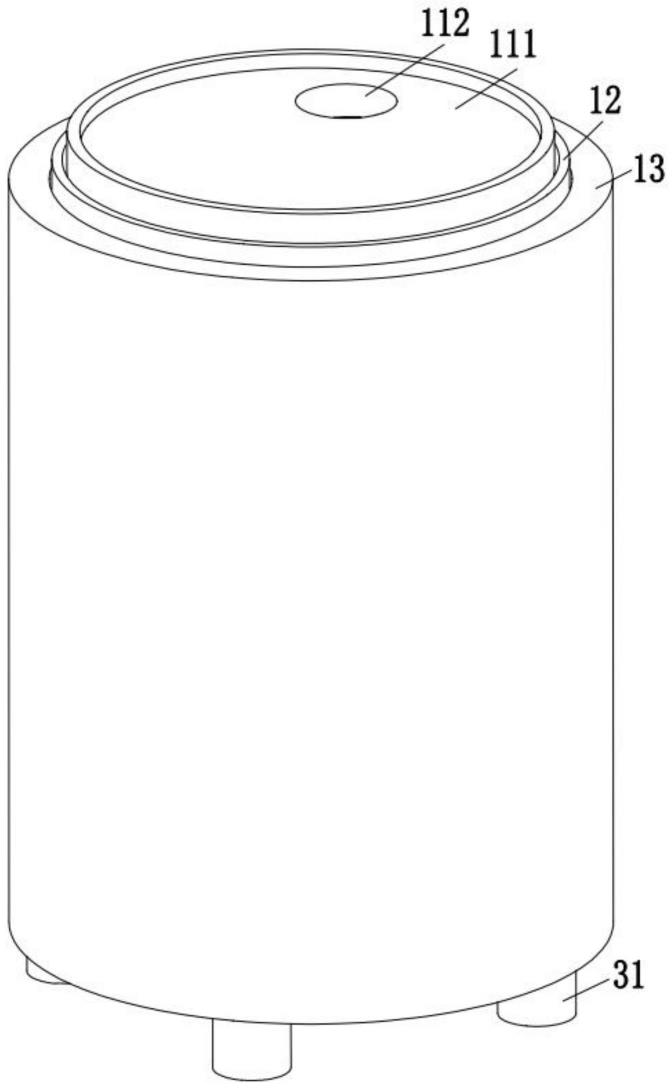

30.图1为本发明整体结构示意图;

31.图2为本发明整体结构另一侧示意图;

32.图3为本发明动力单元2啮合状态示意图;

33.图4为本发明剖面示意图;

34.图5为本发明动力单元2啮合状态整体结构示意图;

35.图6为本发明图4中a的放大结构示意图;

36.图7为本发明图4中b的放大结构示意图;

37.图8为本发明工艺流程示意图。

38.图中:研磨单元1、研磨柱11、第一磨盘111、进料口112、定磨层12、第二磨盘121、凸点122、动磨层13、动力单元2、驱动电机21、主动齿轮211、传动齿轮22、齿环23、支撑板3、第一支撑柱31、第一间隙4、第二间隙5、通孔6、第一通孔61、第二通孔62、出料腔室7、出料口71、过滤筛网72。

具体实施方式

39.为了便于本领域技术人员理解,下面对本发明的技术方案进行详细讲解。

40.实施例1:如图1至7所示,本发明第一磨盘111和第二磨盘121将稻草秸秆粉碎研磨至25mm长度的稻草秸秆短块,第二间隙5开口间距为20mm,底部间距为0.2mm,阶梯结构分为三段并且间距由上至下依次为20mm、4mm和0.2mm;

41.一种稻草秸秆为原料制备莱赛尔纤维的装置,包括研磨单元1和动力单元2,研磨单元1和动力单元2之间固定安装有基板,研磨单元1贯穿基板设置于动力单元2上方,动力单元2下方安装有用于承载动力单元2和研磨单元1的支撑板3和第一支撑柱31,研磨单元1用于将稻草秸秆研磨成直径为0.2mm的粉末颗粒,研磨单元1包括研磨柱11、定磨层12和动磨层13,研磨柱11顶部固定同轴心设置有第一磨盘111,第一磨盘111用于将完整的稻草秸秆研磨成3cm长度,第一磨盘111上方开设有进料口112,进料口112为圆形通孔6;研磨柱11底部同轴心固定安装有带动研磨单元1的动力单元2,研磨柱11外侧四周同轴心间隙设置有定磨层12,定磨层12顶部一体设置有与第一磨盘111相配合的第二磨盘121,第二磨盘121与第一磨盘111间隙设置即第一间隙4,稻草秸秆由进料口112投入后第一磨盘111和第二磨盘121相配合对稻草秸秆进行第一次研磨并将其研磨至3cm长度,需要说明的是,第一磨盘111和第二磨盘121相配合对稻草秸秆施加轴向力,从而在粉碎研磨稻草秸秆的同时破坏表面的蜡质层,方便于后续研磨并且提高后续研磨的精度;

42.定磨层12外侧同轴心转动安装有动磨层13,定磨层12和动磨层13间隙设置即第二间隙5,定磨层12表面开设有连通第一间隙4和第二间隙5的通孔6,需要说明的是,通孔6处的第一间隙4和第二间隙5间距相同;动磨层13内部开设有出料腔室7并用于收集研磨完成后的粉末颗粒;所述动磨层13靠近定磨层12侧壁为倾斜设置,所述动磨层13与定磨层12的间隙由上至下不断减小;需要说明的是,动磨层13与定磨层12的间隙即第二间隙5的底部间距为0.2mm,从而对稻草秸秆进行持续研磨并于间隙底部将稻草秸秆研磨至0.2mm粒径的粉末颗粒;

43.稻草秸秆于进料口112竖直投入,同时第一磨盘111受研磨柱11带动进行水平旋转,从而与第二磨盘121相配合对稻草秸秆施加轴向作用力,进而折断粉碎稻草秸秆并在粉碎的同时破坏表面的蜡质层,稻草秸秆在第一磨盘111和第二磨盘121的初步粉碎研磨后在重力和压力的作用下移动至第一间隙4内;同时研磨柱11受到动力单元2的驱动转动并和定

磨层12相互配合,从而于第一间隙4内再次对稻草秸秆进一步研磨,并在压力的作用下将研磨后稻草秸秆颗粒于通孔6处挤压至第二间隙5内;动磨盘受到动力单元2驱动旋转并与定磨盘相互配合,从而对位于第二间隙5内的稻草秸秆再次持续进行研磨,进而将第二间隙5底部将稻草秸秆颗粒研磨至0.2mm粒径的粉末颗粒,最后在压力的作用下将研磨完成的粉末颗粒挤压至出料腔室7内收集;需要注意的是,第一间隙4顶部开口处的间距比第一磨盘111和第二磨盘121的配合间隙大0.5cm,从而方便稻草秸秆颗粒物进入第一间隙4内进行研磨;

44.通过水平布置的第一磨盘111和第二磨盘121的相互配合,从而完成对完整稻草秸秆的初步粉碎研磨,并施加轴向力破坏稻草秸秆表面的蜡质层方便于后续的研磨;同时第一间隙4和第二间隙5的相互配合从而对稻草秸秆进行多次研磨,通过多次研磨提高了研磨精度保证了研磨完成后的粉末颗粒粒径的稳定性,第二间隙5由上至下不断减小的间隙设置在提高研磨效果和精度的同时还方便于粉末颗粒于第一间隙4进入第二间隙5;通过研磨单元1避免了在研磨前需要对稻草秸秆的切割粉碎,提高了稻草秸秆的加工效率。

45.所述动力单元2包括驱动电机21、传动齿轮22和齿环23,驱动电机21输出轴通过螺栓同轴心固定连接于研磨柱11下方,驱动电机21输出轴固定套设有主动齿轮211,定磨层12下方通过螺栓固定连接有第二支撑柱,所述第二支撑柱另一端通过螺栓固定连接于基板表面,传动齿轮22转动安装于定磨层12下方并套设于第二支撑柱表面,所述传动齿轮22啮合于驱动电机21的主动齿轮211,所述第二支撑柱和传动齿轮22均沿定磨层12底部环形阵列设置有三个,所述动磨层13底部固定安装有齿环23,所述齿环23啮合于所述传动齿轮22;

46.通过控制系统启动驱动电机21同时驱动电机21输出轴带动研磨柱11和主动齿轮211共同转动,研磨柱11转动的同时与定磨层12相互配合完成对稻草秸秆的粉碎研磨,主动齿轮211转动带动传动齿轮22同步转动;需要注意的是,传动齿轮22转动安装于定磨层12底部的第二支撑柱表面;传动齿轮22转动带动齿环23转动,从而使齿环23转动的同时带动动磨层13同步转动,进而使动磨层13与定磨层12相互配合再次对粉末颗粒进一步研磨;通过驱动电机21、传动齿和齿环23的相互配合,从而带动研磨柱11和动磨层13转动,并与定磨层12配合完成对粉末颗粒的多次研磨,从而完成对完整稻草秸秆的粉碎研磨并提高对粉末颗粒的研磨精度。

47.所述第一磨盘111底面为倾斜设置,所述第二磨盘121表面倾斜设置并与第一磨盘111相配合,需要注意的是,所述第一磨盘111和第二磨盘121靠近第二间隙5端为水平面低端,从而方便于稻草秸秆在粉碎研磨后的粉末颗粒在重力和挤压的作用下进入所述第一间隙4;第二磨盘121边缘固定设置有立壁,立壁用于防止在所述第一磨盘111和第二磨盘121粉碎研磨稻草秸秆时粉末颗粒受到挤压脱离,从而保证稻草秸秆在粉碎研磨未进入第一间隙4时,粉末颗粒能够始终位于所述第一磨盘111和第二磨盘121的接触面,从而保证了稻草秸秆在粉碎研磨时的稳定性。

48.所述定磨层12靠近研磨柱11侧壁为阶梯结构,所述定磨层12与研磨柱11侧壁间距由上至下逐渐减小,阶梯结构分为三段并且间距由上至下依次为20mm、4mm和0.2mm,通过三段阶梯结构从而对粉末颗粒进行多级研磨,进而提高粉末颗粒的研磨精度;需要说明的是,第一段即最上方阶梯结构开口大于中部位置,从而方便于第一磨盘111和第二磨盘121粉碎研磨后粒径较大的粉末颗粒进入;需要再次说明的是,三段阶梯结构侧壁为竖直结构,从而

能稳定的对粉末颗粒进行研磨,并且三段阶梯结构的间距不同,从而使研磨完成后的粉末颗粒的粒径不同,上方的阶梯结构研磨后的粉末颗粒直径大于下方阶梯结构的间距,从而使上方阶梯结构内的粉末颗粒无法进入下方的阶梯结构,进而使研磨完成后的粉末颗粒受到压力和离心力的作用下由通孔6进入至第二间隙5内再次进行研磨;三段阶梯结构表面均开设有通孔6,从而使三段阶梯结构内完成研磨的粉末颗粒均能够进入第二间隙5内。

49.所述动磨层13靠近定磨层12侧壁为倾斜设置,所述动磨层13与定磨层12的间隙由上至下不断减小,动磨层13与定磨层12的间隙即第二间隙5由上至下不断减小,从而对粉末颗粒逐步研磨;需要说明的是,同水平位置的第二间隙5间距小于阶梯结构的第一间隙4间距,从而在倾斜设置的第二间隙5逐步研磨粉末颗粒的同时,通过竖直设置的第一间隙4对粉末颗粒进行精细研磨,进而提高对粉末颗粒的研磨效率和研磨精度。

50.所述第一通孔61直径大于第二通孔62,从而在第二间隙5内大直径的粉末颗粒只能通过第一通孔61流动至第二间隙5内,并且在第二间隙5内经过细致研磨后在压力和离心力的作用下于第二通孔62流动至第一间隙4内,从而使不同直径的粉末颗粒能够分流进行移动;所述第一通孔61开设于第二通孔62上方,在倾斜布置的第二间隙5内位于上方的第一通孔61,能够进一步使大于第一间隙4间距的粉末颗粒稳定进入第一间隙4内进行细致研磨;

51.所述第一通孔61为倾斜设置,第一通孔61靠近研磨柱11端为水平线低端,从而避免第一间隙4内的粉末颗粒通过第一通孔61流动至第二间隙5,使第一间隙4内的粉末颗粒能够稳定的通过第二通孔62移动,避免粉末颗粒于第一通孔61两端同时流动造成堵塞,保证了粉末颗粒于第一间隙4和第二间隙5内多级研磨时的稳定性;通过第一通孔61和第二通孔62能够使粉末颗粒于第一间隙4和第二间隙5内进行稳定的移动,从而使第一间隙4和第二间隙5相互配合能够稳定的对粉末颗粒进行多级研磨,进而提高对粉末颗粒的研磨效率。

52.所述定磨层12和动磨层13间隙底部侧壁即第二间隙5底部侧壁连通于出料腔室7侧壁上方,所述出料腔室7远离第二间隙5的侧壁开设有出料口71,所述出料口71下方铰接有盖板并且盖板边缘固定粘接有密封圈;需要说明的是,第一间隙4和第二间隙5底部均安装有密封结构,从而使第一间隙4和第二间隙5处于密封状态并且避免研磨后的粉末颗粒逸出。

53.实施例2:在上述实施例的基础上如图3、图5和图6所示,本发明第一磨盘111和第二磨盘121将稻草秸秆粉碎研磨至35mm长度的稻草秸秆短块,第二间隙5开口间距为30mm,底部间距为0.2mm,过滤筛网72为70目筛孔尺寸为0.2mm,阶梯结构分为四段并且间距由上至下依次为30mm、15mm、6mm和0.2mm;

54.所述定磨层12内侧壁与外侧壁均固定安装有凸点122,凸点122用于提高研磨粉末颗粒的效率,即在研磨的过程中,粉末颗粒在受到研磨柱11和动磨盘研磨的同时受到凸点122的压力,从而使与凸点122接触的粉末颗粒进一步进行研磨,进而使粉末颗粒直径快速减小并向下滑落;需要说明的是,第一间隙4内的凸点122在研磨粉末颗粒后即将粉末颗粒的直径快速减小,从而使凸点122研磨后的粉末颗粒进入至下方阶梯结构进行更细致的研磨,进而提高对粉末颗粒的研磨效率。

55.所述通孔6包括第一通孔61和第二通孔62,所述第一通孔61和第二通孔62均开设有多个,多个设置的第一通孔61和第二通孔62均用于流通研磨后的粉末颗粒,并且多个设

置的第一通孔61和第二通孔62提高了流通粉末颗粒的效率,进而提高了研磨粉末颗粒的效率;第一通孔61和第二通孔62间隙均由上至下逐渐减小,从而使第一通孔61和第二通孔62对应于与同水平位置研磨的粉末颗粒直径,进而避免未研磨至。

56.所述第二间隙5与出料腔室7连通处通过螺栓固定安装有过滤筛网72,所述过滤筛网72为70目筛孔尺寸为0.2mm,从而保证未研磨至0.2mm粒径的粉末颗粒能够继续研磨;所述定磨层12与动磨层13的间隙底部向出料口71方向倾斜设置,倾斜设置的出料腔室7能够使收集完成研磨的粉末颗粒在离心力的作用下贴近于出料口71处,从而方便于使用人员通过出料口71取出研磨完成后的粉末颗粒

57.在使用的过程中,使用人员通过控制系统启动驱动电机21并通过传动齿和齿环23带动研磨柱11和动磨层13共同转动,随即使用人员将稻草秸秆由进料口112垂直投入,在投入时第一磨盘111转动并和第二磨盘121相互配合,从而完成对完整状态的稻草秸秆进行粉碎;并且第一磨盘111和第二磨盘121所施加的轴向力破坏稻草秸秆表面的蜡质层,从而方便于后续对稻草秸秆粉末颗粒的研磨提高了研磨精度;在第一磨盘111和第二磨盘121相互配合下将完整状态的稻草秸秆粉碎成为20mm长度的粉末颗粒后,粉末颗粒在重力和挤压的作用下流动至第二间隙5内即第一段阶梯结构内,并于第一段阶梯结构内的研磨柱11和定磨盘相互配合下对粉末颗粒进一步进行细致研磨至4mm粒径的粉末颗粒,随后研磨至4mm粒径的粉末颗粒受到离心和挤压的作用下由第一通孔61移动至第二间隙5内持续进行研磨;

58.粉末颗粒于倾斜布置并且间距由上至下逐渐减小的第二间隙5内进行持续研磨,在研磨的过程中部分粉末颗粒有第一通孔61进入至第一间隙4内进行研磨,并在第一间隙4内研磨完成后由第二间隙5重新回至第一间隙4内,从而通过第一间隙4提高对粉末颗粒的研磨效率;在第一间隙4研磨粉末颗粒的同时,定磨层12表面的凸点122进一步的对粉末颗粒进行研磨,使粉末颗粒经过凸点122的研磨后直径快速减小,从而在重力的作用下滑落至第一间隙4的下一层阶梯结构内进行研磨,从而再进一步的提高了研磨效率;

59.在研磨完成后粉末颗粒的直径为0.2mm并于第二间隙5内在压力的作用下通过过滤筛网72移动至出料腔室7内存储,同时粉末颗粒在出料腔室7倾斜的底部作用下向出料腔室7的出料口71汇聚,在研磨完成后控制系统控制驱动电机21停止并同时使研磨柱11和动磨层13停止转动,操作人员打开出料口71取出研磨完成后的粉末颗粒,由此完成对完整状态的稻草秸秆粉碎研磨。

60.一种稻草秸秆为原料制备莱赛尔纤维的制备工艺过程如下:

61.1)去除杂质,将稻草秸秆在20℃-30℃的环境下用盐酸和氢氧化钠溶液分别浸泡3小时和7小时去除内部的无机盐,并在浸泡完成后反复用清水冲洗至中性并烘干,随即再用氯酸钠溶液在40℃-60℃的环境下浸泡5小时去除木质素,并在完成后用清水反复冲洗至中性,最后在于170℃-230℃的环境下用水溶液对稻草秸秆进行3-4小时的蒸煮去除半纤维素,在蒸煮完成后将稻草秸秆进行烘干;

62.2)剪切粉碎,在去除杂质后,通过控制系统启动驱动电机21,从而使研磨柱11和动磨盘开始转动,随后将去除杂质后的稻草秸秆放入第一磨盘111表面开设的投料口中,通过第一磨盘111和第二磨盘121的相互配合对稻草秸秆进行粉碎研磨并去除表面的蜡质层,随即通过研磨柱11、定磨盘和动磨盘的相互配合对稻草秸秆进行多级粉碎研磨,从而将稻草秸秆研磨至0.2mm粒径的粉末颗粒,研磨完成的粉末颗粒于过滤筛网72进入出料腔室7,在

研磨完成后工作人员打开出料口71将研磨完成的粉末颗粒进行收集;

63.3)纺丝制备,在完成剪切粉碎后,将粉末颗粒状的稻草秸秆与nmmo溶液进行真空搅拌混合6小时从而制成纺丝液,将纺丝液加入螺杆挤压机内进一步溶解并进行过滤,随后输入纺丝系统进行喷丝,在将喷出的丝线进行冷却成型并进行后续处理即醇洗、漂白和水洗,在将其烘干后从而形成莱赛尔纤维。

64.本发明仅以上述的实施例进行说明,但是本发明各部件的结构、设置关系及其连接关系都可做相应的变换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1