一锅法制备高强度、阻燃有机-无机纳米杂化纤维膜的方法

1.本发明属于天然高分子材料领域,具体涉及一种一锅法制备高强度、阻燃有机-无机纳米杂化纤维膜的方法。

背景技术:

2.目前纳米纤维素的制备方法主要有酸水解、物理法和酶解法,但仍存在一些问题尚未解决,制约了纳米纤维素的规模化生产。例如,酸水解过程中产生大量废液,后处理困难,对设备腐蚀严重,生产成本高;物理法需要定制高压均质、剪切或研磨设备,成本高,能耗高,纳米纤维产率低;酶解法产率低,生产周期长,反应条件苛刻,难以大批量生产。蛭石经过机械作用剥离可形成纳米蛭石,具有阳离子交换性,经过酸化处理具有催化作用,相比蛭石具有更大的比表面积和孔隙率,导热系数低,具有隔热防火性能。因此,将纳米蛭石用于纤维素的水解,有望绿色、高效的制备出纳米纤维素,促进纳米纤维素的规模化生产。

3.目前纤维素基有机-无机纳米杂化纤维膜的制备通常需要先分别制备出纳米纤维素和无机纳米粒子,然后再进行复合形成有机-无机纳米杂化材料,整个制备过程繁琐,操作复杂,中间产物的分离提纯困难,效率低,生产周期长,阻碍了有机-无机纳米杂化纤维膜的发展和应用。因此,发展新的纳米纤维素及有其机-无机纳米杂化纤维膜材料的制备方法,提高纳米纤维素产率和有机-无机纳米杂化纤维膜材料的性能,简化制备过程,将复杂的多步反应过程集中于“一锅”进行,是实现纳米纤维素及其有机-无机纳米杂化纤维膜材料规模化生产的关键。

技术实现要素:

4.本发明为解决现有纳米纤维素及其有机-无机纳米杂化纤维膜材料制备方法的不足,提供了一种直接以植物性粗纤维为原料,一锅法制备高强度、阻燃有机-无机纳米杂化纤维膜的方法,操作步骤简单,效率高,减少了复杂耗时的中间产物分离过程,实现了纳米纤维素的制备与有机-无机纳米杂化纤维膜的构筑同步进行,纳米纤维素得率高,有机-无机纳米杂化纤维膜机械强度高、阻燃性能好。

5.为实现上述目的,本发明采用如下技术方案:一锅法制备高强度、阻燃有机-无机纳米杂化纤维膜的方法包括以下步骤:(1)将热膨胀蛭石加入饱和氯化钠溶液中进行胶体磨预处理一定时间,取出样品并加入一定浓度的盐酸溶液进行微波-超声反应,获得纳米蛭石溶液;(2)在步骤(1)得到的纳米蛭石溶液中加入纤维素原料,调整反应温度,继续微波-超声反应一定时间,即可得到纳米纤维素,将收集到的反应产物不进行分离,超声分散均匀形成纳米蛭石/纳米纤维素混合液;(3)将步骤(2)得到的纳米蛭石/纳米纤维素混合液移入培养皿中注模成型,置于恒温恒湿箱中干燥成膜,将形成的膜浸渍于去离子水中反复冲洗,去除无机盐离子,室温下自然干燥,即得有机-无机纳米杂化纤维膜。

6.进一步地,步骤(1)中热膨胀蛭石与饱和氯化钠溶液的固液比为1:25-1:50g/ml,胶体磨的转速为10000-13000rpm,胶体磨预处理的时间为6-11h。

7.进一步地,步骤(1)中盐酸溶液的浓度为0.1-0.5mol/l,热膨胀蛭石与盐酸溶液的固液比为1:60-1:80g/ml,微波功率为600w,超声功率为800w,微波-超声反应的时间为9h,反应温度为120℃。

8.进一步地,步骤(2)中所述纤维素原料为针叶木浆、阔叶木浆、竹浆中的任意一种,纤维素原料与纳米蛭石溶液的固液比为1:25-1:50g/ml,微波-超声反应的时间为4h,反应温度为100℃,微波功率为500w,超声功率为800w。

9.进一步地,步骤(3)中恒温恒湿的温度为50℃,湿度为50%,干燥时间24h。

10.本发明的显著优点(1)本发明利用纳米蛭石的催化作用、交联作用以及隔热防火性能,一锅法制备了纳米纤维素及其有机-无机纳米杂化纤维膜,解决了传统制备方法过程复杂,步骤繁琐,耗时低效的技术难题;(2)本发明利用纳米蛭石的催化作用,使纤维素发生水解,获得纳米纤维素,整个反应体系不进行分离,纳米蛭石同时作为交联剂和增强剂与纳米纤维素产生强氢键结合,“一锅”形成高强度有机-无机纳米杂化纤维膜。纳米蛭石层间被打开的较为完全,比表面积增大,对热的吸收增强,导热系数下降,显著提高了蛭石的隔热防火性能,因此可赋予有机-无机纳米杂化纤维膜优异的阻燃性能。

11.(3)本发明制备过程简单,效率高,实现了纳米纤维素的制备与有机-无机纳米杂化纤维膜的构筑同步进行,纳米纤维素得率高,有机-无机纳米杂化纤维膜力学强度高、阻燃性能好。

附图说明

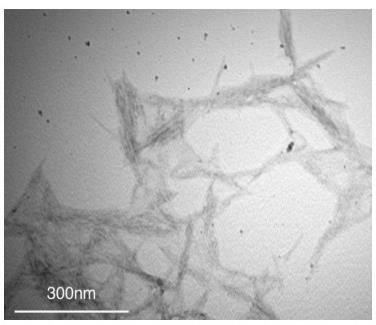

12.图1为实施例1制备的纳米纤维素的透射电镜图;图2为实施例2制备的有机-无机纳米杂化纤维膜的扫描电镜图。

具体实施方式

13.为了使本发明所述的内容更加便于理解,下面结合具体实施方式对本发明所述的技术方案做进一步的说明,但是本发明不仅限于此。

14.实施例1(1)将4g热膨胀蛭石加入150ml饱和氯化钠溶液中,置于胶体磨中12000rpm预处理8h,预处理结束后加入250ml 0.3mol/l的盐酸溶液,转移至微波-超声反应器中,在微波功率600w,超声功率800w,温度120℃的条件下反应时间9h,得到纳米蛭石溶液;(2)将2g杉木漂白浆加入60ml纳米蛭石溶液中,反应温度100℃,微波功率500w,超声功率800w条件下,微波-超声反应时间4h,得到纳米纤维素,反应产物超声分散均匀形成纳米蛭石/纳米纤维素混合液;(3)将纳米蛭石/纳米纤维素混合液移入培养皿中注模成型,恒温恒湿箱中50℃,湿度50%,干燥24h成膜,将形成的膜浸渍于去离子水中反复冲洗,去除无机盐离子,室温下自然干燥,即为有机-无机纳米杂化纤维膜。

15.所得纳米纤维素的得率为89%,直径为10-20nm,长度为100-300nm,其透射电镜图如图1所示。

16.实施例2(1)将2g热膨胀蛭石加入60ml饱和氯化钠溶液中,置于胶体磨中11000rpm预处理6h,预处理结束后加入150ml 0.5mol/l的盐酸溶液,转移至微波-超声反应器中,在微波功率600w,超声功率800w,温度120℃的条件下反应时间9h,得到纳米蛭石溶液;(2)将2g竹漂白浆加入80ml纳米蛭石溶液中,反应温度100℃,微波功率500w,超声功率800w条件下,微波-超声反应时间4h,得到纳米纤维素,反应产物超声分散均匀形成纳米蛭石/纳米纤维素混合液;(3)将纳米蛭石/纳米纤维素混合液移入培养皿中注模成型,恒温恒湿箱中50℃,湿度50%,干燥24h成膜,将形成的膜浸渍于去离子水中反复冲洗,去除无机盐离子,室温下自然干燥,即为有机-无机纳米杂化纤维膜。

17.所得纳米纤维素的得率为86%,直径为15-30nm,长度为200-500nm;形成的有机-无机纳米杂化纤维膜的扫描电镜图如图2所示。

18.实施例3(1)将3g热膨胀蛭石加入130ml饱和氯化钠溶液中,置于胶体磨中13000rpm预处理11h,预处理结束后加入200ml 0.1mol/l的盐酸溶液,转移至微波-超声反应器中,在微波功率600w,超声功率800w,温度120℃的条件下反应时间9h,得到纳米蛭石溶液;(2)将4g杨木溶解浆加入200ml纳米蛭石溶液中,反应温度100℃,微波功率500w,超声功率800w条件下,微波-超声反应时间4h,得到纳米纤维素,反应产物超声分散均匀形成纳米蛭石/纳米纤维素混合液;(3)将纳米蛭石/纳米纤维素混合液移入培养皿中注模成型,恒温恒湿箱中50℃,湿度50%,干燥24h成膜,将形成的膜浸渍于去离子水中反复冲洗,去除无机盐离子,室温下自然干燥,即为有机-无机纳米杂化纤维膜。

19.所得纳米纤维素的得率为80%,直径为20-30nm,长度为300-500nm。

20.对比例1(1)将4g热膨胀蛭石加入150ml饱和氯化钠溶液中浸渍8h,然后加入250ml 0.3mol/l的盐酸溶液,120℃加热反应9h,得到蛭石溶液;(2)将2g杉木漂白浆加入60ml蛭石溶液中,反应温度100℃,微波功率500w,超声功率800w条件下,微波-超声反应时间4h,反应产物超声分散均匀后移入培养皿中注模成型,恒温恒湿箱中50℃,湿度50%,干燥24h成膜,将形成的膜浸渍于去离子水中反复冲洗,去除无机盐离子,室温下自然干燥,得到有机-无机纳米杂化纤维膜。

21.所得纳米纤维素的得率为21%,直径为30-50nm,长度为500-800nm。

22.对各实施例制备所得的有机-无机纳米杂化纤维膜的性能进行测试,结果见表1。

23.由表1可知,实施例1-3样品的拉伸强度与阻燃性能(通过极限氧指数反映)显著好于对比例1,主要是由于实施例中蛭石在胶体磨、微波-超声产生的机械力化学作用下,层状结构被剥离,形成纳米蛭石,纳米蛭石层间被打开的较为完全,比表面积增大,暴露出更多的反应活性位点,对纤维素的催化水解作用增强,因此,纳米纤维素的得率高;而且纳米尺度的纳米蛭石在纳米纤维素容液中的分散性能更好,可与纳米纤维素产生强氢键结合,形成致密的有机-无机纳米杂化纤维膜结构,显著提高了有机-无机纳米杂化纤维膜的力学性能。另一方面,纳米蛭石由于层间被打开,对热的吸收增强,导热系数下降,增强了其隔热防火性能,使得有机-无机纳米杂化纤维膜的阻燃性能显著增强。对比例1中蛭石没有经过机械力化学作用进行剥离,其层间未被打开,未形成纳米蛭石,因此,催化活性较弱,导致对纤维素的催化水解作用较差,纳米纤维素的得率低;而且蛭石尺寸在微米尺度,在纳米纤维素溶液中的分散性能不好,导致形成的有机-无机纳米杂化纤维膜力学性能不如实施例,蛭石对热的吸收能力不如纳米蛭石,因此有机-无机纳米杂化纤维膜的阻燃性能不如实施例。

24.以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1