一种超高松热敏纸及其生产方法

1.本发明涉及热敏纸生产领域,尤其是涉及一种超高松热敏纸及其生产方法。

背景技术:

2.热敏纸主要适用于热敏小票、atm机、传菜单、收银、传真及其它便携类打印器材的打印。随着生活水平的不断提高,以及打印终端便携性的不断提高,使热敏纸越来越贴近生活,热敏纸更加趋向于生活化用纸范畴。同时,随着人们消费使用次数增加,其市场用量也日益增加。

3.现有技术中,针对热敏纸的研发,在追求其打印清晰程度的同时,还要注重热敏纸的性价比。可打印使用面积是衡量热敏纸性价比的重要评价单位。现有技术中,提高热敏纸可打印使用面积的手段通常是,在相同基材条件下,通过提高热敏纸的松厚度,实现纸张在相同厚度标准的情况下,降低纸张克重,从而增加纸张可用于打印的使用面积。

4.但是,由于热敏纸原料及生产工艺的限制,目前热敏纸的松厚度通常局限在1.1-1.2cm3/g范围内,无法获得有效提高;并且,发明人经研究发现,针对性提高热敏纸松厚度后,会影响纸张的白度、平滑度及纸张强度,而导致纸张白度、平滑度、纸张强度相关性能不理想,无法达到合格产品的性能要求。现有技术中,无法在提高热敏纸松厚度,降低热敏纸定量,降低原料消耗,增加热敏纸可用于打印的使用面积的同时,同步提高热敏纸白度、平滑度及纸张强度。

技术实现要素:

5.为解决现有技术中存在的技术问题,本发明提供一种超高松热敏纸及其生产方法,能够有效提高热敏纸松厚度,降低热敏纸定量,降低原料消耗,增加热敏纸可用于打印的使用面积的同时,同步提高热敏纸的白度、平滑度及纸张强度。

6.为解决以上技术问题,本发明采取的技术方案如下:一种超高松热敏纸的生产方法,包括:制备原纸、一次底层涂布、二次底层涂布、面层涂布。

7.所述制备原纸,将打浆后的阔叶浆和化学机械浆,按预定比例混合均匀,制得原纸浆料;原纸浆料无需经过积压脱水、干燥再碎解过程,直接投入至4038mm造纸机生产线进行造纸中,造纸过程中,控制压光机线压力为18-19kn,控制原纸指标为:定量51-53g/m2,厚度76-78um,灰分19-21%,平滑度30-50s,制备原纸。

8.所述阔叶浆和化学机械浆的重量份比值为30-40:60-70。

9.所述阔叶浆,为高白阔叶浆,打浆浓度为3.9-4.5%,游离度csf值为350-380ml。

10.所述化学机械浆,为高松厚度化学机械浆,打浆浓度为3.7-4.3%,游离度csf值为190-220ml,白度为69-71%,松厚度为2.2-2.3cm3/g,抗张指数为21-25n

·

m/g。

11.所述一次底层涂布,通过在造纸机内涂布的方式,采用底层涂料,对制得的原纸进行一次底层涂布。

12.所述一次底层涂布,涂布量为3-4g。

13.所述底层涂料,按重量份,原料组成及配比为,胶乳5-10份、胶黏剂2-3份、煅烧土80-85份。

14.所述胶乳,为羧基丁苯胶乳,固含量50

±

1wt%。

15.所述胶黏剂,为以下至少之一:pva聚乙烯醇水溶液、淀粉、苯丙微乳液。所述pva聚乙烯醇水溶液的浓度为10-12wt%。

16.所述煅烧土,为煅烧高岭土,煅烧高岭土中粒径≤2μm颗粒含量为78-80wt%,白度≥91%,吸油值60-75g/100g。

17.所述二次底层涂布,通过在造纸机内涂布的方式,采用底层涂料,对一次底层涂布后的原纸进行二次底层涂布。

18.所述二次底层涂布,涂布量为6-7g。

19.所述底层涂料与一次底层涂布中的底层涂料相同。

20.所述面层涂布,通过在造纸机内涂布的方式,采用面层涂料,对二次底层涂布后的原纸进行面层涂布,制得超高松热敏纸。

21.所述面层涂布,涂布量为3-3.5g。

22.所述面层涂料,按重量份,原料组成及配比为,胶乳10-15份、增感剂10-11份、显色剂24-25份、无色染料9-10份、染料0.1-0.3份、瓷土36-40份、硬脂酸锌6-6.5份、胶黏用聚乙烯醇5-5.5份、分散用聚乙烯醇6-7份、抗氧剂0.1-0.3份、消泡剂0.2-0.5份、分散剂0.2-0.5份。

23.所述胶乳,为以下之一:生物胶乳或丁苯胶乳或淀粉。

24.增感剂,为1,2-二苯氧乙烷或苄基-2-萘基醚或四甲基二苯乙烷。

25.显色剂,研磨粒径为1μm。

26.染料为品紫或品蓝。

27.胶黏用聚乙烯醇为聚乙烯醇2488。

28.分散用聚乙烯醇为聚乙烯醇l-3266。

29.抗氧剂为4,4'-硫代双(6-叔丁基-3-甲基苯酚)。

30.消泡剂为聚醚改性硅油消泡剂。

31.分散剂为羧甲基纤维素钠。

32.一种超高松热敏纸,采用前述的制备方法制得,所述超高松热敏纸,定量为58-62g/m2,松厚度为1.37-1.50cm3/g,白度超过90%,平滑度为113-120s,发色密度为1.12-1.20mj/mm2,表面强度为2.2-2.3m/s。

33.与现有技术相比,本发明的有益效果为:(1)本发明的超高松热敏纸的生产方法,通过优化热敏纸原纸浆料,优化底层涂布料的原料组分及配比,优化面层涂布料的原料组分及配比,通过特定的造纸工艺、涂布工艺,改善纸张表面质量,减少涂料渗透,提高涂料表层保留,有效改善纸张强度、表面平滑度、打印清晰度等性能,制得的热敏纸松厚度可达1.37-1.50cm3/g,定量为58-62g/m2,白度超过90%,视觉白度超过100%,平滑度113-120s,打印清晰度好,能够在改善热敏纸松厚度,增加热敏纸可用于打印的使用面积的同时,同步提高热敏纸的白度、平滑度及纸张强度。

34.(2)本发明的超高松热敏纸的生产方法,在实现前述技术效果的同时,有效降低原

料消耗,降低纸张所需的料液涂布量。

35.(3)本发明的超高松热敏纸的发色密度为1.12-1.20mj/mm2,表面强度为2.2-2.3m/s,热敏纸纸张性能好。

36.(4)本发明的超高松热敏纸及其生产方法,有效降低热敏纸生产成本,降低生产能耗,增加生产企业效益,有利于大规模工业化生产。

37.(5)本发明的超高松热敏纸,相比于现有的热敏纸产品,松厚度能够提高约20-30%,也意味着相同厚度条件下,纸张克重可以降低20-30%,有效增加热敏纸的可用于打印的使用面积;并且,在相同打印面积下,每吨热敏纸产品的生产成本能够降低超过300元。

具体实施方式

38.为了对本发明的技术特征、目的和效果有更加清楚的理解,现说明本发明的具体实施方式。

39.实施例1一种超高松热敏纸及其生产方法,具体为:1、制备原纸将打浆后的阔叶浆和化学机械浆,按预定比例混合均匀,制得原纸浆料;原纸浆料无需经过积压脱水、干燥再碎解过程,直接投入至4038mm造纸机生产线进行造纸中,造纸过程中,控制压光机线压力为18kn,控制原纸指标为:定量51g/m2,厚度76um,灰分19%,平滑度30s,制备原纸。

40.其中,阔叶浆和化学机械浆的重量份比值为30:60。

41.所述阔叶浆,为高白阔叶浆,打浆浓度为3.9%,游离度csf值为350ml。

42.所述化学机械浆,为高松厚度化学机械浆,打浆浓度为3.7%,游离度csf值为190ml,白度为69%,松厚度为2.2cm3/g,抗张指数为21n

·

m/g。

43.所述化学机械浆的制备方法为,将杨木片完全浸渍至浓度为0.8wt%的过氧化氢水溶液中软化后,转入预蒸仓内,然后投入浓度为25wt%的氢氧化钠溶液,升温至80℃,保温预蒸15min;然后投入至2.5倍体积的水中,搅拌条件下,投入复合处理剂,升温至65℃,保温搅拌5min后,经挤压疏解,投入至磨浆机内,控制温度为110℃,磨浆压力控制在1.0kg/cm2,磨浆浓度控制在25%,进行磨浆处理,制得浆料;浆料经漂白、脱水、筛选、浓缩,制得高松厚度化学机械浆。

44.所述氢氧化钠溶液的加入量为杨木片绝干重量的0.5%。

45.所述复合处理剂为mgo、h2o2、naoh、十二烷基硫酸钠、聚乙二醇、三羟甲基丙烷的混合物,复合处理剂的加入量为杨木片绝干重量的5.8%。

46.所述mgo、h2o2、naoh、十二烷基硫酸钠、聚乙二醇、三羟甲基丙烷的重量份比值为1:15:40:0.5:0.5:1.3。

47.2、一次底层涂布通过在造纸机内涂布的方式,采用底层涂料,对制得的原纸进行一次底层涂布。

48.所述一次底层涂布,涂布量为3g。

49.所述底层涂料,按重量份,原料组成及配比为,胶乳5份、胶黏剂2份、煅烧土80份。

50.所述胶乳,为羧基丁苯胶乳,生产厂家为盛禧奥聚合物有限公司,型号为97902,固

含量49wt%。

51.所述胶黏剂,为pva聚乙烯醇水溶液,所述pva聚乙烯醇水溶液的浓度为10wt%。

52.所述煅烧土,为煅烧高岭土,煅烧高岭土中粒径≤2μm颗粒含量为78wt%,白度91%,吸油值60g/100g。

53.3、二次底层涂布通过在造纸机内涂布的方式,采用底层涂料,对一次底层涂布后的原纸进行二次底层涂布。

54.所述二次底层涂布,涂布量为6g。

55.所述底层涂料与一次底层涂布中的底层涂料相同。

56.4、面层涂布通过在造纸机内涂布的方式,采用面层涂料,对二次底层涂布后的原纸进行面层涂布,制得超高松热敏纸。

57.所述面层涂布,涂布量为3g。

58.按重量份,所述面层涂料的原料组成及配比为,胶乳10份、增感剂10份、显色剂24份、无色染料9份、染料0.1份、瓷土36份、硬脂酸锌6份、胶黏用聚乙烯醇5份、分散用聚乙烯醇6份、抗氧剂0.1份、消泡剂0.2份、分散剂0.2份。

59.所述胶乳,为丁苯胶乳。

60.增感剂,为1,2-二苯氧乙烷。

61.显色剂,研磨粒径为1μm。

62.染料为品紫。

63.胶黏用聚乙烯醇为聚乙烯醇2488。

64.分散用聚乙烯醇为聚乙烯醇l-3266。

65.抗氧剂为4,4'-硫代双(6-叔丁基-3-甲基苯酚)。

66.消泡剂为聚醚改性硅油消泡剂。

67.分散剂为羧甲基纤维素钠。

68.所述超高松热敏纸,定量58g/m2,松厚度1.37cm3/g,白度90%,视觉白度100%以上,平滑度113s,发色密度≥1.12mj/mm2,表面强度2.2m/s。

69.实施例2一种超高松热敏纸及其生产方法,具体为:1、制备原纸将打浆后的阔叶浆和化学机械浆,按预定比例混合均匀,制得原纸浆料;原纸浆料无需经过积压脱水、干燥再碎解过程,直接投入至4038mm造纸机生产线进行造纸中,造纸过程中,控制压光机线压力为18.5kn,控制原纸指标为:定量51g/m2,厚度77um,灰分20%,平滑度40s,制备原纸。

70.其中,阔叶浆和化学机械浆的重量份比值为35:65。

71.所述阔叶浆,为高白阔叶浆,打浆浓度为4.2%,游离度csf值为360ml。

72.所述化学机械浆,为高松厚度化学机械浆,打浆浓度为4.1%,游离度csf值为210ml,白度为70%,松厚度为2.3cm3/g,抗张指数为24n

·

m/g。

73.所述化学机械浆的制备方法为,将杨木片完全浸渍至浓度为0.9wt%的过氧化氢水

溶液中软化后,转入预蒸仓内,然后投入浓度为28wt%的氢氧化钠溶液,升温至82℃,保温预蒸18min;然后投入至3倍体积的水中,搅拌条件下,投入复合处理剂,升温至68℃,保温搅拌8min后,经挤压疏解,投入至磨浆机内,控制温度为115℃,磨浆压力控制在1.05kg/cm2,磨浆浓度控制在28%,进行磨浆处理,制得浆料;浆料经漂白、脱水、筛选、浓缩,制得高松厚度化学机械浆。

74.所述氢氧化钠溶液的加入量为杨木片绝干重量的0.7%。

75.所述复合处理剂为mgo、h2o2、naoh、十二烷基硫酸钠、聚乙二醇、三羟甲基丙烷的混合物,复合处理剂的加入量为杨木片绝干重量的5.9%。

76.所述mgo、h2o2、naoh、十二烷基硫酸钠、聚乙二醇、三羟甲基丙烷的重量份比值为1.5:16:45:0.6:0.7:1.4。

77.2、一次底层涂布通过在造纸机内涂布的方式,采用底层涂料,对制得的原纸进行一次底层涂布。

78.所述一次底层涂布,涂布量为3.5g。

79.所述底层涂料,按重量份,原料组成及配比为,胶乳7份、胶黏剂2.5份、煅烧土82份。

80.所述胶乳,为羧基丁苯胶乳,生产厂家为盛禧奥聚合物有限公司,型号为97902,固含量50wt%。

81.所述胶黏剂,为pva聚乙烯醇水溶液、淀粉。所述pva聚乙烯醇水溶液、淀粉的重量份比值为1:1;pva聚乙烯醇水溶液的浓度为10.5wt%。

82.所述煅烧土,为煅烧高岭土,煅烧高岭土中粒径≤2μm颗粒含量为79wt%,白度92%,吸油值70g/100g。

83.3、二次底层涂布通过在造纸机内涂布的方式,采用底层涂料,对一次底层涂布后的原纸进行二次底层涂布。

84.所述二次底层涂布,涂布量为6.5g。

85.所述底层涂料与一次底层涂布中的底层涂料相同。

86.4、面层涂布通过在造纸机内涂布的方式,采用面层涂料,对二次底层涂布后的原纸进行面层涂布,制得超高松热敏纸。

87.所述面层涂布,涂布量为3.2g。

88.按重量份,所述面层涂料的原料组成及配比为,胶乳12份、增感剂10.5份、显色剂25份、无色染料9.5份、染料0.2份、瓷土38份、硬脂酸锌6.2份、胶黏用聚乙烯醇5.2份、分散用聚乙烯醇6.5份、抗氧剂0.2份、消泡剂0.3份、分散剂0.4份。

89.所述胶乳,为生物胶乳、丁苯胶乳;所述生物胶乳、丁苯胶乳的重量份比值为1:1。

90.增感剂,为苄基-2-萘基醚、四甲基二苯乙烷;所述苄基-2-萘基醚、四甲基二苯乙烷的重量份比值为1:1。

91.显色剂,研磨粒径为1μm。

92.染料为品蓝。

93.胶黏用聚乙烯醇为聚乙烯醇2488。

94.分散用聚乙烯醇为聚乙烯醇l-3266。

95.抗氧剂为4,4'-硫代双(6-叔丁基-3-甲基苯酚)。

96.消泡剂为聚醚改性硅油消泡剂。

97.分散剂为羧甲基纤维素钠。

98.所述超高松热敏纸,定量59g/m2,松厚度1.50cm3/g,白度91%,视觉白度100%以上,平滑度120s,发色密度≥1.20mj/mm2,表面强度2.3m/s。

99.实施例3一种超高松热敏纸及其生产方法,具体为:1、制备原纸将打浆后的阔叶浆和化学机械浆,按预定比例混合均匀,制得原纸浆料;原纸浆料无需经过积压脱水、干燥再碎解过程,直接投入至4038mm造纸机生产线进行造纸中,造纸过程中,控制压光机线压力为19kn,控制原纸指标为:定量53g/m2,厚度78um,灰分21%,平滑度50s,制备原纸。

100.其中,阔叶浆和化学机械浆的重量份比值为40:60。

101.所述阔叶浆,为高白阔叶浆,打浆浓度为4.5%,游离度csf值为380ml。

102.所述化学机械浆,为高松厚度化学机械浆,打浆浓度为4.3%,游离度csf值为220ml,白度为71%,松厚度为2.3cm3/g,抗张指数为25n

·

m/g。

103.所述化学机械浆的制备方法为,将杨木片完全浸渍至浓度为1.0wt%的过氧化氢水溶液中软化后,转入预蒸仓内,然后投入浓度为30wt%的氢氧化钠溶液,升温至85℃,保温预蒸20min;然后投入至3倍体积的水中,搅拌条件下,投入复合处理剂,升温至70℃,保温搅拌10min后,经挤压疏解,投入至磨浆机内,控制温度为120℃,磨浆压力控制在1.1kg/cm2,磨浆浓度控制在30%,进行磨浆处理,制得浆料;浆料经漂白、脱水、筛选、浓缩,制得高松厚度化学机械浆。

104.所述氢氧化钠溶液的加入量为杨木片绝干重量的0.8%。

105.所述复合处理剂为mgo、h2o2、naoh、十二烷基硫酸钠、聚乙二醇、三羟甲基丙烷的混合物,复合处理剂的加入量为杨木片绝干重量的6.0%。

106.所述mgo、h2o2、naoh、十二烷基硫酸钠、聚乙二醇、三羟甲基丙烷的重量份比值为2:17:50:0.8:0.8:1.5。

107.2、一次底层涂布通过在造纸机内涂布的方式,采用底层涂料,对制得的原纸进行一次底层涂布。

108.所述一次底层涂布,涂布量为4g。

109.所述底层涂料,按重量份,原料组成及配比为,胶乳10份、胶黏剂3份、煅烧土85份。

110.所述胶乳,为羧基丁苯胶乳,生产厂家为盛禧奥聚合物有限公司,型号为97902,固含量51wt%。

111.所述胶黏剂,为pva聚乙烯醇水溶液、淀粉、苯丙微乳液;所述pva聚乙烯醇水溶液、淀粉、苯丙微乳液的重量份比值为1:1:1;所述pva聚乙烯醇水溶液的浓度为12wt%。

112.所述煅烧土,为煅烧高岭土,煅烧高岭土中粒径≤2μm颗粒含量为80wt%,白度92%,吸油值75g/100g。

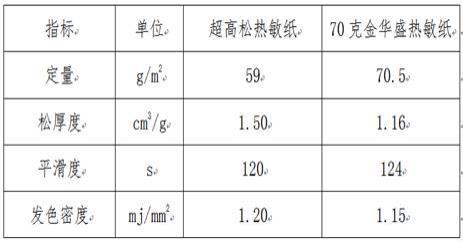

113.3、二次底层涂布

通过在造纸机内涂布的方式,采用底层涂料,对一次底层涂布后的原纸进行二次底层涂布。

114.所述二次底层涂布,涂布量为7g。

115.所述底层涂料与一次底层涂布中的底层涂料相同。

116.4、面层涂布通过在造纸机内涂布的方式,采用面层涂料,对二次底层涂布后的原纸进行面层涂布,制得超高松热敏纸。

117.所述面层涂布,涂布量为3.5g。

118.按重量份,所述面层涂料的原料组成及配比为,胶乳15份、增感剂11份、显色剂25份、无色染料10份、染料0.3份、瓷土40份、硬脂酸锌6.5份、胶黏用聚乙烯醇5.5份、分散用聚乙烯醇7份、抗氧剂0.3份、消泡剂0.5份、分散剂0.5份。

119.所述胶乳,为生物胶乳、丁苯胶乳、淀粉;所述生物胶乳、丁苯胶乳、淀粉的重量份比值为1:1:1。

120.增感剂,为1,2-二苯氧乙烷或苄基-2-萘基醚或四甲基二苯乙烷。

121.显色剂,研磨粒径为1μm。

122.染料为品紫或品蓝。

123.胶黏用聚乙烯醇为聚乙烯醇2488。

124.分散用聚乙烯醇为聚乙烯醇l-3266。

125.抗氧剂为4,4'-硫代双(6-叔丁基-3-甲基苯酚)。

126.消泡剂为聚醚改性硅油消泡剂。

127.分散剂为羧甲基纤维素钠。

128.所述超高松热敏纸,定量62g/m2,松厚度1.44cm3/g,白度90%,视觉白度100%以上,平滑度≥118s,发色密度1.17mj/mm2,表面强度≥2.3m/s。

129.对比例1将实施例2制得的超高松热敏纸,与金华盛纸业有限公司的70g金华盛热敏纸各指标进行对比,具体情况如下:对比例2采用实施例2的技术方案,其不同在于:1)制备原纸步骤中,省略化学机械浆,采用阔叶浆补足化学机械浆的重量份;2)省略二次底层涂布步骤,将一次底层涂布中的涂布量

修改为10g。

130.对比例2制得的热敏纸,定量67g/m2,松厚度1.22cm3/g,平滑度101s,发色密度1.08mj/mm2。

131.可以看出,省略原料中的化学机械浆,并省略二次底层涂布后,制得热敏纸的松厚度明显降低,定量升高,成本增加;同时,热敏纸平滑度降低,显色清晰效果不佳。

132.除非另有说明,本发明中所采用的百分数均为质量百分数。

133.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1