高均匀性超高分子量聚乙烯纤维及其制备方法与流程

1.本发明涉及超高分子量聚乙烯纤维制备技术领域,尤其是涉及一种高均匀性超高分子量聚乙烯纤维及其制备方法。

背景技术:

2.随着世界高新技术纤维合成与纺丝工艺的发展,超高分子量聚乙烯纤维得到了不断创新,目前已进入一个高速发展阶段。不管是民用还是军用,用户都对纤维性能提出了进一步的要求。为此,很多厂家采用提高原料分子量的方法,来获取高性能纤维,但同时也增加了纺丝的难度,溶液的均一性也很难保证。

3.发明专利cn109306061a提供了一种纺丝溶液的制备方法,先将超高分子量聚乙烯料采用物理方法辅助预溶胀,再将溶胀液与溶剂混合进行热溶解处理,从而得到均匀的纺丝溶液。该法通过提高溶胀效率来改善纺丝溶液的均匀性,但实施过程复杂,难于控制。

4.发明专利cn111118615a也是提供了一种超高分子量聚乙烯纤维纺丝原液的处理方法,该方法是通过在氮气保护下加压处理纺丝溶液,通过高温高压和单螺杆匀质作用后,使纺丝原液进入双螺杆挤出机,从而提高成品纤维的均匀性。此法设备投入大,而且高温高压给生产带来安全隐患。

5.发明专利cn106801260a提及一种制备超高分子量聚乙烯纤维的喷丝组件,通过组件的安装方式、形式、内部结构特征等,来提高溶液的均匀性和成分的单一性。

6.综上所述,不管是对纺丝原液处理还是设备改良,都是为了提高溶液的均匀性,从而取得性能稳定的纤维产品。但常见的控制方法都是在形成溶液之前,完成溶解后很少有作技术处理的,一般都是直接纺丝成型。这种做法凸显出溶液稳定性对原液的依懒度,而且,成品加工性能不好,制品尺寸或重量不稳定。

技术实现要素:

7.本发明的目的就是为了解决上述问题而提供一种高均匀性超高分子量聚乙烯纤维及其制备方法,以此既提高了溶液中大分子的取向,提升了成品性能,同时又降低了凝胶粒子的尺寸,或减少了凝胶粒子的数量,提高了溶液的均匀性,最终得到的纤维力学性能好,变异率低,并且热稳定性好。

8.本发明的目的通过以下技术方案实现:

9.本发明第一方面提供一种高均匀性超高分子量聚乙烯纤维的制备方法,包括以下步骤:

10.s1:将超高分子量聚乙烯树脂粉、溶剂及助剂充分混合,超高分子量聚乙烯树脂粉与溶剂的质量比为1:20~1:10,超高分子量聚乙烯树脂粉与助剂的质量比为1000:1~1000:50,经溶胀后进入螺杆溶解,得到超高分子量聚乙烯溶液;

11.s2:将s1中得到的超高分子量聚乙烯溶液通过预设时间的均质化处理,之后进入纺丝箱体;

12.s3:将s2中得到的溶液通过纺丝箱体挤出成型,制得的冻胶丝条,再经脱溶剂、热拉伸,得到超高分子量聚乙烯纤维。

13.进一步地,s1中,所述螺杆为同向双螺杆,螺杆出口处的输送段螺纹至少进行两次的体积压缩,使得超高分子量聚乙烯溶液的输出压力≥5mpa。

14.更优选输出压力≥6mpa。因为本方法制备的超高分子量聚乙烯的溶胀液粘度不大,输送推进力弱,只有在溶解后,粘度才会明显增加。所以越靠近螺杆出口,溶液粘度越大,体积压缩越有效,才能确保输出压力。如若输出压力太小,经过长时间的均质化处理之后,压降较大,会导致纺丝压力不足,冻胶原丝品质不高。

15.进一步地,s1中,所述溶胀的方式为釜式溶胀,溶胀温度为110

±

5℃。

16.所述釜式溶胀为超高分子量聚乙烯在一带有夹套的恒温釜内,通过搅拌等分散手段与溶剂充分混合,吸收溶剂至体积胀大的过程。

17.进一步地,超高分子量聚乙烯树脂的溶胀温度随分子量、分子结构等变化而变化,但至少也大于120℃。如果达到溶胀点,溶液粘度增加,会造成下料困难及下料不均匀。

18.进一步地,s1中,所述超高分子量聚乙烯树脂粉的黏均分子量为400-1000万,为3-7,且粒径在120-220μm之间的超高分子量聚乙烯树脂粉颗粒的比例≥70%。

19.进一步地,s1中,所述溶剂选自卤代烃、矿物油、十氢萘、四氢萘、萘、二甲苯、甲苯、十二烷、十一烷烃、癸烷、壬烷、辛烯、氯苯、石油醚、低分子量聚乙烯蜡中的一种或多种的组合。

20.进一步地,s1中,所述助剂选自抗氧剂、流动促进剂、热稳定剂、着色剂、功能性粉末中的一种或多种的组合。

21.进一步地,s2中,所述均质化处理在熔体管道中完成,均质化时长不低于10min。时间太短,热作用时间不够,很难使凝胶粒子进一步解缠,反之则容易造成大分子高温降解。

22.进一步地,s2中,所述均质化处理过程为恒温过程,且使得熔体管道温度低于管道内溶液温度3-5℃。因为高分子的溶解虽是吸热反应,但因螺杆中设计了大量的啮合块,使高聚物熔体剪切发热,实际溶液温度要略高于设定温度。

23.进一步地,s2中,所述均质化处理过程采用一组或多组静态混合器串联使用,以此消除溶液因流动剪切造成的差异,同时通过静态混合器延长溶液在管道中的停留时间,使得未溶解完全的凝胶粒子在加热条件下尺寸缩小或数量减少。

24.进一步地,静态混合器选择sk型,单组长度≥500mm。对于高粘度流体而言,压降小,且混合充分。

25.本发明第二方面提供一种通过上所述方法制备得到的超高分子量聚乙烯纤维,所述超高分子量聚乙烯纤维的干热收缩率在100℃时≤2%,且在120℃时≤3%。干热收缩率是反应纤维热稳定性的一个指标,该指标的大小对纤维的后加工稳定性有重要影响,其波动反映了生产过程中内应力的变化,一定程度上也反映了性能的均一性和稳定性。

26.本发明的核心创新点在于:

27.本发明选择将得到的超高分子量聚乙烯溶液通过恒温的熔体管道,经过一定时间的均质化处理后再纺制冻胶丝。一方面,超高分子量聚乙烯溶液因为螺杆压力的推动,在管道中处于拉伸流动场中,拉伸流变使大分子更易于取向,分子排列也趋于规整,有利于性能的提高。但同时分子间作用力也会增大,拉伸粘度也随之增大,此时溶液在管道内与管道壁

中的流动剪切存在明显的不一致现象。

28.所以,本发明采取一组或多组静态混合器联用,来消除溶液因流动剪切造成的差异,达到流体之间良好分散和充分混合的目的。另一方面,静态混合器也延长了溶液在管道中的停留时间,使得未溶解完全的一部分凝胶粒子可以在加热条件下,尺寸缩小或数量减少,从而更利于成品纤维性能的提高。

29.与现有技术相比,本发明具有以下技术优势:

30.1)本技术方案选择将得到的超高分子量聚乙烯溶液通过均质化处理后再纺制冻胶丝,提高了纤维性能,降低了纤维的变异率。

31.2)本技术方案降低了成品纤维对原料的敏感度,使得工艺适应范围宽,原料来源更广泛。

32.3)本技术方案延长了溶液的均质化时间,不但不影响产量,还提高了成品的稳定性。

33.4)本技术方案设备投入小,过程简单,操作便捷,易于控制。

具体实施方式

34.本方法包括通过螺杆的优化设计,来提高输出压力,以及对溶液均质化处理,来降低或减少凝胶粒子的尺寸或数量,从而制备均匀的纺丝溶液,保证成品纤维的高均匀性,高稳定性。本发明提高了螺杆的输出压力,延长了纺丝溶液的均质化时间,以达到降低或减少凝胶粒子的尺寸或数量的目的。用此工艺制得的纤维断裂强度更高,变异率更小,热稳定性更好。

35.下面例示实施例,具体说明本发明,本发明并不受这些实施例的限定。另外,在本发明中得到的超高分子量聚乙烯纤维的特征值的测定和评价如下进行。

36.(1)原料树脂的重均分子量mw、数均分子量mn和mw/mn

37.重均分子量mw、数均分子量mn和mw/mn通过凝胶渗透色谱(gpc)测定。测定溶剂使用邻二氯苯,将柱温设定为145℃。试样浓度设定为1.0mg/ml,注入200微升进行测定。分子量的标准曲线是利用普适校正法,使用分子量已知的聚苯乙烯试样制作的。

38.(2)纤维的纤度、断裂强度、断裂伸长率和模量测试

39.纤维的纤度按《gb/t14343-2008化学纤维长丝线密度试验方法》测得,纤维的断裂强度、断裂伸长率和模量按《gb/t19975-2005高强化纤长丝拉伸性能试验方法》测得。

40.(3)断筒率、毛丝率测定

41.按每个班8小时计算,重复断筒或毛丝可以累计叠加,毛丝长的或者持续出现时则割断,待整齐后打结,计入断筒次数,计算按下式:

42.断筒率=纤维断裂次数/参与热牵伸的总的纤维束数

×

100%

43.毛丝率=出现毛丝的次数/参与热牵伸的总的纤维束数

×

100%

44.(4)干热收缩率测定

45.用热收缩测定仪测定。先取纤维样品若干,按gb/t6529进行调湿处理,然后放入仪器测试,热处理温度选择100℃/120℃加热30分钟,然后再次进行平衡处理,再计算出纤维的干热收缩率。

46.下面结合具体实施例对本发明进行详细说明。本技术方案中如未明确说明的制备

手段、材料、结构或组成配比等特征,均视为现有技术中公开的常见技术特征。

47.需要说明的是,本技术方案中超高分子量聚乙烯树脂粉与溶剂的质量比为1:20~1:10,超高分子量聚乙烯树脂粉与助剂的质量比为1000:1~1000:50,经溶胀后进入螺杆溶解,以上参数均非创新要点,采取以上范围之中数值即可。

48.实施例1

49.将分子量为600万、分子量分布为5.5、粒径分布范围120-220μm占比为70%的超高分子量聚乙烯树脂粉,与抗氧剂按重量比1000:5均匀混合,然后按重量比8:92一起注入110℃的恒温矿物油溶胀,之后经双螺杆溶解。螺杆靠近机头处的物料输送段采取“等深不等距”原理,进行两次体积压缩,得到超高分子量聚乙烯溶液,螺杆输出压力为6.3mpa。该溶液依次经过带有串联的二组静态混合器的恒温熔体管道,温度比溶液温度低5℃(溶液温度随树脂种类、溶剂粘度、固含量等参数变化而变化),均质化处理10min钟后进入纺丝箱体。再通过计量泵、组件挤出成型,制得的冻胶丝条再经脱溶剂、热拉伸等步骤,得到所述的超高分子量聚乙烯纤维。

50.实施例2

51.与实施例1的区别在于:均质化处理15min钟后进入纺丝箱体。

52.实施例3

53.与实施例1的区别在于:螺杆靠近机头处的物料输送段进行一次体积压缩,得到超高分子量聚乙烯溶液,螺杆输出压力为5.5mpa。

54.实施例4

55.与实施例1的区别在于:从螺杆输送出的溶液,只经过一组静态混合器的恒温熔体管道。

56.实施例5

57.与实施例1的区别在于:改用分子量为400万、分子量分布为3.1、粒径分布范围120-220μm占比为84%的超高分子量聚乙烯树脂粉。

58.实施例6

59.与实施例1的区别在于:改用分子量为400万、分子量分布为7.0、粒径分布范围120-220μm占比为70%的超高分子量聚乙烯树脂粉。另外,均质化处理时间延长至15min钟后进入纺丝箱体。

60.对比例1

61.将分子量为600万、分子量分布为5.5、粒径分布范围120-220μm占比为70%的超高分子量聚乙烯树脂粉,与适量助剂均匀混合,然后一起注入110℃恒温矿物油溶胀,之后经双螺杆溶解。螺杆正常输送,未设体积压缩段,得到超高分子量聚乙烯溶液,螺杆输出压力为4.6mpa。该溶液经过恒温熔体管道,设定温度比溶液温度低5℃,在熔体管道中的总时长为4min钟,之后进入纺丝箱体。再通过计量泵、组件挤出成型,制得的冻胶丝条再经脱溶剂、热拉伸等步骤,得到所述的超高分子量聚乙烯纤维。

62.对比例2

63.与对比例1的区别在于:螺杆机头处的物料输送段采取一次体积压缩,得到超高分

子量聚乙烯溶液,输出压力为5.6mpa。

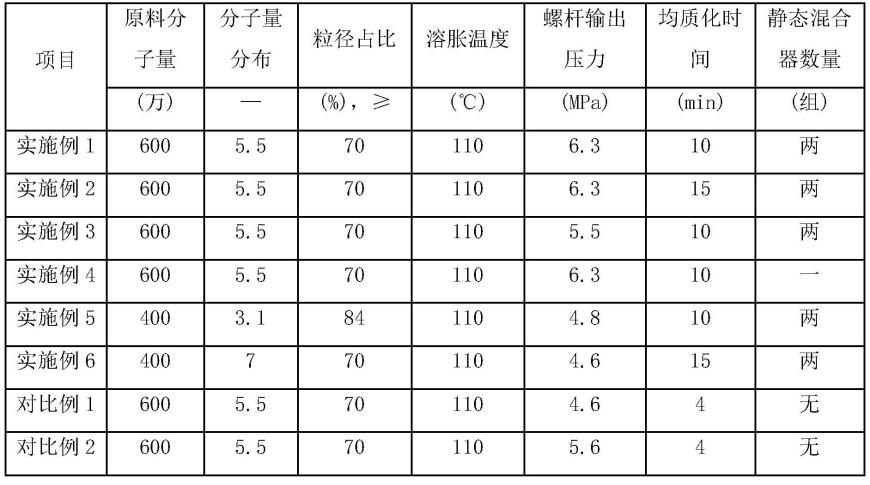

64.对比例1和2采取一次体积压缩来保证输出压力,但总体熔体管道中停留的时间都不长。上述实施例及对比例的原料和工艺参数见表1,制得的超高分子量聚乙烯纤维性能测试结果见表2。

65.表1

[0066][0067]

表2

[0068][0069]

根据以上测试结果可知,采用本专利方法制得的纤维产品性能好,变异率也低,断筒、毛丝率低,加工过程稳定。干热收缩率小,后加工制品尺寸或重量稳定。

[0070]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改进和修改都应该在本发明的

保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1