一种羊绒包芯纱的制造工艺的制作方法

1.本发明涉及包芯纱制造技术领域,具体地说是一种羊绒包芯纱的制造工艺。

背景技术:

2.包芯纱是目前国内市场和欧美市场比较流行的产品,因为包芯纱除了具有特殊的结构以外,还有很多优点.它可以利用芯纱优良的物理性能、外包纤维的性能和表面特征,充分发挥两种纤维的特长并弥补它们的不足。如涤棉包芯纱可以充分发挥涤纶长丝挺爽、抗折绝、易洗快干的优点,同时又可以发挥外包棉纤维吸湿好、静电少、不易起毛起球的特长。包芯纱还可以利用化纤长丝和外包纤维的不同化学性能,在织物染整加工时,用化学药品烂去一部分外包纤维,制成具有立体花纹效应的烂花织物等,是提高产品附加值,拓展市场空间的有效方法之一。

3.羊绒号称“软黄金”,羊绒中含有很多的空气,并形成空气层,可以防御外来冷空气的侵袭,具有良好的保温效果;羊绒外层鳞片也比其他纤维细密、光滑,具有轻、软、柔、滑等特点。

4.今年来包芯纱越来越受到人们的欢迎,比如以粘纤、粘纤与亚麻或棉与粘纤混纺包覆的涤纶芯的包芯纱、棉与丝或棉与羊毛混纺包覆的包芯纱等。传统包芯纱的制备都在是细纱机上纺制完成,但是在制备过程中,心中芯线很难被完全包覆,经常会出现芯线外露的情况;由于羊绒又软又轻,采用羊绒制备包芯纱更是困难,因此,现有的包芯纱的制造工艺需要进一步改进。

技术实现要素:

5.本发明之目的是弥补上述之不足,包覆效果好,产品质量高的一种羊绒包芯纱的制造工艺。

6.本发明的技术方案是这样实现的:

7.一种羊绒包芯纱的制造工艺,包括以下步骤:

8.步骤一、和毛:在全自动和毛机上将羊绒原料进行和毛,添加和毛油和抗静电剂,和毛后养生24小时;

9.步骤二、梳毛:将养生24小时候的羊绒原料,采用梳毛机进行梳毛处理,将纤维充分开松、梳理,使之平行、顺直、充分混合,将梳理好的纤维搓成设定规格的粗纱;

10.步骤三、细纱:采用细纱机进行纺纱操作,所述的细纱机上设置有芯纱罗拉和粗纱罗拉,芯纱罗拉的出纱口设置有芯纱退绕罗拉,粗纱罗拉的出纱口设置有粗纱退绕罗拉,粗纱经粗纱退绕罗拉、芯线感应器、芯线集束器、前罗拉与粗纱混纺;粗纱经粗纱退绕罗拉、上罗拉、假捻器、后罗拉、第一中罗拉、第二中罗拉与芯纱混纺;羊绒纤维作为外包粗纱,涤纶作为芯纱,芯纱经芯纱退绕罗拉,通过芯线集束器,与从前罗拉口输出的羊绒纤维成30℃角度汇合,通过控制芯纱和牵伸输出羊绒纱线之间的速比1:1.15,经环锭加捻,实现羊绒纤维对芯纱的包绕,纺成包芯纱;

11.步骤四、络筒:采用络筒机对前道细纱工序运来的纱线通过络筒处理,并对纱线上的疵点进行清理;

12.步骤五、并线:采用并线机将2股经过络筒加工后合格纱线进行并线处理,车速600m/min,定长为14300m;

13.步骤六、倍捻:采用倍捻机将2股合并一起的纱线加上设定的捻度,双纱捻度:320t/m;捻向:s捻;车速:6500rpm。

14.进一步优化本技术方案的措施是:

15.作为改进,所述的步骤三中,2根粗纱同时喂入上罗拉。

16.作为改进,按照重量配比羊绒纤维和涤纶芯纱,羊绒纤维的配比为90%-95%,涤纶芯纱的配比为5%-10%。

17.作为改进,所述的和毛油采用fx-906,添加比例为与原材料重量的3.5%;所述的抗静电剂采用fx-as301,添加比例为原材料重量的1%。

18.作为改进,所述的步骤一中,和毛的回潮率控制在24%

±

1%。

19.作为改进,所述的梳毛机上a节锡林与工作辊的隔距为0.5-0.6mm,a节锡林与道夫的隔距为0.45mm;b节锡林与工作辊的隔距为0.35-0.5mm,b节锡林与道夫的隔距为0.3mm;c节锡林与工作辊的隔距为0.3-0.4mm,c节锡林与道夫的隔距为0.25mm;d节锡林与工作辊的隔距为0.25-0.3mm,d节锡林与道夫的隔距为0.2mm。

20.作为改进,所述的梳毛机上a节锡林与工作辊的速比为188/2.5;b节锡林与工作辊的速比为360/2.5,b节锡林与道夫的速比为360/17;c节锡林与工作辊的速比为360/2.5,c节锡林与道夫的速比为360/21;d节锡林与工作辊的速比为360/2.5,d节锡林与道夫的速比为390/21。

21.作为改进,所述的梳毛机上,梳毛粗纱定重:0.77g/15m,出条速度:20m/min,喂毛量:330g,喂毛周期:70s。

22.作为改进,所述的环锭细纱机上,设定纺纱支数:2/26nm细纱牵伸控制在1.2-1.4;捻度:580t/m;捻向:z捻;锭速:2500~4500rpm。

23.本发明与现有技术相比的优点是:

24.本发明在包芯纱纺制时,在传统细纱机的基础上,对细纱机的结构进行改进,增加了芯纱退绕装置,使得芯纱的输出与喂入张力保持一致,实现对芯纱的完全包覆,避免了芯纱的外露,提高了产品质量。

附图说明

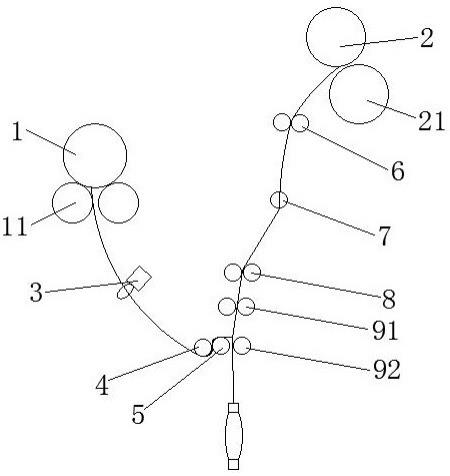

25.图1为本发明细纱机的结构示意图。

26.图中:芯纱罗拉1、芯纱退绕罗拉11、粗纱罗拉2、粗纱退绕罗拉21,芯线感应器3、芯线集束器4、前罗拉5、上罗拉6、假捻器7、后罗拉8、第一中罗拉91、第二中罗拉92。

具体实施方式

27.本发明一种羊绒包芯纱的制造工艺,包括以下步骤:

28.步骤一、和毛:在全自动和毛机上将羊绒原料进行和毛,添加和毛油和抗静电剂,和毛后养生24小时。

29.步骤二、梳毛:将养生24小时候的羊绒原料,采用梳毛机进行梳毛处理,将纤维充分开松、梳理,使之平行、顺直、充分混合,将梳理好的纤维经皮带丝、分割轴、皮板搓成设定规格的粗纱。

30.步骤三、细纱:采用细纱机进行纺纱操作,所述的细纱机上设置有芯纱罗拉1和粗纱罗拉2,芯纱罗拉1的出纱口设置有芯纱退绕罗拉11,粗纱罗拉2的出纱口设置有粗纱退绕罗拉21,粗纱经粗纱退绕罗拉21、芯线感应器3、芯线集束器4、前罗拉5与粗纱混纺;粗纱经粗纱退绕罗拉21、上罗拉6、假捻器7、后罗拉8、第一中罗拉91、第二中罗拉92与芯纱混纺;羊绒纤维作为外包粗纱,涤纶作为芯纱,芯纱经芯纱退绕罗拉21,通过芯线集束器4,与从前罗拉口输出的羊绒纤维成30℃角度汇合,通过控制芯纱和牵伸输出羊绒纱线之间的速比1:1.15,经环锭加捻,实现羊绒纤维对芯纱的包绕,纺成包芯纱。作为进一步改进,2根粗纱同时喂入上罗拉6。

31.细纱机作用是将合格粗纱均匀地抽长拉细到所需要的线密度,给牵伸后的须条加上适当的捻度,赋予成纱一定的强度、弹性和光泽等物理机械性能,最终将细纱按一定要求卷绕成形,便于运输、储存和后续加工。为保证芯纱张力,在传统环锭细纱机上加装一套芯纱退绕装置,使得芯纱的输出与喂入张力始终保持一致,另外,利用2根粗纱喂入,做到完美包覆,提高质量。

32.步骤四、络筒:采用络筒机对前道细纱工序运来的纱线通过络筒处理,并对纱线上的粗节、细节、双纱、弱捻纱、棉结、杂质等疵点进行清理。值得注意的是:接头处不能缺芯线。

33.步骤五、并线:采用并线机将2股经过络筒加工后合格纱线进行并线处理,车速600m/min,定长为14300m。值得注意的是接头处不能缺芯线,2股纱要拉齐,以免出现辫子纱。

34.步骤六、倍捻:采用倍捻机将2股合并一起的纱线加上设定的捻度,双纱捻度:320t/m;捻向:s捻;车速:6500rpm。给纱线加上一定的捻度,以提高纱线强力、改善纱线条干均匀度,使纱线弹性更好、更耐磨、光泽和手感更好。

35.芯纱选择时,可以选择化纤长丝的单丝、复丝,也可以是短纤纺成的单纱,单丝的纤度和复丝中单丝的根数,要根据纺纱支数和织物用途进行选择。选择较细的芯纱,外包纤维层就可以薄一些,包覆效果也较好,最终纱线支数就高;反之,选择较粗的芯纱,外包纤维层就需厚一点,纱线支数就低。同一纤度的芯丝,其单丝越细,根数就越多,织物就越柔软滑爽,反之根数越少,织物刚性好、挺括。需要特别指出的是用短纤纺成的单纱作芯纱时,在纺纱过程中需要反向加捻,芯纱的捻度降低,最终纺成的纱线手感好,蓬松度佳,透气性好,适合做春夏针织面料和服装。

36.如图1所示,所述的细纱机上设置有芯纱罗拉1和粗纱罗拉2,芯纱罗拉1的出纱口设置有芯纱退绕罗拉11,粗纱罗拉2的出纱口设置有粗纱退绕罗拉21,芯纱经粗纱退绕罗拉21、芯线感应器3、芯线集束器4、前罗拉5与粗纱混纺;粗纱经粗纱退绕罗拉21、上罗拉6、假捻器7、后罗拉8、第一中罗拉91、第二中罗拉92与芯纱混纺。

37.按照重量配比羊绒纤维和涤纶芯纱,羊绒纤维的配比为90%-95%,涤纶芯纱的配比为5%-10%。本实施例中,羊绒纤维与涤纶芯纱的配比为93%:7%。

38.所述的和毛油采用fx-906,添加比例为与原材料重量的3.5%;所述的抗静电剂采

用fx-as301,添加比例为原材料重量的1%。

39.所述的步骤一中,和毛的回潮率控制在24%

±

1%。

40.所述的梳毛机上a节锡林与工作辊的隔距为0.5-0.6mm,a节锡林与道夫的隔距为0.45mm;b节锡林与工作辊的隔距为0.35-0.5mm,b节锡林与道夫的隔距为0.3mm;c节锡林与工作辊的隔距为0.3-0.4mm,c节锡林与道夫的隔距为0.25mm;d节锡林与工作辊的隔距为0.25-0.3mm,d节锡林与道夫的隔距为0.2mm。

41.所述的梳毛机上a节锡林与工作辊的速比为188/2.5;b节锡林与工作辊的速比为360/2.5,b节锡林与道夫的速比为360/17;c节锡林与工作辊的速比为360/2.5,c节锡林与道夫的速比为360/21;d节锡林与工作辊的速比为360/2.5,d节锡林与道夫的速比为390/21。

42.所述的梳毛机上,梳毛粗纱定重:0.77g/15m,出条速度:20m/min,喂毛量:330g,喂毛周期:70s。

43.所述的环锭细纱机上,设定纺纱支数:2/26nm细纱牵伸控制在1.2-1.4;捻度:580t/m;捻向:z捻;锭速:2500~4500rpm。

44.络筒步骤中,采用络筒机进行处理。络筒:张力电压6v,3v,0v;清纱器参数如下:

[0045][0046]

细纱纺纱中,芯纱张力对包芯纱的包覆效果有很大影响,当芯纱的张力较大时,芯纱在前罗拉5的输出速度过慢,而外包纤维(粗纱)的输出速度是一定的,这就使外包纤维在芯纱上的缠绕增多,使包芯纱产生粗节。如果芯纱的张力过大,且超出芯纱的断裂张力,易使芯纱形成断头;当芯纱断头后,外包纤维仍旧在继续纺纱,导致芯纱未能包覆,从而形成较长片段或短片段的纯绒纱,同样会导致产品质量的下降。因此,芯纱的张力不能过大。而当芯纱的张力较小时,芯纱在前罗拉5的输出速度过快,不能与外包纤维(粗纱)的输出速度形成所要求的速度差,从而使外包纤维对芯纱的包覆不足,出现露芯现象。芯纱张力过大或是过小都会对包覆效果产生影响,因此,要想纺出理想的包芯纱,芯纱的张力需要进行严格的控制。本发明中,通过对细纱机的结构改造,增加了芯纱退绕装置,使得芯纱的输出与喂入张力保持一致;另外,利用2根粗纱喂入,实现对芯纱的完全包覆,避免了芯纱的外露,提高了产品质量。

[0047]

本发明的最佳实施例已被阐明,由本领域普通技术人员做出的各种变化或改型都不会脱离本发明的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1