蒸煮器及基于其的蒸煮制浆工艺的制作方法

1.本发明涉及竹浆造纸领域,具体涉及一种用于蒸煮制浆的蒸煮器及基于其的蒸煮制浆工艺。

背景技术:

2.目前世界纸浆总产量90%以上是由木材制造的,其余部分主要以各类禾本科植物的基杆如稻草、麦草、竹、芦苇、甘蔗渣以及棉、麻等为制浆原料。欧美发达国家,自上世纪90年代就普及使用本色纸,很少使用漂白的白色纸。随着我国经济的发展,人民生活水平的提高,木材及木制品的消费很大,其中人造板、纸浆、纸及纸板消费已排名世界第二位。我国能采伐的用材林年生长不足1亿立方米,而商品材年耗森林资源1.5亿立方米,材林资源赤字严重,现有木材已远远不能需求,而且将长期困扰我们,当今造纸原材料木浆,依赖进口,国产成品木浆自给率低,制造成本高,木片原材料相对紧缺,制造得率低,产能小无法满足造纸生产需求量。

3.用竹子造浆是一项前景广阔行业,竹子的再生利用价值巨大。一年种竹,百年受益,竹子成林后,约三年即可砍伐,而且每年都能砍伐一次,同时还能保留10根竹子,其它生态效益不受影响。南方大型丛生竹的特点是2—3年就可成林,3—4年就可成材,在一片荒山中种植了竹子,一年后就成片变成了绿洲。

4.目前竹子制浆生产工艺较为成熟,一般首先对原料竹片进行蒸煮熟化,以溶出其中的木素,熟化好的竹料在进行搓丝、打浆、磨浆、漂洗等工序。现有技术中竹子制浆的蒸煮工艺一般是,采用竹片与质量分数在15-18%的碱液以固液比1:5的比例混合,使竹片浸入碱液中,进行高温(≥150℃)高压蒸煮,存在得率低、制造成本高、使用范围窄的缺陷;熟化结束后需要从锅底部带压喷放至喷放锅后进而回收泡好的竹料,此过程不仅伴有高温高压,还有大量碱液一起,存在着重大安全隐患;另外蒸煮过程中蒸汽与木(竹)料直接接触,溶出木素的同时也破坏了纤维的强度,使得成品浆耐破、裂断长等指标低。所采用的蒸煮器为高温高压设备,制浆能耗大,设备成本高。最重要的造浆得率低,一般仅为50%左右。

技术实现要素:

5.本发明针对现有技术中所存在的上述问题提供了一种蒸煮器及基于其的蒸煮制浆工艺,以解决现有技术设备成本高、制浆方法得率低、能耗高、制造成本高,成品指标低的问题,而且最大程度保留了纤维的原有强度,使产品使用范围更广,可以用于食品餐盒、卫生纸、高档包装纸品等的生产。

6.本发明解决上述技术问题的技术方案如下:

7.一方面,本发明提供一种蒸煮器,包括罐体,罐体具有投料口和出料口,其特征在于,所述出料口包括开设于罐体底部的底出料口及开设于罐体上、位于底出料口上侧的排液口,所述底出料口连接有输送机,所述排液口通过罐外的循环系统连接至投料口,所述循环系统包括循环泵,其输入端通过管路与排液口相连,其输出端通过管路与投料口相连。

8.所述的蒸煮器为常压设备。

9.进一步的,所述管路上还设置有循环罐和换热器。

10.进一步的,所述罐体为立式罐,其下部具有锥度,底出料口设置在其锥底。

11.进一步的,所述罐体内壁上对应排液口位置设置有筛板,筛板外形与罐体内壁形状一致。

12.更进一步的,所述筛板为上下贯通的锥形筛板。

13.进一步的,所述罐体外壁上、底出料口上侧还设置有至少一组空气炮,每组空气炮包括沿罐体周向布置的预设数量的空气炮,空气炮的输出端延伸至罐内。

14.进一步的,所述输送机采用螺旋输送机。

15.另一方面,本发明提供一种蒸煮制浆工艺,其特征在于,采用上述蒸煮器进行竹片熟化,竹片熟化的工艺为:将竹片与碱液按预设固液比投入罐体内,开启循环系统,使罐体流出的碱液经循环系统再次进入罐内实现碱液的循环,保温,将竹片料熟化。

16.进一步的,熟化后的竹片料经底出料口由输送机排出,排出竹片料时,按顺序启动空气炮使竹片料由罐内送入底部输送机。

17.进一步的,控制固液比即竹片与碱液的质量比在1:0.6-0.65,所述碱液采用氢氧化钠溶液,循环过程中控制碱液温度不低于85℃、不超过95℃;所述氢氧化钠溶液优选10-11%的氢氧化钠溶液。

18.本发明的有益效果是:

19.1.本发明通过自制的蒸煮器,蒸煮器分别设置底出料口和排液口,并通过罐外的循环系统实现液料在罐内外的循环,使罐内高固液比的工艺条件成为可能;

20.2.本发明进一步通过设置的空气炮,使得液料排出后,罐内的固体物料能够快速经底出料口排出;

21.3.本发明进一步通过上述蒸煮器设备配合特定的蒸煮制浆工艺,用于竹片制浆,能够实现相对低温(85-95℃)、高固液比的低温冷发酵法进行的柔性蒸煮制浆,工艺条件温和,相比现有技术大大提高了造浆得率,能耗低,耗水量也大大降低,节省了水资源,而且得到的竹浆成品纤维流失少,最大保留了纤维的原有强度,更利于竹纤维制品在其他领域的应用,如食品餐盒、卫生纸、高档包装纸品生产上的应用。

附图说明

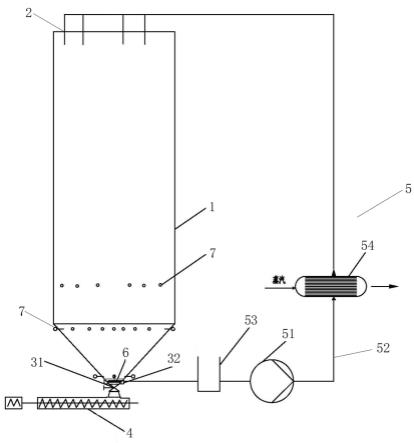

22.图1是本发明一实施例蒸煮器的整体结构示意图;

23.图2是本发明一实施例罐体的立体结构示意图

24.图3是本发明一实施例筛板的立体结构示意图;

25.图4是利用本发明一实施例的蒸煮器制得熟化后的竹片料的扫描电镜图;

26.图中:1.罐体,2.投料口,3.出料口,31.底出料口,32.排液口,4.输送机,5.循环系统,51.循环泵,52.管路,53.循环罐,54.换热器,6.筛板,61.滤孔,7.空气炮,8.立柱。

具体实施方式

27.下面对本发明的原理和特征进行描述,所举实施例只用于解释本发明,并非用于限定本发明的范围。

28.实施例1

29.如图1-图3所示,本实施例的蒸煮器为一常压设备,其包括具备内循环加热系统的罐体1,罐体1具有投料口2和出料口3,投料口2和出料口3的开设位置分别为罐体的顶部和下部,所述出料口3包括底出料口31和排液口32,其中底出料口31即竹片料出口开设于罐体1底部,排液口32开设于罐体1侧壁上并位于底出料口31上侧,所述底出料口31连接有输送机4,用于输送熟化竹片此类固体物料,本实施例的输送机4采用螺旋输送机4;所述排液口32通过罐外的循环系统5连接至投料口2,用于在罐内外形成液体物料的循环。

30.本实施例的罐体1为立式罐,便于碱液循环流动时增加与竹片的接触,其下部具有锥度,便于罐内物料向下沉积,底出料口31设置在其锥底,便于罐内物料的输出。罐体1底部连接有若干立柱8。

31.具体地,本实施例主要构件主体用q235钢板加工成直径12米高29米的罐体,底部采用高6米锥度下料。

32.本实施例的蒸煮器用于竹片的蒸煮制浆,具体用于竹片的熟化,使用时,将原料竹片与碱液按固液比投入罐体1内,开启循环系统5,使罐体1流出的碱液经循环系统5再次进入罐内实现碱液的循环,保温,将竹片料熟化。底出料口31处设置有闸板阀,当罐内碱液全部排出后,开启闸板阀,将熟化后的竹片料经底出料口31由输送机4排出进行后续制浆工序。

33.具体地,洗涤过的竹片通过输送带运送至罐顶从4处投料口分别进入罐体内,投料的同时通过碱液泵向罐体内注入兑好的碱液(浓度10%质量分数的氢氧化钠溶液),等碱液注入一半以上时启动罐体的内循环加热系统开始加热碱液至符合工艺要求,待竹料加满并证碱液全部按固液比1:0.6注入到位,恒温加热系统继续加热至85℃以上但不超过95℃,同时开启循环系统,将碱液循环至投料口2进入罐内,并保温24小时。之后取竹片样确认竹料就熟化好了后,排出料仓内碱液进入下一个料仓继续使用直至残碱被吸收掉。罐内排空碱液后,打开底部出料口阀门,按不同顺序启动空气炮,使得竹片料从料仓内送入底部螺旋输送机,通过输送机送入后续加工工段进行深加工,造出高质量成品竹浆。

34.在另一实施例中,控制所投加竹片料和碱液的固液比1:0.65,循环过程中控制碱液温度不低于85℃、不超过95℃。

35.本实施例中,罐体1内壁上对应排液口32位置设置有筛板6,筛板上开设有若干滤孔61,用于经排液口32排出液体料时滤除其中的固体料,筛板6外形与罐体1内壁形状一致,筛板置于罐体内与罐体内壁相贴合,该筛板的设置能够在将碱液排至循环系统的过程中有效过滤掉罐内的竹片料。本实施例中,筛板6为上下贯通的锥形筛板,见图2和图3所示,保证了与罐体内壁的贴合度,过滤效果佳,同时筛板6又不影响固体料经底出料口31的排出。

36.在其他实施例中,所述循环系统5包括循环泵51,作为料液循环的动力,其输入端通过管路52与排液口32相连,其输出端通过管路52与投料口2相连,用于将由排液口排出的碱液循环至罐体上部的投料口,实现碱液的循环。管路52上还设置有循环罐53和换热器54,用于控制循环至投料口的碱液的温度。

37.在其他实施例中,罐体1外壁上、底出料口31上侧还设置有多组空气炮7,本实施例设有三组空气炮,见图1所示,最下层的空气炮位于罐体底部、底出料口上侧,中层的空气炮位于罐体下锥体的上部,上层的空气炮位于罐体中下部,每组空气炮7包括沿罐体1周向布

置的多个空气炮7,空气炮7安装在罐体外壁上且输出端延伸至罐内。具体地,该实施例中,在离锥度出料口向上1.3米处加装100l空气炮3台,离锥顶向下1.3米加装170l的空气炮9台,圆柱面底部向上4.5米处加装300l的空气炮6台,总共装18台空气炮。所设置空气炮的作用是,在排出碱液后,在空气炮的吹动作用下快速将罐内熟化后的竹片料经底出料口均匀出料送入螺旋输送机,通过螺旋进入后续加工工序。当竹片熟化后,将碱液排放完毕后,启动空气炮7使竹片料由罐内送入底部输送机4,排出熟化后的竹片料。

38.对比例1

39.本对比例采用现有立式工业高压蒸锅,采用高温蒸汽≥150℃与18%~20%的碱液氢氧化钠与竹片混合,固液比1:5,蒸煮5小时进行竹片料的熟化。

40.分别将实施例1和对比例1熟化好的竹料进行常规后续工序搓丝、打浆、磨浆、漂洗等工序,得到除渣漂洗后的浆料。除渣漂洗后的浆料进入双网压滤机脱水成浆板,再进入分切机切成浆板,进行打包包装成成品竹浆板。

41.实施例1的蒸煮器(柔性蒸煮器)与对比例1的蒸煮器(立式蒸锅)的应用性能对比见表1。

42.表1

43.新型蒸煮器与立式蒸锅性能对比表

[0044][0045]

由上表数据可以看出,采用实施例1与对比例1的蒸煮器及熟化工艺熟化的竹料进行制浆,制浆得率分别为50%和70%,可见,采用本发明的蒸煮器设备及熟化工艺于现有技

术能够大大提高造浆得率。而且本发明反应条件更加温和,无需高压设备,常压设备即可满足工艺需求,低温冷发酵法(本发明的85-95℃相比现有技术的≥150℃)制得的竹浆成品,不仅耗能低,用碱量低,相比现有技术需15-18%浓度的碱液,本发明仅需10%左右浓度的碱液即可(表1中的用碱量即为所用碱的质量分数),而且纤维流失少,最大保留了纤维的原有强度,使用范围更广。设备及工艺无污染,溶出物少,清水用量低,吨浆耗水仅3吨,大大节省了水资源。

[0046]

采用实施例1的蒸煮器和竹片熟化工艺所得纤维制得的成品竹浆板的的扫描电镜图见图4,其性能指标见表2。

[0047]

表2

[0048]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1