一种高浓磨浆机的制作方法

1.本实用新型涉及造纸用机械设备技术领域,具体而言,涉及一种高浓磨浆机。

背景技术:

2.造纸工业是一个与国民经济发展和人类文明建设息息相关的重要基础原料产业。改革开放以来,我国造纸工业有了很大的发展,我国已成为世界造纸工业生产、消费和进口大国。我国的磨浆设备由过去的多用槽式磨浆机,20世纪六七十年代使用的锥形磨浆机,推广使用圆柱磨浆机,发展到现在广泛使用的圆盘磨浆机。

3.相关技术中,高浓磨浆机主要由喂料系统和磨浆系统组成,喂料系统由异步电机、三角皮带轮、减速器和喂料螺旋管等组成,通过异步电机带动减速器,并联动喂料螺旋管实现喂料。磨浆系统主要由磨浆室、磨片、调整移动装置、联轴器等组成,将喂料螺旋管输送的浆料输向磨浆室,依靠磨片研磨成良浆,进、退刀装置采用液压控制,通过调节油缸压力推动主轴作轴向往返移动,调节两磨片之间的间隙和压力。存在以下技术缺陷:

4.(1)喂料系统稳定性较差,喂料过程中容易摆动,影响喂料稳定性,而且,需要设计较多的支撑结构,占用空间较大。

5.(2)磨浆系统中进退刀精度不高,传动进给机构采用圆柱与圆柱的配合方式,这种配合方式滑动间隙过大,圆柱与圆柱的接触实为线接触,欠定位,转动时出现抖动,容易导致磨片跳动,严重影响了磨浆效果。

6.(3)磨浆系统中进退刀机构易磨损,精度寿命短,传动进给机构采用圆柱与圆柱的配合方式,由于圆柱与圆柱之间为线接触,润滑油无法在接触部位存留,会导致磨损过快,精度寿命短。

技术实现要素:

7.本实用新型旨在至少解决现有技术或相关技术中存在的技术问题之一。

8.为此,本实用新型的一个目的在于提供一种高浓磨浆机,通过采用伺服电机及蜗轮蜗杆升降机来控制磨体轴承室在机架导轨上的滑动,实现高浓磨进刀退刀,与磁栅尺来形成闭环,提高传动机构进退刀精度,同时,通过平面与平面的配合,面与面的接触,提高定位精度,避免了轴系转动时磨盘的跳动,使得润滑油更好的存留,有利于改善磨损情况。

9.为了实现上述目的,本实用新型的技术方案提供了一种高浓磨浆机,包括:配合设置的进料机构、磨浆机构以及机架,所述磨浆机构包括:配合设置的磨头组件和磨体轴承室组件,所述磨体轴承室组件包括:磨轴,所述磨头组件安装在所述磨轴的一端;磨体轴承室,套设在所述磨轴上;磁栅尺,安装在所述磨体轴承室的一侧;所述机架上安装导轨,所述导轨上设置滑块,所述磨体轴承室的两侧分别联接在所述滑块上;所述磨体轴承室通过底部设置的联接架与蜗轮蜗杆升降机联接,所述蜗轮蜗杆升降机在伺服电机的带动下,拖动所述磨体轴承室在导轨上滑动,所述伺服电机与所述磁栅尺形成闭环,控制所述磨体轴承室的进退;配合设置的第一调心滚子轴承和第二调心滚子轴承,分别套设在所述磨轴上,所述

第一调心滚子轴承和所述第二调心滚子轴承通过圆螺母和圆螺母用止动垫圈分别安装在所述磨体轴承室的两端内侧;球面滚子推力轴承,套设在所述磨轴上,所述球面滚子推力轴承与所述第一调心滚子轴承之间设置轴承隔环,所述轴承隔环套设在所述磨轴上,所述轴承隔环上铣有弹簧孔,在所述弹簧孔内安装预紧弹簧,所述预紧弹簧与所述球面滚子推力轴承配合设置,对所述球面滚子推力轴承预紧;轴承垫圈,套设在所述磨轴上,所述轴承垫圈与所述球面滚子推力轴承紧邻设置;配合设置的第一轴承室压盖和第二轴承室压盖,套设在所述磨轴上,所述第一轴承室压盖、第二轴承室压盖分别安装在所述磨体轴承室的两端,其中,与所述球面滚子推力轴承处于同一端的所述第一轴承室压盖与所述磨体轴承室之间设置轴承室套,从而便于轴承安装,所述第一轴承室压盖、所述第二轴承室压盖与所述磨轴之间设置第一tc油封。

10.本方案中,通过在采用伺服电机以及蜗轮蜗杆升降机来控制磨体轴承室在机架导轨上的滑动来实现控制高浓磨进刀退刀,伺服电机与磁栅尺形成闭环,大大提高了传动进退刀的精度。磁栅尺可精确反映磨体轴承室进退刀的距离。磨体轴承室的两侧分别联接在滑块上,实现平面与平面的配合,面与面接触,大大提高了定位精度,而且也一定程度上避免了轴系转动时磨盘的跳动,而且润滑油能够更好地存留,大大改善了磨损情况。

11.在磨轴上套设第一调心滚子轴承、第二调心滚子轴承、球面滚子推力轴承,利用第一调心滚子轴承和第二调心滚子轴承来承受热磨转子单元的重量,利用球面滚子推力轴承承受热磨转子单元的轴向力,大大提高了轴系转动时磨盘的稳定性。在轴承隔环上设计弹簧孔,安装预紧弹簧来实现球面滚子推力轴承的预紧。通过设置轴承垫圈,加大了球面滚子推力轴承与磨轴的接触面积。与球面滚子推力轴承处于同一端的第一轴承室压盖与磨体轴承室之间设置轴承室套,将轴承做成分体式,便于轴承的安装,也能起到固定热磨转子单元的作用。第一轴承室压盖、第二轴承室压盖与磨轴之间设置tc油封,可防止大气侧灰尘的进入和磨体轴承室内润滑油的流出,磨体轴承室内轴承的润滑采用循环供油法,除可润滑以外,还可以对轴承起到冷却的作用。

12.具体地,伺服电机带动蜗轮蜗杆升降机拖动磨体轴承室在导轨上滑动,从而实现高浓磨进退刀,磁栅尺可精确反映磨体轴承室进退刀的距离;热磨转子单元带动磨轴旋转,从而带动磨盘旋转,实现磨浆。

13.需要说明的是,磨体轴承室与联接架为一体式结构。

14.优选地,所述磨头组件包括:配合设置的磨体和磨体上盖;磨盖,与所述磨体配合设置,所述磨盖的中心区域开口且嵌套安装磨盖衬套,所述磨盖衬套与进料筒配合安装,所述磨盖衬套上开设第一键条,与所述进料筒构成浆料输送通道;静盘,设置在所述磨体内部,且所述静盘的一侧与所述磨盖相连接,第一磨盘安装在所述静盘的另一侧,所述静盘的中心区域开口且嵌套安装静盘衬套;热磨动盘座,通过锥面过盈固定安装在所述磨轴上,所述热磨动盘座设置在所述磨体内部;热磨动盘,设置在所述磨体内部,所述热磨动盘的一侧与所述热磨动盘座相连接,第二磨盘安装在所述热磨动盘的另一侧;磨浆拨料器,安装在所述热磨动盘上,所述磨浆拨料器与所述静盘衬套配合设置,进刀后,所述静盘衬套与所述磨浆拨料器形成封闭区域,所述磨浆拨料器将输送来的浆料拨向所述第一磨盘与所述第二磨盘之间的磨浆区域。

15.本方案中,配合设置磨体和磨体上盖作为磨主体,可以在不大拆的情况下只拆卸

磨体上盖来更换磨盘和动盘拨料器等,维护维修方便。与磨体配合设置磨盖,在磨盖的中心区域开口且嵌套安装磨盖衬套,磨盖衬套与进料机构的进料筒配合安装实现进料,在磨盖衬套上开设第一键条,与进料筒构成浆料输送通道,便于通过进料机构向磨浆机构输送浆料,而且输送稳定性较高。在磨体内部设置静盘,静盘一侧与磨盖联接,另一侧与第一磨盘联接,起到固定第一磨盘的作用,静盘中心区域开口且嵌套安装静盘衬套,在进刀后,静盘衬套与磨浆拨料器形成封闭区域。热磨动盘一侧与热磨动盘座联接,另一侧与第二磨盘联接,起到第二磨盘的连接固定作用,而热磨动盘座通过锥面过盈固定安装在磨轴上,第二磨盘在磨轴的带动下旋转从而与第一磨盘配合实现磨浆。热磨动盘上安装磨浆拨料器,磨浆拨料器与静盘衬套配合设置,静盘衬套与磨浆拨料器形成封闭区域,磨浆拨料器将输送来的浆料拨向第一磨盘与第二磨盘之间的磨浆区域,能够提高磨浆效率和磨浆效果。

16.优选地,所述热磨动盘座上安装动盘拨料器和后衬键条,所述动盘拨料器安装在所述热磨动盘座的外周面上,所述后衬键条安装在所述热磨动盘座的后侧,与所述磨体的内侧壁相匹配。

17.本方案中,在热磨动盘座上安装动盘拨料器和后衬键条,在退刀时,可以刮除粘在磨体上盖和磨体上的浆料,可以起到防堵塞的作用。

18.优选地,所述进料机构包括:进料筒,所述进料筒的一端与所述磨头组件相连接;进料斗,所述进料斗的一端与所述进料筒的另一端相连接;进料上斗,安装在所述进料斗的顶部,所述进料上斗与所述进料斗相连通;进料轴承室组件,与所述进料斗的另一端相连接,所述进料轴承室组件包括输送螺旋轴以及套设在所述输送螺旋轴上的进料轴承室,所述输送螺旋轴的螺旋端深入所述进料斗内,所述输送螺旋轴的另一端与进料动力机构相连接;所述进料轴承室与所述进料斗之间设置进料密封结构,进料斗端盖套设在所述进料轴承室与所述进料斗的连接位置处,将所述进料轴承室、所述进料斗以及所述进料密封结构联接成一体。

19.本方案中,通过进料斗和进料上斗的设计大大缩短了高浓磨进料机构与物料系统的距离,使得物料更准确地落入进料斗中。进料筒的一端连接磨头组件,另一端连接进料斗,构成物料输送的通道。进料轴承室组件与进料斗的另一端相连接,其中包括输送螺旋轴以及套设在输送螺旋轴上的进料轴承室,输送螺旋轴的螺旋端深入进料斗内,输送螺旋轴的另一端与进料动力机构相连接,在输送螺旋轴的作用下,物料沿着进料筒进入磨浆机构中,物料输送效率高。在进料轴承室与进料斗之间设置进料密封结构,进料斗端盖套设在进料轴承室与进料斗的连接位置处,将进料轴承室、进料斗以及进料密封结构联接成一体,一方面,使得进料斗构成封闭容器,另一方面,使得进料轴承室和磨盖来承受进料上斗、进料斗以及进料筒的重量,无需设计独立的支撑,简化了进料结构,节约了占用空间。

20.优选地,所述进料筒上焊接有第二键条,所述进料斗呈底部为圆弧状的类v型结构,所述输送螺旋轴的螺旋端呈中空结构。

21.本方案中,通过在进料筒上焊接第二键条,可防止物料在输送过程中沿圆周方向的旋转,提高物料输送效率。进料斗的独特设计,使得物料在重力的作用下沿进料上斗侧壁滑入进料斗底部,在输送螺旋作用下进入到进料筒中。输送螺旋轴的螺旋端呈中空结构,不但使输送螺旋轴的重量大大减轻,另外还减轻了输送螺旋轴在旋转中的摆动,大大提高了输送稳定性。

22.优选地,所述进料轴承室组件还包括:大带轮,套设在所述输送螺旋轴的另一端,所述大带轮与所述进料动力机构相连接;两个角接触轴承,背对背安装在所述进料轴承室靠近所述大带轮的一端,所述角接触轴承套设在所述输送螺旋轴上;圆柱滚子轴承,安装在所述进料轴承室的另一端,所述圆柱滚子轴承套设在所述输送螺旋轴上;配合设置的第一进料轴承室压盖和第二进料轴承室压盖,套设在所述输送螺旋轴上,所述第一进料轴承室压盖和所述第二进料轴承室压盖分别安装在所述进料轴承室的两端,所述第一进料轴承室压盖和所述第二进料轴承室压盖与所述输送螺旋轴之间设置第二tc油封。

23.本方案中,在输送螺旋轴的另一端套设大带轮,便于与进料动力机构相连接,为输送螺旋轴提供旋转动力。进料轴承室靠近大带轮的一端采用两个角接触轴承背对背安装,另一端采用圆柱滚子轴承,不但可以承受双向轴向力,也大大提高了轴承的径向承载能力。第一进料轴承室压盖和第二进料轴承室压盖分别安装在进料轴承室的两端,第一进料轴承室压盖和第二进料轴承室压盖与输送螺旋轴之间设置tc油封,进料轴承室内的轴承润滑采用油浴润滑,一方面可防止在气侧灰尘的进入,另外可防止进料轴承室内润滑油的流出。

24.优选地,进料密封结构包括:第一轴套,套设在输送螺旋轴上,第一轴套的两端开设密封槽,密封圈卡接在密封槽内;盘根,套设在第一轴套上;盘根密封体,套设在盘根上,盘根密封体上设有开口且在开口处安装直通水嘴,与直通水嘴处于同一轴向的第一轴套与盘根密封体之间区域填充填料环;盘根密封压盖,套设在第一轴套上,盘根密封压盖与盘根密封体配合设置,将盘根挤压在其形成的内部空间内,盘根密封压盖通过紧固螺钉和弹簧垫圈与第一轴套的外周面间隙配合,盘根密封压盖的端面与盘根密封体的端面通过螺栓紧固连接。

25.本方案中,第一轴套的两端开设密封槽,密封圈卡接在密封槽内,使得进料轴承室与进料斗连接位置处两端的密封性较好。在第一轴套上套设盘根,在盘根上套设盘根密封体,密封性能好,而且不与输送螺旋轴直接接触,不易损伤轴体,通过盘根密封压盖与盘根密封体配合设置,对盘根进行挤压固定,而且也实现了整个进料密封结构的连接固定。

26.优选地,进料动力机构包括:电机底座;电机,安装在电机底座上,电机的输出轴上安装小带轮,小带轮通过spa型窄v带与大带轮相连接;皮带轮护罩,固定安装在电机底座上,皮带轮护罩套设在spa型窄v带外侧;第一地脚螺栓,安装在电机底座的四角位置处;调节块,安装在电机底座上,调节块与小带轮配合设置,调节块上设有螺栓孔,通过拧入螺栓调节小带轮的张紧度。

27.本方案中,电机采用6级电机,经过小带轮、大带轮的减速,达到输送螺旋轴的理想转速。采用spa型窄v带,能承受较大的预紧力,而且,速度和可挠曲次数较高,承载能力和寿命较高。电机底座的设置,保证了小带轮、大带轮的安装中心距。在电机底座上安装调节块,调节块上设有螺栓孔,可通过拧入螺栓来实现皮带轮张紧和放松。电机底座上安装有皮带轮护罩进行防护。电机底座的四角位置处安装地脚螺栓,便于在地面上牢靠固定。

28.优选地,机架包括:机架本体,机架本体联接磨体轴承室和磨头组件;

29.蜗轮蜗杆升降机,安装在机架本体的内部,蜗轮蜗杆升降机的一端与磨体轴承室相连接,蜗轮蜗杆升降机的另一端与升降机螺母座相连接,升降机螺母座固定安装在机架本体上;机架本体的顶部铣有导轨槽,导轨安装在导轨槽内,导轨的两端通过第一推拨块楔紧固定,滑块设置在导轨上,其中一侧的滑块与所述磨体轴承室通过第二推拨块楔紧固定;

机架本体包括与磨头组件相邻的机架前板、与机架前板相连接的机架侧板,机架前板上安装m42螺母和螺栓,以对磨体轴承室机械限位;轴承室盖板,安装在机架本体的顶面上,轴承室盖板盖设在磨体轴承室和导轨的上方;第二地脚螺栓,安装在机架本体的底部。

30.本方案中,机架本体将磨体轴承室和磨头组件联接起来,对磨体轴承室和磨头组件起到一定的支撑作用,节约了空间占用。在机架本体的内部安装蜗轮蜗杆升降机,蜗轮蜗杆升降机的一端与磨体轴承室相连接,另一端与固定安装在机架本体上的升降机螺母座相连接,通过伺服电机带动蜗轮蜗杆升降机来控制磨体轴承室的进退,从而控制进退刀。机架本体的顶部铣有导轨槽,导轨安装在导轨槽内,导轨的两侧通过第一推拨块楔紧固定,滑块设置在导轨上,其中一侧的滑块通过第二推拨块楔紧固定,从而保证导轨上滑块的精确滑动。在机架前板上安装m42螺母和螺栓,对磨体轴承室进行机械限位,能够有效防止热磨动盘上的第二磨盘撞上静盘上的第一磨盘,保障磨浆效果。在机架本体的顶面上安装轴承室盖板,轴承室盖板盖设在磨体轴承室和导轨的上方,一方面,能够防止浆液流到轴承室和导轨上,另一方面,也能够有效减少在进退刀时的安全隐患。机架本体的底部安装有地脚螺栓,便于在地面上牢靠固定。

31.优选地,磨体轴承室与磨头组件之间设置磨密封结构,磨密封结构包括:第二轴套,套设在磨轴上;汽封体,套设在第二轴套上,所述汽封体包括汽封壳体、多个箅齿、多个隔环,多个箅齿和多个隔环通过长螺栓和螺母联接固定到所述汽封壳体上,所述箅齿与所述第二轴套的配合部位采用锥尖设置。

32.本方案中,磨密封结构的结构简单,便于制造,汽封体套设在第二轴套上,可防止汽封体与轴直接接触而划伤轴,对轴起到一定的防护作用。汽封体包括汽封壳体、多个箅齿、多个隔环,箅齿与隔环相间配置,箅齿与汽封壳体间隙配合,多个箅齿和多个隔环通过长螺栓和螺母联接固定到汽封壳体上,箅齿与第二轴套的配合部位采用锥尖设置,当汽封体与轴套相接触时,锥尖脱落,可起到保护轴套的作用。箅齿与隔环构成了气体的膨胀空间,箅齿与第二轴套留有少量间隙,可起到节流的目的。气体流经箅齿与轴套间隙产生很大的能量损耗,而经过膨胀空间后压力降低,流体经过多个节流间隙与膨胀空间组成的流道,气体压头大为下降,使气体难于泄漏,从而达到密封的目的。

33.本实用新型提出的一种高浓磨浆机具有以下有益技术效果:

34.(1)本实用新型提出的高浓磨浆机通过采用伺服电机及蜗轮蜗杆升降机来控制磨体轴承室在机架导轨上的滑动,实现进刀退刀,在磨体轴承室的一侧安装磁栅尺,磁栅尺可精确反映磨体轴承室进退刀的距离,伺服电机与磁栅尺形成闭环,大大提高了传动进退刀的精度,进而提高磨浆效果。

35.(2)本实用新型提出的高浓磨浆机磨体轴承室的两侧分别联接在滑块上,滑块在机架导轨上滑动,通过平面与平面的配合,面与面接触,来实现进刀退刀,大大提高了定位精度,而且也一定程度上避免了轴系转动时磨盘的跳动,润滑油能够更好地存留,大大改善了磨损情况。

36.(3)本实用新型提出的高浓磨浆机采用独特的磨体轴承室组件设计,不但能够实现与滑动、导轨配合,利用滑块滑动实现进退刀,而且磨体轴承室内安装第一调心滚子轴承、第二调心滚子轴承、球面滚子推力轴承、轴承隔环、轴承垫圈等,在实现对热磨转子单元的轴向固定的同时,平衡热磨转子单元带来的重量和轴向力,大大提高了轴系转动时磨盘

的稳定性。

37.(4)本实用新型提出的高浓磨浆机采用独特的磨头组件设计,不但维护维修方便,保障了磨浆效果,而且,在退刀时,可以刮除粘在磨体上盖和磨体上的浆料,防止堵塞,提高磨浆收率。

38.(5)本实用新型提出的高浓磨浆机采用独特的进料机构,结构简单,空间占用小,而且输送稳定性较好。

39.本实用新型的附加方面和优点将在下面的描述部分中给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

40.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

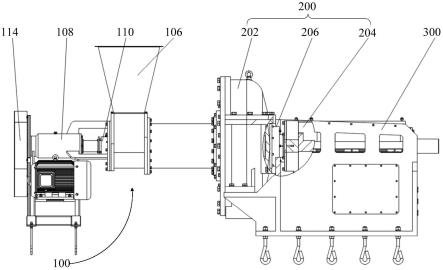

41.图1示出了根据本实用新型的一个实施例的一种高浓磨浆机的结构示意图;

42.图2示出了图1中磨体轴承室组件的结构示意图;

43.图3示出了图2中磨体轴承室组件的仰视结构示意图;

44.图4示出了图2中磨体轴承室组件的剖视结构示意图;

45.图5示出了图1中磨头组件的结构示意图;

46.图6示出了图5中磨头组件的剖视结构示意图;

47.图7示出了图1中进料机构的部分结构示意图;

48.图8示出了图7中进料机构的剖视结构示意图;

49.图9示出了图1中进料轴承室组件的结构示意图;

50.图10示出了图1中进料密封结构的结构示意图;

51.图11示出了图1中进料动力机构的结构示意图;

52.图12示出了图11中进料动力机构的侧视结构示意图;

53.图13示出了图1中机架的结构示意图;

54.图14示出了图13中机架的纵向剖视结构示意图;

55.图15示出了图14中机架的a-a处横向剖视结构示意图;

56.图16示出了图1中磨密封结构的结构示意图;

57.图17示出了图16中汽封体的结构示意图;

58.其中,图1至图17中附图标记与部件之间的对应关系为:

59.100进料机构,102进料筒,1021第二键条104进料斗,106进料上斗,108进料轴承室组件,1081输送螺旋轴,1082进料轴承室,1083大带轮,1084角接触轴承,1085圆柱滚子轴承,1086第一进料轴承室压盖,1087第二进料轴承室压盖,1088 第二tc油封,110进料密封结构,1101第一轴套,1102密封槽,1103密封圈,1104 盘根,1105盘根密封体,1106直通水嘴,1107填料环,1108盘根密封压盖,1109紧固螺钉,1110弹簧垫圈,112进料斗端盖,114进料动力机构,1141电机底座,1142 电机,1143小带轮,1144spa型窄v带,1145皮带轮护罩,1146第一地脚螺栓,1147 调节块,1148螺栓,200磨浆机构,202磨头组件,2021磨体,2022磨体上盖, 2023磨盖,2024磨盖衬套,2025第一键条,2026静盘,2027第一磨盘,2028静盘衬套,2029热磨动盘座,2030热磨动盘,2031第二磨盘,2032磨浆拨料器,2033 动盘拨料器,

2034后衬键条,204磨体轴承室组件,2041磨体轴承室,2042磁栅尺, 2043磁栅尺护罩,2044联接架,2045第一调心滚子轴承,2046第二调心滚子轴承, 2047圆螺母,2048圆螺母用止动垫圈,2049球面滚子推力轴承,2050轴承隔环, 2051弹簧孔,2052预紧弹簧,2053轴承垫圈,2054第一轴承室压盖,2055第二轴承室压盖,2056轴承室套,2057第一tc油封,2058磨轴,206磨密封结构,2061 第二轴套,2062汽封体,2062-1汽封壳体,2062-2箅齿,2062-3隔环,300机架, 302导轨,304滑块,306蜗轮蜗杆升降机,308机架本体,3081机架前板,3082机架侧板,310升降机螺母座,312导轨槽,314第一推拨块,316第二推拨块,318m42 螺母和螺栓,320轴承室盖板,322第二地脚螺栓。

具体实施方式

60.为了能够更清楚地理解本实用新型的上述目的、特征和优点,下面结合附图和具体实施方式对本实用新型进行进一步的详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

61.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用其他不同于在此描述的其他方式来实施,因此,本实用新型的保护范围并不受下面公开的具体实施例的限制。

62.下面结合图1至图17对根据本实用新型的实施例的一种高浓磨浆机进行具体说明。

63.如图1至图17所示,根据本实用新型的实施例的一种高浓磨浆机,包括:配合设置的进料机构100、磨浆机构200以及机架300,磨浆机构200包括配合设置的磨头组件202和磨体轴承室组件204,磨头组件202安装在磨轴2058的一端。如图2至图4 所示,磨体轴承室组件204包括:磨轴2058、磨体轴承室2041、磁栅尺2042、联接架 2044,联接架2044与磨体轴承室2041为一体式结构、第一调心滚子轴承2045、第二调心滚子轴承2046、球面滚子推力轴承2049、轴承隔环2050、轴承垫圈2053、第一轴承室压盖2054、第二轴承室压盖2055、轴承室套2056等。

64.如图2至图4所示,磨体轴承室2041套设磨轴2058上,在磨体轴承室2041的一侧安装磁栅尺2042,磁栅尺2042外套设有磁栅尺护罩2043,起到一定的保护作用。磨体轴承室2041的两侧设计为平板状,分别联接在滑块304上,而滑块304与机架300 上安装的导轨302滑动连接。在磨体轴承室2041的底部设置联接架2044,联接架2044 与磨体轴承室2041为一体式结构,通过联接架2044将磨体轴承室2041与蜗轮蜗杆升降机306联接。采用伺服电机1142以及蜗轮蜗杆升降机306来控制磨体轴承室2041 在机架300导轨302上的滑动来实现控制高浓磨进刀退刀,伺服电机1142与磁栅尺 2042形成闭环,大大提高了传动进退刀的精度。磁栅尺2042可精确反映磨体轴承室 2041进退刀的距离。磨体轴承室2041的两侧分别联接在滑块304上,实现平面与平面的配合,面与面接触,大大提高了定位精度,而且也一定程度上避免了轴系转动时磨盘的跳动,而且润滑油能够更好地存留,大大改善了磨损情况。

65.第一调心滚子轴承2045和第二调心滚子轴承2046通过圆螺母2047和圆螺母用止动垫圈2048分别安装在磨体轴承室2041的两端内侧且套设在磨轴2058上,可以承受热磨转子单元的重量。在磨轴2058上套设球面滚子推力轴承2049,可以来承受热磨转子单元的轴向力。球面滚子推力轴承2049与第一调心滚子轴承2045之间设置轴承隔环2050,轴承隔环

2050套设在磨轴2058上,轴承隔环2050上铣有弹簧孔2051,在弹簧孔2051内安装预紧弹簧2052,一般在轴承隔环2050上设计12个弹簧孔2051,安装12个预紧弹簧2052,实现球面滚子推力轴承2049的预紧。在磨轴2058上套设轴承垫圈2053,与球面滚子推力轴承2049紧邻设置,从而加大球面滚子推力轴承2049 与磨轴2058的接触面积。在磨体轴承室2041的两端分别安装第一轴承室压盖2054和第二轴承室压盖2055,其中,与球面滚子推力轴承2049处于同一端的第一轴承室压盖 2054与磨体轴承室2041之间设置轴承室套2056,将轴承做成分体式,便于轴承安装,也能起到固定热磨转子单元的作用。第一轴承室压盖2054、第二轴承室压盖2055与磨轴2058之间设置第一tc油封2057,可防止大气侧灰尘的进入和磨体轴承室2041内润滑油的流出,磨体轴承室2041内轴承的润滑采用循环供油法,除可润滑以外,还可以对轴承起到冷却的作用。

66.进一步地,如图5和图6所示,磨头组件202包括:磨体2021、磨体上盖2022、磨盖2023、磨盖衬套2024、静盘2026、第一磨盘2027、静盘衬套2028、热磨动盘座 2029、热磨动盘2030、第二磨盘2031、磨浆拨料器2032等。配合设置磨体2021和磨体上盖2022作为磨主体,可以在不大拆的情况下只拆卸磨体上盖2022来更换磨盘和动盘拨料器2033等,维护维修方便。与磨体2021配合设置磨盖2023,在磨盖2023 的中心区域开口且嵌套安装磨盖衬套2024,磨盖衬套2024与进料机构100的进料筒 102配合安装实现进料,在磨盖衬套2024上开设第一键条2025,与进料筒102构成浆料输送通道,便于通过进料机构100向磨浆机构200输送浆料,而且输送稳定性较高。在磨体2021内部设置静盘2026,静盘2026一侧与磨盖2023联接,另一侧与第一磨盘 2027联接,起到固定第一磨盘2027的作用,静盘2026中心区域开口且嵌套安装静盘衬套2028,在进刀后,静盘衬套2028与磨浆拨料器2032形成封闭区域。热磨动盘2030 一侧与热磨动盘座2029联接,另一侧与第二磨盘2031联接,起到第二磨盘2031的连接固定作用,而热磨动盘座2029通过锥面过盈固定安装在磨轴2058上,第二磨盘2031 在磨轴2058的带动下旋转从而与第一磨盘2027配合实现磨浆。热磨动盘2030上安装磨浆拨料器2032,磨浆拨料器2032与静盘衬套2028配合设置,静盘衬套2028与磨浆拨料器2032形成封闭区域,磨浆拨料器2032将输送来的浆料拨向第一磨盘2027与第二磨盘2031之间的磨浆区域,能够提高磨浆效率和磨浆效果。

67.磨盘可以采用48寸磨盘或46寸磨盘。

68.进一步地,如图6所示,热磨动盘座2029上安装动盘拨料器2033和后衬键条2034,动盘拨料器2033安装在热磨动盘座2029的外周面上,后衬键条2034安装在热磨动盘座2029的后侧,与磨体2021的内侧壁相匹配。从而,在退刀时,可以刮除粘在磨体上盖2022和磨体2021上的浆料,一定程度上起到了防止堵塞的作用。

69.进一步地,如图1、图7和图8所示,进料机构100包括:进料筒102、进料斗104、进料上斗106、进料轴承室组件108、进料动力机构114、进料密封机构、进料斗端盖 112套等。进料筒102的一端连接磨头组件202,另一端连接进料斗104,构成物料输送的通道。在进料斗104的顶部安装进料上斗106,进料上斗106与进料斗104相连通,大大缩短了高浓磨进料机构100与物料系统的距离,使得物料更准确地落入进料斗104 中。进料轴承室组件108与进料斗104的另一端相连接,其中包括输送螺旋轴1081以及套设在输送螺旋轴1081上的进料轴承室1082,输送螺旋轴1081的螺旋端深入进料斗104内,输送螺旋轴1081的另一端与进料动力机构114相连接,在输送螺旋轴1081 的作用下,物料沿着进料筒102进入磨浆机构200

中,物料输送效率高。进料密封结构110设置在进料轴承室1082与进料斗104之间,进料斗端盖112套设在进料轴承室 1082与进料斗104的连接位置处,将进料轴承室1082、进料斗104以及进料密封结构 110联接成一体,一方面,使得进料斗104构成封闭容器,另一方面,使得进料轴承室 1082和磨盖2023来承受进料上斗106、进料斗104以及进料筒102的重量,无需设计独立的支撑,简化了进料结构,节约了占用空间。

70.进一步地,如图1和图7所示,进料筒102上焊接有第二键条1021,可防止物料在输送过程中沿圆周方向的旋转,提高物料输送效率。如图7和图8所示,进料斗104 呈底部为圆弧状的类v型结构,得物料在重力的作用下沿进料上斗106侧壁滑入进料斗104底部,在输送螺旋作用下进入到进料筒102中。输送螺旋轴1081的螺旋端呈中空结构,不但使输送螺旋轴1081的重量大大减轻,另外还减轻了输送螺旋轴1081在旋转中的摆动,大大提高了输送稳定性。

71.进一步地,如图1和图9所示,进料轴承室组件108包括:输送螺旋轴1081以及套设在输送螺旋轴1081上的进料轴承室1082、大带轮1083、角接触轴承1084、圆柱滚子轴承1085、第一进料轴承室压盖1086、第二进料轴承室压盖1087、第二tc油封 1088等。输送螺旋轴1081的螺旋端深入进料斗104内,输送螺旋轴1081的另一端套设大带轮1083,大带轮1083与进料动力机构114相连接,为输送螺旋轴1081提供旋转动力,在输送螺旋轴1081的作用下,物料沿着进料筒102进入磨浆机构200中。进料轴承室1082靠近大带轮1083的一端采用两个角接触轴承1084背对背安装,另一端采用圆柱滚子轴承1085,不但可以承受双向轴向力,也大大提高了轴承的径向承载能力。第一进料轴承室压盖1086和第二进料轴承室压盖1087分别安装在进料轴承室1082 的两端,第一进料轴承室压盖1086和第二进料轴承室压盖1087与输送螺旋轴1081之间设置tc油封,进料轴承室1082内的轴承润滑采用油浴润滑,一方面可防止在气侧灰尘的进入,另外可防止进料轴承室1082内润滑油的流出。

72.进一步地,如图1和图10所示,进料密封结构110包括:第一轴套1101、密封圈 1103、盘根1104、盘根密封体1105、直通水嘴1106、盘根密封压盖1108等。第一轴套1101套设在输送螺旋轴1081上,且两端开设密封槽1102,密封圈1103卡接在密封槽1102内,使得进料轴承室1082与进料斗104连接位置处两端的密封性较好。在第一轴套1101上套设盘根1104,在盘根1104上套设盘根密封体1105,盘根密封体1105 上设有开口且在开口处安装直通水嘴1106,与直通水嘴1106处于同一轴向的第一轴套 1101与盘根密封体1105之间区域填充填料环1107,密封性能好,而且不与输送螺旋轴1081直接接触,不易损伤轴体。在第一轴套1101上套设盘根密封压盖1108,盘根密封压盖1108与盘根密封体1105配合设置,将盘根1104挤压在其形成的内部空间内,盘根密封压盖1108通过紧固螺钉1109和弹簧垫圈1110与第一轴套1101的外周面间隙配合,盘根密封压盖1108的端面与盘根密封体1105的端面通过螺栓紧固连接,通过盘根密封压盖1108与盘根密封体1105配合设置,对盘根1104进行挤压固定,而且也实现了整个进料密封结构110的连接固定。

73.进一步地,如图1、图11和图12所示,进料动力机构114包括:电机底座1141、电机1142、小带轮1143、spa型窄v带1144、皮带轮护罩1145、第一地脚螺栓1146、调节块1147等。电机1142采用6级电机1142,安装在电机底座1141上。小带轮1143 安装在电机1142的输出轴上,通过小带轮1143、大带轮1083的减速,达到输送螺旋轴1081的理想转速。小带轮1143通过spa型窄v带1144与大带轮1083相连接,spa 型窄v带1144,能承受较大的预紧力,而且,

速度和可挠曲次数较高,承载能力和寿命较高。电机底座1141的设置,保证了小带轮1143、大带轮1083的安装中心距。在电机底座1141上固定安装皮带轮护罩1145,皮带轮护罩1145套设在spa型窄v带 1144外侧,进行防护。在电机底座1141上安装调节块1147,调节块1147与小带轮1143 配合设置,调节块1147上设有螺栓孔,可通过拧入螺栓1148来实现皮带轮张紧和放松。电机底座1141的四角位置处安装地脚螺栓,便于在地面上牢靠固定。

74.进一步地,如图1、图13至图15以及图3所示,机架300包括:机架本体308、导轨302、滑块304、蜗轮蜗杆升降机306、升降机螺母座310、导轨槽312、第一推拨块314、第二推拨块316、机架前板3081、机架侧板3082、m42螺母和螺栓318、轴承室盖板320、第二地脚螺栓322等。机架本体308将磨体轴承室2041和磨头组件202 联接起来,对磨体轴承室2041和磨头组件202起到一定的支撑作用,节约了空间占用。蜗轮蜗杆升降机306安装在机架本体308的内部,蜗轮蜗杆升降机306的一端与磨体轴承室2041相连接,另一端与固定安装在机架本体308上的升降机螺母座310相连接,通过伺服电机1142带动蜗轮蜗杆升降机306来控制磨体轴承室2041的进退,从而控制进退刀。机架本体308的顶部铣有导轨槽312,导轨302安装在导轨槽312内,导轨 302的两端通过第一推拨块314楔紧固定,滑块304设置在导轨302上,其中一侧的滑块304与磨体轴承室2041通过第二推拨块316楔紧固定,从而保证导轨302上滑块304 的精确滑动。机架本体308包括与磨头组件202相邻的机架前板3081、与机架前板3081 相连接的机架侧板3082,机架前板3081上安装m42螺母和螺栓318,对磨体轴承室 2041进行机械限位,能够有效防止热磨动盘2030上的第一磨盘2027撞上静盘2026 上的第二磨盘2031,保障磨浆效果。在机架本体308的顶面上安装轴承室盖板320,轴承室盖板320盖设在磨体轴承室2041和导轨302的上方,一方面,能够防止浆液流到轴承室和导轨302上,另一方面,也能够有效减少在进退刀时的安全隐患。机架本体308的底部安装有地脚螺栓,便于在地面上牢靠固定。

75.进一步地,如图1、图16以及图17所示,磨体轴承室2041与磨头组件202之间设置磨密封结构206,磨密封结构206包括:套设在磨轴2058上的第二轴套2061、套设在第二轴套2061上的汽封体2062,结构简单,便于制造,汽封体2062套设在第二轴套2061上,可防止汽封体2062与轴直接接触而划伤轴,对轴起到一定的防护作用。汽封体2062包括汽封壳体2062-1、多个箅齿2062-2、多个隔环2062-3,箅齿2062-2 与隔环2062-3相间配置,箅齿2062-2与汽封壳体2062-1间隙配合,多个箅齿2062-2 和多个隔环2062-3通过长螺栓和螺母联接固定到汽封壳体2062-1上,箅齿2062-2与第二轴套的配合部位采用锥尖设置,当汽封体2062与轴套相接触时,锥尖脱落,可起到保护轴套的作用。箅齿2062-2与隔环2062-3构成了气体的膨胀空间,箅齿2062-2 与第二轴套留有少量间隙,可起到节流的目的。气体流经箅齿2062-2与轴套间隙产生很大的能量损耗,而经过膨胀空间后压力降低,流体经过多个节流间隙与膨胀空间组成的流道,气体压头大为下降,使气体难于泄漏,从而达到密封的目的。

76.本实用新型提出的一种高浓磨浆机的工作过程如下:

77.由进料上斗106上方投入木片,木片落入到进料斗104内,电机1142带动小带轮1143 旋转,从而带动大带轮1083旋转,带动输送螺旋轴1081旋转,在输送螺旋轴1081的作用下将木片沿着进料筒102输送到磨浆区域。蜗轮蜗杆升降机306推动磨体轴承室2041沿着机架300上的导轨302移动,实现进退刀,电机带动热磨转子单元中的磨轴2058旋转,从而带

动热磨动盘2030上的第二磨盘2031旋转,与静盘2026上的第一磨盘2027相配合,将木片磨成良浆后由磨体2021下面方口排出。在退刀时,热磨动盘座2029上安装的动盘拨料器2033和后衬键条2034可以刮除粘在磨体上盖2022和磨体2021上的浆料。

78.在本实用新型中,术语“第一”、“第二”、“第三”仅用于描述的目的,而不能理解为指示或暗示相对重要性;术语“多个”则指两个或两个以上,除非另有明确的限定。术语“安装”、“相连”、“连接”、“固定”等术语均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;“相连”可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

79.本实用新型的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、“前”、“后”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或单元必须具有特定的方向、以特定的方位构造和操作,因此,不能理解为对本实用新型的限制。

80.在本说明书的描述中,术语“一个实施例”、“一些实施例”、“具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

81.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1