刮刀和涂覆装置的制作方法

本发明涉及根据权利要求1前序部分的刮刀,尤其是边缘刮刀,该刮刀用于清洁用以制造或加工纤维幅材的机器的运动的表面,并且涉及根据权利要求12的前序部分的涂覆装置,尤其是膜压机。

背景技术:

1、在制造或加工纤维幅材例如纸张幅材或纸板幅材时使用各种不同的辊。许多辊在运行期间不断变脏并必须被清洁或更换。

2、一个特殊的示例是用于间接涂覆纤维幅材的涂覆装置,例如所谓的膜压机。在此,将施加介质(例如淀粉溶液)的薄膜预配量到传送辊上,然后在传送压区中将其传送到纤维幅材上。然而,由于视所生产的批次而定,纤维幅材通常具有不同的宽度,因而出现这样的问题,即,预配量到辊子上的薄膜的宽度必须与幅材的宽度相匹配。为实现此目的,根据现有技术已知使用所谓的边缘刮刀。这种刮刀定位在传送辊的边缘处并且在那里刮除已施加的介质。这些刮刀可运动地安装,由此,该装置可以与变化的材料幅材宽度相匹配。这种边缘刮刀例如在文献de102004039162a1或ch 712 248中进行了说明。

3、此外,根据现有技术例如de202017101177 u1已知,设置吹送或喷射装置,以使得刮刀及其周围环境保持干净或者也实现润滑作用。

4、然而最近出现一种趋势,即,在膜压机和类似装置中利用具有聚氨酯表面的辊子来代替传统的橡胶辊。在此,聚氨酯与橡胶相比对刮刀缺乏润滑更敏感。加之随着膜压机运行速度的不断提高而导致喷射装置对刮刀的润滑往往不足,并且会发生辊子表面的损坏。

技术实现思路

1、因而,本发明的任务是建议一种刮刀,其克服了现有技术的困难。本发明的任务尤其在于,提供刮刀(尤其是用于涂覆装置的边缘刮刀)的改进的润滑。此外,本发明的任务还在于,在使用和应用刮刀时保持较少的资源消耗。

2、这些任务通过根据权利要求1的特征的刮刀和根据权利要求12的特征的涂覆装置完全解决。

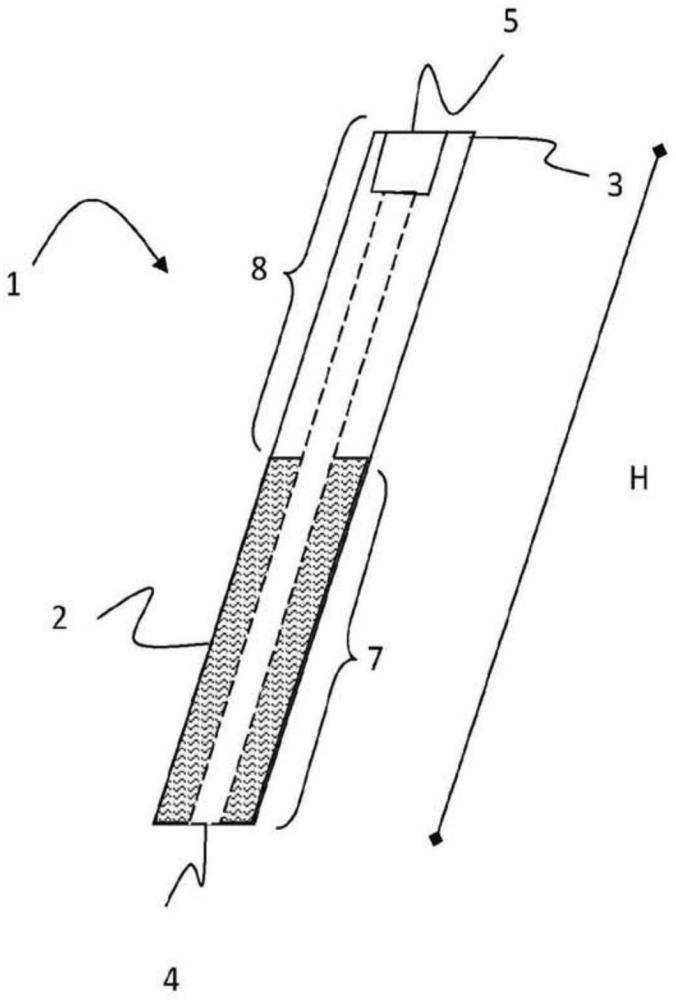

3、本发明的其他有利实施方式可以在从属权利要求中找到。关于刮刀,该任务通过一种刮刀,尤其是边缘刮刀来解决,该刮刀用于清洁用以制造或加工纤维幅材的机器的运动的表面,其中,刮刀具有刮刀体以及刮刀尖端,刮刀在刮刀体处能够紧固在保持装置上,并且刮刀尖端用于接触运动的表面。根据本发明设置的是,在刮刀中或刮刀上设置有用于润滑流体的至少一个输送线路,其中,至少一个输送线路终止于用于在刮刀的长度上分配润滑流体的分配器,并且其中,分配器在刮刀尖端处敞开,从而润滑流体能够输出。

4、润滑流体尤其可以是润滑水。

5、运动的表面通常是辊子例如传送辊的表面。然而替选地,运动的表面例如也可以是带,例如传送带或压带。在此,本发明不限于在确定的表面处的应用。

6、纤维幅材尤其可以是纸张幅材、纸板幅材、纸浆幅材或者无纺布幅材(“nonwoven”)。

7、与现有技术相比,在根据本发明的方面的刮刀中设置的是,润滑流体被引导经过至少一个输送线路,该输送线路完全或部分地在刮刀自身的内部中延伸,或者完全或部分地直接安置在刮刀的外部。这些输送线路终止于用于在刮刀的长度上分配润滑流体的分配器。这用于在刮刀的长度上均匀分配润滑流体,进而用于均匀润滑。分配器在刮刀尖端处敞开,使得润滑流体可以在那里在刮刀的整个宽度上或者至少基本上在刮刀的整个宽度上输出。其上没有被分配润滑流体或者没有润滑流体从其中输出的区域必要时可以仅设置在刮刀的边缘区域中。这例如可以是有利的,以避免润滑流体在运动的表面上侧向输出。

8、通过本发明可以实现,润滑流体被直接施布到与表面接触的刮刀尖端上。因而可以非常简单地实现对刮刀的充分润滑。在已知的喷嘴中,大部分润滑水最终未被使用地落入环境中,而在根据本发明的方面的刮刀中,所有的润滑流体都用于润滑。以此方式,在设施运行时可以节省大量的润滑水,这不仅具有经济优势,而且基于生态原因也是期望的。

9、在有利实施方案中还可以设置的是,在刮刀中或在刮刀上设置有用于润滑流体的多个输送线路,这些输送线路终止于分配器,并且这些输送线路尤其是在刮刀的长度上分布地、优选均匀分布地布置。因此,例如可以设置的是,输送线路以彼此间分别5cm、8cm或10cm的间距布置。利用该表述尤其也应当包括这些实施方案,其中,首先在刮刀体的区域内仅设置有一个共同的输送线路,然后将其分成多个线路,随后它们以所述间距终止于分配器。

10、有利地,可以设置的是,分配器包括分配槽或由分配槽组成,所述分配槽在刮刀的长度方向上延伸并且在刮刀尖端处敞开。这种实施方案的优点是,该分配槽在制造技术方面可以非常容易地制造。

11、在一个简单实施方案中,分配器仅由该分配槽组成。然后,润滑流体从一个或多个输送线路被导引到分配槽中。从那里,液体可以填充分配槽且由此在刮刀的长度上分配。

12、刮刀例如可以贴靠到运动的表面上,使得槽的敞开侧指向表面的方向,从而润滑流体可以输出至该表面。

13、替选地可以设置的是,分配槽完全或部分地填充有多孔材料,尤其是多孔陶瓷材料或开孔聚合物泡沫或起泡的金属。也可以通过热喷注或烧结来产生合适的多孔结构。这种材料能够实现流体在长度上的均匀分配,同样也能够实现均匀地将润滑流体输出到表面上。尤其可以设置的是,在按规定使用刮刀时,多孔材料与运动的表面接触。此外,这种材料可能是有利的,这是因为本就已经较薄的刮刀尖端通过引入槽而被进一步削弱。通过完全或部分填充该槽使得刮刀尖端得到附加加强。

14、还可行的是,以如下形式制造这种多孔结构,即,在以常见生产工艺利用随后挥发或溶解的材料的制造中制造中间层。一旦去除例如盐或塑料的添加物(它们与结构的剩余材料相比分解温度更低),就会形成多孔结构。

15、起泡材料或其他多孔结构的优点在于,它们可以相对简单且廉价地制造。然而在泡沫的情况下,敞开面是无法明确限定的,并且可能存在发生不利的毛细管效应的可能性。由此,必要时可以吸收环境的工作介质。

16、在细小孔结构的情况下(如其通过热喷注在陶瓷中形成的那样),需要较高的压力,以便能够输送润滑介质。附加地,在其上不应有输出的面(例如在侧面)必要时必须被密闭。然而在替选的实施方案中,分配器还可以在不使用分配槽的情况下以其他方式实现。例如,在应用相应的3d打印方法(增材制造“additive manufacturing”)时,可以在刮刀的内部中设置横向分配部,开口从该横向分配部出发向刮刀的尖端延伸。更复杂的结构也是可行的。这样可以通过3d打印工艺在刮刀的中间层内制造细小的通道。因而例如可以控制刮刀接触部的区域内的敞开面,并且任意改变通道的横截面,由此又可以有针对性地局部管控毛细管效应和穿流能力。也可以同时打印用于润滑介质或液力配件的一个或多个输送线路的联接装置。因此,尤其可以实现,刮刀具有一个或多个联接装置,在所述联接装置上,输送线路与分配器连接,其中,联接装置和通道的系统是一体式实施的。

17、这种经打印的结构例如可以由金属、热塑性塑料和/或短纤维增强的热固性塑料利用uv光固化制成。在一个特别有利的实施方案中,刮刀可以模块化地构建,在此,一方面可以设置有提供刮刀体的基础模块,而且也设置有包括刮刀尖端的磨损模块。基础模块和磨损模块在此以能松开的方式彼此连接。

18、通常,这种刮刀仅在机器中使用,直至刮刀尖端磨损到不再能够实现足够的清洁效果为止。然后,丢弃整个刮刀。在此,刮刀体仍可继续使用。刮刀的这种模块化划分的优点是,代替必须更换和丢弃整个刮刀,仅需更换和丢弃磨损模块,而基础模块可以在机器中保留更长的时间。磨损模块可以有利地占刮刀高度的至多50%,尤其是少于刮刀高度的30%,优选20%或者更少。在刮刀的例如75mm的示例性高度的情况下,实施具有15mm的高度的磨损模块可能就足够了。由此在更换时仅产生约五分之一的废料。在此,模块例如能够以力锁合或形状锁合的方式彼此连接。简单的螺纹连接通常是适当的。

19、刮刀的这种模块化构建结合如下实施方式是特别有利的,其中,首先在刮刀体的区域中仅设置一个共同的输送线路,然后将其分成多个线路,之后它们以所述间距终止于分配器。在此,有利地实施线路引导,使得在磨损模块上分成多个线路。因而在更换磨损模块时,仅需确保一个线路连接,即,共同的输送线路。在此,基础模块可以完全或至少部分地由金属构建。替选或附加地,磨损模块可以至少部分地由聚合物材料和/或陶瓷构建。刮刀的尺寸通过其长度(在机器横向方向cd上)、其高度和其厚度所表征。

20、根据本发明实施方案的刮刀可以在机器的整个cd方向上延伸,并且在此具有直至10m或更大的长度。然而,在用作边缘刮刀时,长度通常小于1m。在此尤其可以设置的是,刮刀具有5cm与40cm之间、尤其是10cm与30cm之间的长度。

21、在示例性的实施方案中,刮刀的高度可以是50mm与200mm之间,尤其是75mm与150mm之间。

22、刮刀、尤其是刮刀尖端的厚度相比之下明显更小,虽然根据本发明的不同实施方案的刮刀也可以比常见刮刀更厚。尽管如此,刮刀的厚度通常小于10mm,尤其是5mm或更小。

23、关于装置,该任务通过一种涂覆装置、尤其是膜压机来解决,该涂覆装置用于将液态或膏状介质间接施加到行进的纤维幅材上,其中,涂覆装置包括用于将液态或膏状介质传送到材料幅材上的至少一个传送辊。根据本发明设置的是,涂覆装置具有用于清洁传送辊至少一个的刮刀,其根据本发明的方面实施。

24、尤其可以设置的是,涂覆装置在传送辊的驱动侧的边缘和引导侧的边缘上分别具有边缘刮刀,其中,两个边缘刮刀根据本发明的方面实施。

25、在此,刮刀、尤其是边缘刮刀可以实施为拖拽式刮刀或刺击式刮刀。这两种变型方案在本发明的范围内都是可行的。

26、通过改进润滑现在也可以更简单地实现,传送辊的表面完全或部分地由聚氨酯构建。然而,根据本发明的方面的刮刀也可用于由其他材料(例如由橡胶材料、金属表面或复合材料)制成的表面或传送辊。

27、针对调节或控制输送给刮刀的润滑流体的量,可以想到不同的可行方案。因而可以设置的是,设有共同的阀装置,该阀装置控制用于两个边缘刮刀的流体量,或者给每个边缘刮刀配属有自己的用于控制流体量的阀装置。虽然具有阀装置的解决方案更有利且在该解决方案中针对引导侧和驱动侧上通常类似的污染状况就完全足够了,然而具有独立的阀装置的变型方案允许目标更精确地输出润滑流体。

28、此外,与润滑因素无关地,由基础模块和磨损模块组成的刮刀的模块化构建本身也表示了发明构思。该发明构思可以在下列方案中被描述,其中,继续使用迄今为止所用的术语和限定:

29、方案1:刮刀、尤其是边缘刮刀,该刮刀用于清洁用以制造或加工纤维幅材的机器的运动的表面,其中,刮刀具有刮刀体以及刮刀尖端,刮刀在刮刀体处能紧固在保持装置上,刮刀尖端用于接触运动的表面,其中,刮刀模块化地构建并且具有提供刮刀体的基础模块,刮刀还具有包括刮刀尖端的磨损模块,其中,基础模块和磨损模块以能松开的方式彼此连接。

30、方案2:根据方案1的刮刀,其中,基础模块完全或部分地由金属制成,而磨损模块至少部分地由聚合物材料和/或陶瓷构建。

31、方案3:根据方案1或2中任一项的刮刀,其中,磨损模块占刮刀高度(h)的至多50%,尤其是少于刮刀高度(h)的30%,优选20%或者更少。

32、方案4:根据前述方案中任一项的刮刀,其中,刮刀具有5cm与40cm之间、尤其是10cm与30cm之间的长度。

33、方案5:根据前述方案中任一项的刮刀,其中,基础模块和磨损模块力锁合和/或形状锁合地彼此连接,尤其是借助一个或多个螺纹连接彼此连接。

34、方案6:涂覆装置、尤其是膜压机,该涂覆装置用于将液态或膏状介质间接施加到行进的纤维幅材上,其中,涂覆装置包括用于将液态或膏状介质传送到材料幅材上的至少一个传送辊,其特征在于,涂覆装置具有至少一个用于清洁传送辊的刮刀,该刮刀根据方案1至5中任一项来实施。

35、方案7:根据方案6的涂覆装置,其特征在于,涂覆装置在传送辊(10)的驱动侧的边缘和引导侧的边缘上分别具有边缘刮刀(1),其中,两个边缘刮刀(1)根据方案1至5中任一项来实施。

- 还没有人留言评论。精彩留言会获得点赞!