一种多重材料复合工艺纳米纤维膜制备设备及其使用方法与流程

本发明涉及纳米纤维膜制备领域,特别是一种多重材料复合工艺纳米纤维膜制备设备及其制备方法。

背景技术:

1、静电纺丝技术是制造纳米纤维的主流技术,其具有成本低廉、原料广泛、设备简单等优点。生产出的纳米纤维膜具有孔隙率高、比表面积大、力学特性优异等特点,在环境处理、生物医疗、动力电池等领域有广泛的应用和发展前景。为了满足各个领域对纳米纤维功能膜的需求,现在人们开始发展多种材料复合成膜以及静电纺丝和静电喷雾结合等多种工艺复合成膜,以实现单种材料静电纺丝无法实现的功能,来扩大静电纺丝技术的应用范围。

2、现有技术如公开号cn 112376118 a的专利文献提出的多种材料静电纺丝设备,其特征是,两个或多个台式静电纺丝机能够前后拼接形成所述静电纺丝设备,各台式静电纺丝机可分别采用不同于彼此的纺丝液,以使得在通过所述静电纺丝设备后的基材上可以得到具有相互叠加但各自性能不同的至少两层膜结构。各台式静电纺丝机所采用的纺丝液可以是组分相同但浓度不同,或是不同组分,也可以是组分和浓度均相同,以此经静电纺丝后得到的各层膜结构的性能可以相同也可以不同。经该静电纺丝设备制备得到的纺纱中各层膜结构间彼此纤维阵列空间排列不同,不仅能够提高纺纱均匀度,并且在纺丝直径上、纺布空隙上、材料组成上以及材料性能中的任一上可得到更优异的效果。

3、然而,上述技术方案只有静电纺丝工艺,对于一些需要静电纺丝/静电喷雾复合工艺的膜无法生产;并且生产多种材料的复合纳米纤维膜需要多台设备结合使用,结构复杂,不利于生产维护。

技术实现思路

1、为此,需要提供一种多重材料复合工艺纳米纤维膜制备设备及其使用方法,解决现有制备装置无法根据不同的材料灵活调整纺丝间距和高度的问题。

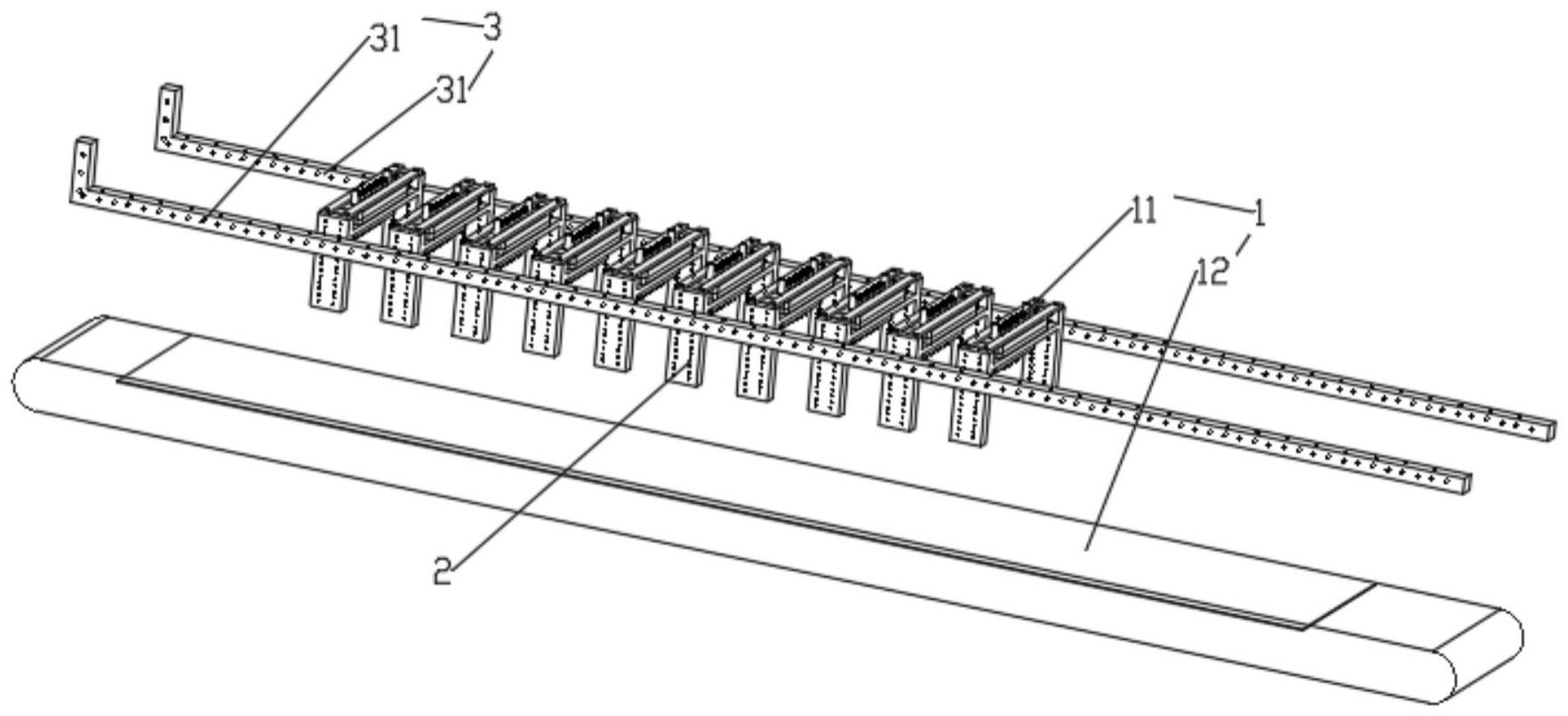

2、为实现上述目的,本发明提供了一种多重材料复合工艺纳米纤维膜制备设备,包括:

3、静电纺丝装置,所述静电纺丝装置包括纺丝喷头和收集传送带,所述收集传送带位于纺丝喷头的下方;

4、喷头安装架,所述喷头安装架为龙门架结构,所述纺丝喷头固定在喷头安装架上,所述喷头安装架相对的两侧边设有多个安装孔,多个所述安装孔样喷头安装架侧面的高度方向阵列排布;

5、支撑装置,所述支撑装置包括两个相对设置的支撑梁,所述支撑梁沿收集传送带的方向水平延伸设置,所述支撑梁的侧面沿其轴向上设有多个螺纹孔,在所述喷头安装架和支撑梁上,位置对应的安装孔和螺纹孔通过紧固件进行固定,所述支撑装置上设有多个喷头安装架,每个所述喷头安装架上固定有一个所述纺丝喷头。

6、进一步,所述喷头安装架的相对的两侧面设有两排所述安装孔,两排所述安装孔的间距与支撑梁的螺纹孔的间距相同。喷头安装架的侧面和支撑梁之间通过进行两个点的固定,提高固定效果。

7、进一步,所述喷头安装架包括两个侧面的竖板、连接两个竖板的固定横板和两个压横板,所述固定横板上设有安装口,所述纺丝喷头的顶部侧面设有凸台,所述纺丝喷头的底部穿过安装口,所述凸台与固定横板相挡接,所述压横板压设在纺丝喷头的顶部,所述压横板的两端与两个竖板的顶端可拆卸连接。通过压横板压紧纺丝喷头,从而对纺丝喷头进行固定,压横板的设置方便纺丝喷头的安装固定。

8、进一步,所述纺丝喷头包括底壳和上盖板,所述上盖板上设有多个供液接口和高压接口,所述底壳内设有气腔,所述上盖板盖合气腔,所述底壳上设有多个纺丝针头,所述纺丝针头与供液接口一一对应,所述纺丝针头贯穿底壳,所述气腔底面上设有贯穿底壳的气流通孔,相邻两个纺丝针头之间设有所述气流通孔,所述底壳的侧面上设有与气腔相通的气流接口,所述底壳的顶部周边向外凸出形成所述凸台,所述压横板压设在上盖板上。供液接口连接外部静电纺丝溶液,高压接口连接外部高压电源,静电纺丝溶液通过纺丝针头进行射流纺丝或静电喷雾,气腔内通气,气流通孔出气,能够避免相邻纺丝针头之间相互影响,使纺丝针头静电纺丝和静电喷雾更加稳定。

9、进一步,所述气流接口所在的水平面低于气腔的底面,所述底壳内竖直设有连接通道,所述连接通道连通气腔和气流接口。连接通道起到一定的缓冲作用,从气流接口流进的气流以向上的方向流进气腔内,可以使得气流均匀的分布到气腔内,保证每个气流通孔通能够均匀的出气。

10、进一步,所述上盖板上设有多个溶液通孔,所述供液接口、溶液通孔和纺丝针头一一对应,所述纺丝针头包括上连接筒和下连接座,所述下连接座上设有贯穿底壳的针头,所述上连接筒固定在溶液通孔的底端,所述上连接筒的底部插入下连接座内,所述上连接筒、下连接座和针头内部设有相连通的流道。上连接筒、下连接座和针头的设置,方便纺丝针头的组装。

11、进一步,所述上连接筒上设有同轴设置的连接内筒和防护外筒,所述下连接座上设有连接插槽,所述连接内筒插入连接插槽内,所述防护外筒的底端与气腔的底面之间具有间距,所述底壳上设有放置槽,所述下连接座位于放置槽内,所述下连接座的外侧壁和放置槽的内侧面之间具有间隙。

12、下连接座的外侧壁和放置槽的内侧面之间具有间隙,当气腔充气时,气体沿放置槽的间隙流出时,当针头进行静电纺丝或静电喷雾时,进一步避免相邻针头之间的影响。

13、进一步,所述上盖板的底面设有环形的安装槽,所述安装槽环绕气腔设置,所述安装槽内设有密封圈。密封圈用于保证气腔的气密性。

14、上述的多重材料复合工艺纳米纤维膜制备设备的使用方法,包括以下几种使用方式:

15、(1)支撑装置上的多个纺丝喷头通过喷头安装架调整同一间距和同一纺丝高度,多个纺丝喷使用相同静电纺丝溶液,多个纺丝喷同时静电纺丝在收集传送带上沉积得单种材料的纳米纤维膜;

16、(2)支撑装置上的多个纺丝喷头沿收集传送带方向分成两组,分别为静电纺丝组和静电喷雾组,静电纺丝组内的纺丝喷头使用相同的静电纺丝溶液,静电喷雾组内的纺丝喷头使用相同的静电喷雾溶液,静电纺丝组内的纺丝喷头静电纺丝在收集传送带上形成纳米纤维膜,静电喷雾组内的纺丝喷头将静电喷雾溶液静电喷雾到纳米纤维膜上形成复合纳米纤维膜;

17、(3)支撑装置上的多个纺丝喷头沿收集传送带方向分成两组静电纺丝组,两组静电纺丝组连接不同静电纺丝溶液,两组静电纺丝组同时静电纺丝在收集传送带上形成双层复合纳米纤维膜;

18、(4)支撑装置上的多个纺丝喷头分成三组,分别为两组静电纺丝组和一组静电喷雾组,两组静电纺丝组的纺丝喷头连接不同的静电纺丝溶液,两组静电纺丝组的纺丝喷头间隔交叉设置,静电喷雾组的纺丝喷头连接静电喷雾溶液,两组静电纺丝组的纺丝喷头静电纺丝形成复合纳米纤维膜,静电喷雾组的纺丝喷头静电喷雾将静电喷雾溶液的材料负载到复合纳米纤维膜上。

19、上述技术方案具有以下有益效果:

20、本发明中,由于螺纹孔沿支撑梁轴向分布,安装孔沿喷头安装架侧面的高度方向排布,因此工作人员可以灵活调整多个纺丝喷头之间的间距及其与收集传送带的高度差,从而可以适应多种材料的静电纺丝,保证多材料纳米纤维膜的顺利制备。

- 还没有人留言评论。精彩留言会获得点赞!