一种纤维纺丝机及纤维制造方法与流程

本发明涉及静电纺丝领域,尤其涉及一种基于静电纺丝的量产定向纤维膜的制备装置及制备方法。

背景技术:

1、静电纺丝技术最早见于1934年formhals公开的专利us1975504中,是一种将处于尖端高压电场下的熔融或溶液状态的聚合物加工成纤维或粉末的一种技术。由于尖端强大的静电力,流体迅速被拉伸固化,制得的纤维或粉末通常为微米级到纳米级。根据不同的聚合物及环境参数,可制备直径从微米级到纳米级的单一、复合材料及平面、空间结构各异的超细连续纤维,从而实现不同的应用功能。二十一世纪以来,利用静电纺丝技术制备导电聚合物纳米纤维受到研究人员的持续关注,并成功得到应用。

2、现有纺丝设备采用纺丝桶和可动的纺丝纤维喷针实现定向纺丝,因为纺丝纤维喷针的摆动速率有限,所以很容易发生纺丝纤维在纺丝桶内壁发生局部堆积或者发生局部纺丝过厚,局部位置纺丝过稀的情况,最后会影响到纺丝的均匀度和过滤孔间隙排布密度的均匀度;最终影响产品质量。

技术实现思路

1、为了解决上述技术问题,本发明的目的在于提供一种量产定向纤维膜的制备装置和制备方法。

2、本发明解决其技术问题所采用的技术方案是:

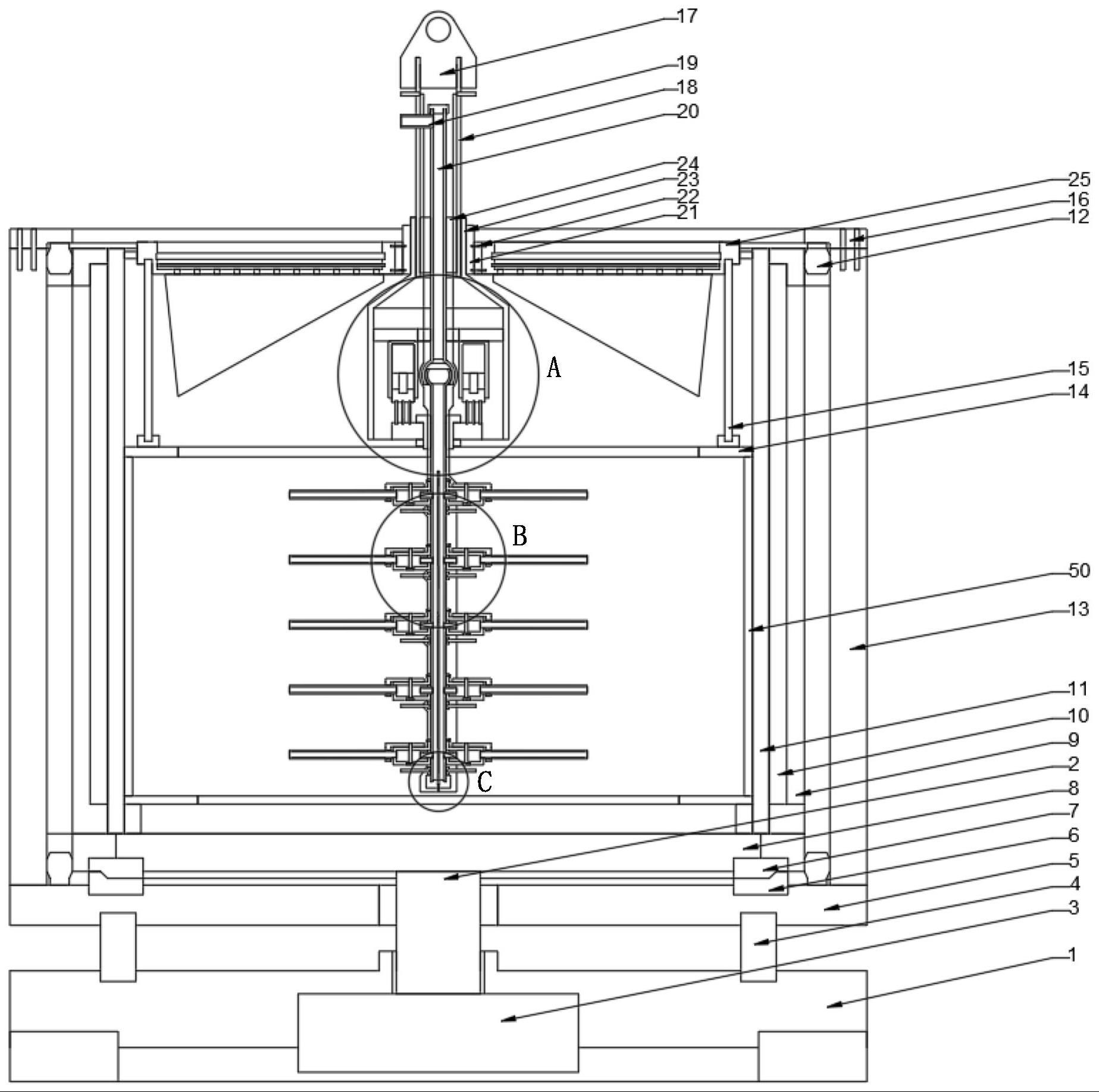

3、一种纤维纺丝机,包括:

4、底座,底座上部设置有驱动器的主旋转输出轴,在底座上部同轴于主旋转输出轴设置有放电供电环,在放电供电环上环形阵列设置有若干负向回路触点和若干正向回路触点,负向回路触点和正向回路触点互相间隔布置;

5、纺丝桶,纺丝桶通过主旋转输出轴转动连接于底座上部;在纺丝桶的内壁上设置有环形结构圆筒结构的纤维接收层;

6、静电放电组件,包括在纺丝桶的底部设置的受电供电环,受电供电环与放电供电环压紧导通接触,受电供电环上环形阵列设置有若干负向回路连接片和若干正向回路连接片,负向回路连接片和正向回路连接片间隔布置;静电放电组件还包括在纺丝桶的壁面内环形阵列布置的若干电容介质和若干导电介质,其中电容介质和导电介质互相间隔布置,其中电容介质的一端连接到正向回路连接片上,导电介质的一端连接到负向回路连接片上;静电放电组件还包括在纺丝桶的内壁环形阵列设置的若干导电层,导电层之间通过绝缘块进行绝缘分隔,各导电层分别通过导电片连接到对应的电容介质或导电介质上;

7、吊架,吊架顶端通过机械臂机构悬浮吊装于纺丝桶内,吊架中部包括一个支撑管,支撑管上阵列布置有若干喷丝组件和电极组件放电极组件;

8、喷丝组件,喷丝组件包括固定于支撑管外壁的环形的喷针架,喷针架内设置有环形的供液腔供液腔,在支撑管内阵列布置有用于对供液腔供液腔输送纤维液的导通管,导通管通过连接管连接至纤维液供液组件;在所述喷针架的侧壁环形阵列设置有若干用于喷射出纤维液的纤维喷针,纤维喷针内部与供液腔供液腔导通,纤维喷针朝向纺丝桶内壁延伸;

9、纤维液供液组件,纤维液供液组件包括若干纤维液泵,各纤维液泵的出液端通过连接管连接到各导通管上,纤维液泵为对应的导通管所连接的供液腔进行供液;

10、电极组件放电极组件,电极组件放电极组件包括第二放电板,第二放电板固定于喷针架一侧壁,第二放电板的外围朝向纤维喷针延伸并与纤维喷针导电接触;电极组件放电极组件还包括第一放电板,第一放电板通过设置于第一放电板内缘的绝缘环阵列固定于布置于支撑管上并位于喷针架下方,第一放电板的外径小于喷针架的外径;

11、以及,静电供电组件,静电供电组件包括纺丝放电回路和换向放电回路,纺丝放电回路包括纺丝放电电源,换向放电回路包括换向放电电源;其中纺丝放电电源的负极通过分路器连接至放电供电环的各个负向回路触点上,纺丝放电电源的正极通过分路器连接至各个第二放电板上;换向放电回路的负极通过分路器连接到各个第一放电板上,换向放电回路的正极通过分路器连接至放电供电环的各个正向回路触点上。

12、作为本发明的进一步改进,所述底座上通过连接柱固定有一个支撑底板,在支撑底板的外围设置有防护桶,所述防护桶的顶端设置有一个限位环,在限位环上设置有镶嵌到防护桶内壁和纺丝桶外壁之间的顶部滑动支撑环;在支撑底板的外围设置有镶嵌到防护桶内壁和纺丝桶外壁之间的底部滑动支撑环;顶部滑动支撑环和底部滑动支撑环采用尼龙制成,顶部滑动支撑环和底部滑动支撑环的内圈与纺丝桶的轴向两端外侧壁接触滑动支撑环可以为纺丝桶的旋转提供额外的旋转支撑,保证纺丝桶旋转时的稳定性,降低纺丝桶高速旋转时因为自身摆动导致的纺丝桶振动;在保证纺丝桶旋转稳定的同时,可以为受电供电环和放电供电环的紧密接触提供保证。

13、作为本发明的进一步改进,所述喷针架喷针架包括一个固定到支撑管壁面的支撑板,支撑板的下方通过环形阵列布置的拉紧螺栓固定有一个支撑框,纤维喷针垂直固定于支撑框的侧壁,支撑板与支撑框之间围成供液腔供液腔;支撑板与支撑框均采用尼龙或者聚甲醛制成聚甲醛的支撑板具有良阴绝缘效果和酸碱、高温耐受效果,可以保证供液腔内纤维液的性质稳定,也可以降低高压电极对喷针架乃至纤维液供液设备的影响。

14、作为本发明的进一步改进,第二放电板固定于支撑板上,第二放电板通过贯穿固定于支撑框底部并贯穿支撑板的拉紧螺栓拉紧螺栓贯穿支撑板固定于第二放电板上固定于支撑板上;本结构通过第二放电板实现供电、分体式的电极连接结构易于维护;拉紧螺栓固定稳定更高,拆卸安装的方便度也更高。

15、作为本发明的进一步改进,在吊架的顶端连接有调压罩壳,调压罩壳的内圈同轴阵列设置有若干浮动簧片,浮动簧片的通过其内圈固定到吊架上,调压罩壳的外缘圈固定有用于与纺丝桶内壁滑动密封接触的密封毛刷通过密封毛刷与纺丝桶内壁滑动密封接触,在调压罩壳底部阵列布置有若干排气孔,在调压罩壳的下方通过若干环形阵列布置的吊杆连接有一个纺丝上限位环,纺丝上限位环的外圈与纺丝桶的内壁之间设有滑动间隙;在纺丝桶的底部通过支撑台连接有一个纺丝下限位环;调压罩壳可以降低外部气流对纺丝过程的影响,同时也可以方便的排出高温纤维液的加热而膨胀的热空气和热量;限位环结构可以限制纺丝的活动区间,降低纺丝从纺丝桶内的溢出。

16、作为本发明的进一步改进,所述吊架包括一个外支撑管,外支撑管的顶端设置有用于与机械臂连接的连接座,在外支撑管的内部同轴固定连接有一个支撑上管,支撑上管的下端通过球形补偿器连接有支撑下管,所述喷丝组件和电极组件放电极组件固定于支撑下管上,在外支撑管侧壁上贯穿连接有一个侧支撑管,侧支撑管穿过外支撑管与支撑上管的顶端侧壁连通,连接管通过侧支撑管穿入到支撑上管内;球形的补偿器结构使得进液和排液管道动态分离,不仅可以降低因为供液振动振动给纤维喷针的影响,同时也可以降低上部调压罩壳因为纺丝桶旋转产生的振动给纤维喷针的影响。

17、作为本发明的进一步改进,在所述外支撑管的底部连接有一个转接罩壳,在转接罩壳内壁通过转接板环形阵列连接有若干液压减震筒,在支撑下管的顶端上固定有支撑盘,液压减震筒的前端通过若干不锈钢材质的弹性连接杆与支撑盘活动连接;液压减震筒可以提供一定的振动阻尼,实现低速振动的减震,而弹性连接杆的减震灵敏度较高且自身截面积较小,在起到支撑的同时,可以尽量降低振动的传递效率,同时,可以通过弹性连接杆的自身振动,消耗高速振动的能量。

18、作为本发明的进一步改进,所述调压罩壳包括一个环形的调压槽,排气孔布置于调压槽的底部,在调压槽内同轴固定有一个环形的过滤板,过滤板采用无纺棉布制成;在调压槽内对应过滤板的上方同轴设置有一个多孔镂空结构的防护板;在所述调压罩壳的底部环形阵列设置有若干扰流片,扰流片沿调压罩壳的径向轴线布置,扰流片的尖端朝向纺丝桶内壁延伸;调压槽可以为过快膨胀的热空气带来一定的膨胀区间,消除膨胀热空气直接冲击调压罩壳导致调压罩壳振动的情况;而过滤网可以在空气冷却收缩时,过滤从外部吸入带有杂质的空气,影响滤网质量;扰流片可以防止高速旋转的纺丝桶表面形成恒定的气流层,防止恒定气流冲击纺丝,导致纺丝断裂或者使得纺丝因为气流层的阻挡无法黏附到纺丝桶表面。

19、作为本发明的进一步改进,在纺丝桶的外侧环形阵列布置有若干与纺丝桶轴线同轴的镶嵌槽,所述电容介质和导电介质间隔的通过绝缘胶固定于各镶嵌槽内。

20、一种纤维纺丝机的纤维制造方法,包括如下步骤:

21、纺丝准备过程,包括:

22、步骤1,纺丝准备,纤维液的配液过程:称取18克plla,plla分子量为20万道尔顿,溶于300ml的ch2cl2与dmf的混合溶剂中,ch2cl2与dmf的体积比为1:9,最终制得质量-体积浓度为6g/ml的plla溶液,用封口膜封口,磁力搅拌5小时直至溶液均一透明,待用;

23、步骤2,纺丝准备,纤维喷针的定位过程:通过控制模块控制机械臂机构调节纤维喷针阵列的固定位置,使得纤维喷针的阵列的圆心与纤维接收层的圆心重合,同时,使纤维喷针阵列区域与纤维接收层区域对齐;

24、步骤3,纺丝准备,纺丝参数的设置:纤维液泵为精密注射泵,包括若干阵列布置的注射器,通过精密注射泵的推动,使得纤维液挤出,在注射器的储液空间内加入纤维液;取步骤1所得溶液250ml平均注入纤维液泵的各个注射器中,操作控制模块设置纤维液泵的工作速率,调节各纤维液泵对供液腔的进液速率为20ml/h,操作控制模块设置旋转驱动电机,使得纤维接收层相对纤维喷针阵列的转速为60rpm;操作控制模块调节机械臂机构,使得纤维喷针端部与纤维接收层表面的垂直距离为15cm;操作控制模块打开静电供电组件,使得纺丝放电电源和换向放电电源的电压值为20kv,同时检测纺丝放点电源和换向放电电源的电流值是否为0ma,确保不漏电,通过控制模块启动纤维液泵、旋转驱动机构开始纺丝;

25、纺丝过程:

26、第一步,纺丝桶的布置,在纤维纺丝机的纺丝桶外壁设置间隔阵列布置的电容介质和导电介质,在纺丝桶内壁阵列设置长条形的导电层,导电层沿纺丝桶轴线布置,导电层依次与电容介质与导电介质导通,在纺丝桶的底部设置受电供电环,受电供电环阵列设置分别用于电容介质和导电介质导通的正向回路连接片和负向回路连接片;在纺丝桶的旋转支架上设置一个放电供电环,在放电供电环上环形阵列设置有若干负向回路触点和若干正向回路触点,负向回路触点与正向回路触点间隔布置;将受电供电环与放电供电环接触;

27、第二步,纤维喷针的布置,在纤维纺丝机的纺丝桶中部通过支撑管吊装固定若干纤维喷针阵列,各纤维喷针阵列通过支撑管连通输送纤维液,每个纤维喷针阵列上设置若干个环形阵列布置的纤维喷针;通过纤维液供液设备对纤维喷针进行供液,在纤维喷针阵列上设置一个第二放电板,第二放电板外缘与纤维喷针导通接触;

28、第三步,第一放电板的布置,在相邻的两个纤维喷针阵列之间的位置放置一个第一放电板;第四步,静电供电组件的布置,静电供电组件包括纺丝放电回路和换向放电回路,纺丝放电回路包括纺丝放电电源,换向放电回路包括换向放电电源;其中纺丝放电电源的负极通过分路器连接至放电供电环的各个负向回路触点上,纺丝放电电源的正极通过分路器连接至各个第二放电板上;换向放电回路的负极通过分路器连接到各个第一放电板上,换向放电回路的正极通过分路器连接至放电供电环的各个正向回路触点上;

29、第五步,纺丝桶的驱动,在纺丝桶的旋转支架上设置旋转驱动电机,通过旋转驱动电机驱动纺丝桶旋转;

30、第六步,纤维液的释放,纤维液泵为精密注射泵,包括若干阵列布置的注射器,通过精密注射泵的推动,使得各个注射器的注射活塞移动,使得纤维液泵内部的纤维液输送至供液腔内,供液腔上环形阵列布置的纤维喷针会挤出纺丝液滴,纺丝液滴在静电场的驱动下拉扯成纤维;

31、第七步,纺丝过程,首先,工步1,负向回路触点与负向回路连接片导通,正向回路触点与正向回路连接片导通,此时,纺丝放电回路导通,导电介质所连接的导电层处于电势较低的一侧,纤维喷针所连接的第二放电板为电势较高的一侧,电荷沿电场方向朝向局部的导电层移动,也就是朝向纺丝桶表面移动,而此时换向放电回路中所串联的电容介质会进行快速的充电,电容介质充电完成后,整个换向放电回路会处于断开状态,使得电容介质所连接的导电层以及第一放电板之间不具有电场,纤维液不会受换向放电回路的电场驱动,纤维液固化形成的纤维会先朝向纺丝桶内壁移动,然后,纺丝桶继续旋转,在纺丝桶的正向回路连接片处于正向回路触点与负向回路触点之间的位置时,失去电势的电容会迅速的放电并清空,工步2,负向回路触点与正向回路连接片导通,此时,导电介质串联入换向放电回路,使得此时导电介质所连接的导电层会处于换向放电回路电势较高的一侧,而第一放电板处于电势较低的一侧,电荷会沿换向放电回路的电场移动,固化后的纤维会随着电荷朝向电势较低的第一放电板移动,此时,朝向纺丝桶移动的固化后的部分纺丝会重新朝向纺丝桶中心位置移动,朝向中心位置移动时,纺丝会因为折弯而发生弯曲;工步2时,电容介质串联入纺丝放电回路中,电容介质充满电后,纺丝放电回路断开,纺丝放电回路无法产生电场;然后,纺丝桶继续旋转,电容介质继续放电,再然后,工步3,纺丝桶的电极状态会重新回到工步1的状态,纺丝会重新在纺丝放电回路电场的驱动下重新的移动到纺丝桶表面;如此往复,通过若干个工步1至工步2的重复,使得纺丝桶在旋转绕丝的过程中,纺丝会被纺丝桶表面往复的折返而发生弯曲,使得纺丝在局部弯曲状态下黏附到纺丝桶表面,最终获得由扭曲的纺丝制成的纤维膜,将纤维膜从纤维接收层上取下,裁开并晾干获得最终成品。

32、本发明的有益效果是:

33、1、本发明通过快速旋转的纺丝桶配合以阵列布置的纤维液喷射管实现纺丝的阵列有序纺丝,相比于现有技术中的单纤维喷针的摆动式纺丝,本结构纺丝更为均匀,仅需要动态的控制纺丝桶上阴电极就可以实现均匀的纺丝。

34、2、本发明通过旋转驱动的往复的负极电和正极电在纺丝桶内壁实现反复的、具有一定间隔的电极控制,从而实现带静电的纺丝可以在纺丝桶内在电极的驱动下发生弯曲,弯曲的纺丝线通过堆叠,相比于直线牵引的纺丝线可以具有更为均匀的堆叠密度,从而保证滤网或者滤膜上过滤孔的均匀度,同时弯曲的纺丝可以为过滤膜或者过滤网带来更大的弹性余量,不容易因为纺丝的局部弯折或者过度拉伸而发生破损。

- 还没有人留言评论。精彩留言会获得点赞!