热压工具、具有热压工具的热压装置和热压预制件的方法与流程

本发明描述了一种用于热压装置的工具部件、一种热压装置和一种用于热压由含有纤维的材料制成的预制件的方法。含纤维材料被越来越多地使用,例如为了制造用于食品的包装(如碗、胶囊、盒子等)和用于消费品的包装(如电子设备等)以及饮料容器。在此,纤维材料通常含有天然纤维,其例如来自可再生原料或废纸。天然纤维在所谓的原浆中与水、以及可能还有其他的添加剂、如淀粉、混合。此外,添加剂可能会影响颜色、屏蔽属性和机械特性。这种原浆可以含有例如0.5至10%比重的天然纤维。天然纤维的比例取决于用于制造包装等的工艺以及待制造产品的产品特性。

背景技术:

1、通常,由原浆生产含纤维的产品分几个工序进行。首先,原浆以浆原料的形式提供,并且一个具有抽吸工具的抽吸主体至少部分地浸没在原浆中,该抽吸工具的几何形状基本上匹配待制造的产品。在浸入过程中,通过与相应的装置处于连接状态的抽吸工具中的开口进行抽吸,在这个过程中,来自原浆的纤维聚集在抽吸工具上。这些纤维通过抽吸工具被带入预压制工具中,在此形成预制件。在该预压制过程中,纤维被压制成预制件,并且预制件的含水量降低。

2、在随后的工作步骤中,通常在热压中将预制件压制成成品。在此,预制件被带入到热压工具中,该热压工具包括工具的下半部分和工具的上半部分,它们都被加热。在热压工具中,预制件在施加热量的情况下被压入一个腔内,在此,通过压力和热量逼出残余湿度,从而使得含有大约60%比重的残余湿含量的预制件在热压过后仅仅还具有例如5%比重的残余湿含量。在热压过程中产生的水蒸气在热压过程中经由热压工具中的腔及通道中的开口被排吸。为此设计了一种制造相对真空的排吸装置。这种排吸在此通常由工具的下半部分完成。为此设计了真空泵或另一种起相同作用的装置,并将其与腔中的开口流体相连。

3、热压工具和使用上述热压方法的制造工艺例如由专利de 10 2019 127 562 a1中公知。

4、在热压中至关重要的是,要将具有较高含水量的预制件充分加热,并将其压制足够长的时间,以在成品中实现期望的残余湿度,并将纤维压紧。为此通常每次的热压过程都需要非常长的循环时间,以确保容纳在热压工具中的所有预制件都满足所要求的最大残余湿含量。

5、然而,压紧时间过长会浪费循环时间,从而比实际需要的循环时间更长。如果选择的循环时间太短,则并非热压工具中的所有预制件都能被充分加热和压紧,从而必须将一部分热压后的预制件作为废品丢弃,因为这些预制件太潮湿和/或有损坏。例如,因为太潮湿的预制件可能会在打开热压工具时仍然“粘在”上方的热压工具上,并且/或者至少部分地撕破,这就造成了损坏。

6、已经发现的是,尤其是当热压工具具有多个其中放入了预制件的腔时,则一开始经由调温装置加热的腔以及至少部分地构成这些腔的工具部件在热压过程中经受不同程度的温度波动。于是例如预制件的高水含量对腔的接触面的温度造成显著影响。由于预制件在热压之前可能具有不同的水含量,因此也会导致腔和热压工具被不同程度地“冷却”。在这种情况下此外还发现,尤其是腔的接触面的表面温度对于每个腔而言有很多的变化,具体取决于腔在热压工具中的位置。

7、此外已经发现的是,如果热压工具的关闭速度,即热压工具的两个工具部件相对于彼此移动的速度,不适应水从预制件中的排出,则会产生相对于(局部)可蒸发的水分更少的水,从而让吸走的能量不足以将表面温度冷却至沸点(表面温度>沸点),从而“浪费”了循环时间。

8、此外,也不能调适在腔内产生水的闭合速度,从而会释放掉相比(局部)在指定的时间窗口内可以蒸发的水分更多的水,其中从腔中吸走的热能导致腔中的接触面的表面温度冷却到低于纤维材料在主导压力下的典型沸点温度(表面温度<沸点温度)。因此不能有效地利用循环时间/周期,因为腔的表面被过度冷却。因此必须得增加循环时间。

9、此外,可能由于闭合速度过快而导致蒸汽生成速度过快,并产生局部的“蒸汽垫”。在此,可能因为在腔内的封闭的局部空间内发生蒸汽向四周的球形扩散,并伴随着压力的身高,从而可能让容纳在其中的预制件破裂。此外,蒸汽可能会因为“堵塞”而不能通过现有的开口足够快地逸出,并且压力的增加此外也会导致水或者说预制件的原浆中携带的液体的沸点升高,从而使得成品看起来“更湿”,因为从腔的表面无法带走足够的能量。“堵塞”指的是堵住或关闭开口和/或通道,例如当产生的水蒸气超过能够排放的量。

技术实现思路

1、因此,在用纤维材料制造产品时存在巨大的改进潜力,尤其是在热压工艺步骤和所需工具方面。迄今为止,利用已知的工具和方法还不可能解决上述问题,即,在相应短的循环时间内充分加热预制件,从而减少废品。

2、因此,本发明的任务是提供一种热压工具和一种方法,它们能提供由纤维材料制成的热压预制件(成品),其不超过可预定的残余湿含量,同时不产生废品,或者至少与已知的方法和热压工具相比产生更少的废品。此外还要优化循环时间,以避免在时间、能源和材料周转方面浪费资源。

3、上述任务通过一种用于热压装置的工具部件得以解决,其具有第一工具主体,其在至少一侧上具有至少一个第一模制装置,该模制装置具有用于待容纳的预制件的第一接触面,其中,所述第一工具主体由导热材料制成并且具有第一调温装置,其被构造用于为所述第一工具主体和所述至少一个第一模制装置调温,其中,所述至少一个第一模制装置在用于待容纳的预制件的第一接触面上具有第一开口,这些开口通往第一工具主体中的至少一个第一通道,其中,所述至少一个第一通道从所述第一开口通往至少一个第一接口,

4、在此设计了至少一个第二开口,这些开口与所述至少一个第一接口分开地提供了与所述至少一个第一模制装置的第一开口的流体连接。

5、一般而言,已经发现的是,在至少一个互补地构成的第二模制装置的第一接触面和第二接触面之间形成的腔的表面温度,尤其是第一和第二接触面的表面温度,无论周期开始时的温度水平如何,基于由于闭合力产生的、从预制件中来自原浆的过量的水或液体或流体,会剧烈下降。因此,具有热压工具(其具有第一工具组件,例如工具的下半部分,和第二工具组件,例如工具的下半部分)的热压装置在至少一个腔的接触面的表面温度降到对于热压流程而言临界的水平之下时就不能有效地发挥作用,因为过量的水不能蒸发。在此,第一工具部件和第二工具部件可以如下地构成,即,使得腔在热压期间紧密闭合。从而在热压过程中节省了能量,因为例如不会有水蒸气逸出,从而导致腔的冷却。为此,可以相应地构造第一模制装置和相配合的第二模制装置,并在热压过程中将它们相应地用力压紧在一起。在进一步的实施方式中,可以有意设计局部的不密封,从而在第一模制装置和第二模制装置之间的腔内制造第二开口,其由此例如可以在排吸腔内形成的水蒸气时提供“副气流”。

6、在热压工具中,在第一工具部件中的第一模制装置的第一接触面和第二工具部件中第二模制装置的第二接触面之间形成腔。

7、在压紧热压工具的第一工具部件和第二工具部件时,来自初级产品(预制件)的原浆的、产生的多余水分或流体流到腔的表面/接触面上,并且在表面温度足够高时蒸发,这同样可能导致温度水平的短暂骤降。在随后的进程中,工具部件的直接靠在周围的材料容量为靠近表面的区域提供热量,并因此非常迅速地将接触面恢复到与所需的总功率相对应的平均水平。第一工具主体和模制装置为此例如可以由金属或金属合金制成,并且在此具有很好的导热性能。例如,所述第一工具主体和所述至少一个第一模制装置由铝构成,在此,其他金属和金属合金也是合适的。在选择材料时,此外必须考虑要达到的温度、材料的储热能力(容量)以及原浆及其成分的组成。第一工具主体和所述至少一个模制装置也可以例如具有涂层,该涂层既可用于保护表面免受损坏,也/或者与原浆/水和/或工具装置的其中一个组成部分相互作用。

8、通过涂层例如也可以保护第一工具主体的表面上和/或所述至少一个第一模制装置的第一接触面上的传感器元件。此外还可以调适涂层的性能,使之适应工具的要求。

9、此外,所述至少一个模制装置可以是第一工具主体的一体化的组成部分。于是例如可以将所述至少一个模制装置设计成第一工具主体中的凸部或凹部,并且在此制造出待制造产品的凹部和凸部。

10、在进一步的实施方式中,所述至少一个第一模制装置可以可互换地与第一模具主体连接。为此,不仅第一工具主体而且所述至少一个第一模制装置都具有相配合的紧固件。例如可以经由螺丝,通过第一工具主体和至少一个第一模制装置的紧固件,实现所述第一模制装置和所述至少一个第一工具主体的连接。这些紧固件例如可以是带有或不带有螺纹、螺栓、钩、滑轨等的开口。

11、传统而言,热压工具和相关的工具部件通常具有多个模制装置或腔,从而可以在热压过程中相应地同时生产多个产品。当存在多个腔或者说模制装置的情况下,上述问题更容易凸显出来,以至于例如基于预制件的不同湿含量、和腔或模制装置的表面上因位置不同造成的温度波动、以及因此形成的不同压力和温度,可能导致不同的蒸发进程并因此也导致“堵塞”。此外还可以在第一工具部件中设计多个第一通道,它们到排吸装置有不同长度的涌流路径,从而由此额外地影响腔内和第一通道内的状态。

12、给出的工具部件通过所述至少一个第二开口提供了一种上述问题的解决方案,尤其是在具有多个第一模制装置或腔的情况下,所述第二开口在与所述至少一个第一接口隔开的情况下与所述至少一个第一模制装置的第一开口的流体连接,从而不在腔中发生“堵塞”,并且通过所有的腔内进行压力平衡从而让不同腔中的流体的沸点调节一致。从而不会因为大的温差导致腔中的沸点不同,因此由此不会增加腔中局部引起的温差(这种温差是由腔在工具主体上的位置引起的,并与腔之间的邻近程度相关),因此对热压的影响较小。因此,本文提出的解决方案提供了为热压过程确定周期时间的可能性,该循环时间对于同时生产的所有预制件来说足够长,从而不会浪费周期时间。

13、经由第一开口,可以让热压过程中从原浆产生的流体(气态的或液态的)经由所述至少一个第一通道被抽走,或者以其他方式排出。流体通常是在腔的热表面上蒸发的水。因此,水蒸气通常从腔中被排出。为此,相应的装置(例如真空泵)可以与第一接口相连。流体的排出(其中,“流体”不仅包括气态的也包括液态的物质,并且还代表水以及来自原浆的水性溶液)例如可以在压力低于环境压力时完成。例如由此提供的真空可以具有0.2至0.9巴的绝对压力。所述至少一个第二开口在经由第一开口排出例如水蒸气时提供与周围环境、气体或混合气体储存器或用于提供气体或混合气体的设备(泵、径向压缩机等)的流体连接。因此,不仅从腔中抽走气态的和/或液态的流体,而且还同时吸取了气体或混合气体,例如环境空气。结果就使得能够调节所述至少一个第一通道中的和所有腔处的压力,使之与环境压力或者气体/混合气体压力平衡,而气体/混合气体压力根据供应方式(例如由于由压缩机供应等)可能不同于环境压力。

14、根据这里选择的定义,即使“闭合”的连接仅在第一工具部件和第二工具部件处于闭合状态下才存在,在第一模制装置和第二模制装置之间的连接区域内设置的第二开口(例如由导槽构成)和第一开口之间也存在流体连接。这意味着,工具部件中的连接也经由第一模制装置的表面沿着接触面存在。在此,所述至少一个第二开口可以由第一模制装置和/或具有与之互补的结构的第二模制装置的接触区域中的凹部构成,从而让所述至少一个第二开口不需要封闭的卷边。

15、由于额外地吸取了气体、混合气体或环境空气,所以可以经由第一接触面中的第一开口或从所述至少一个腔中以不同的压力完成对流体的排吸。例如,由于同时吸取了气体、混合气体或环境空气,所以可以经由所述至少一个第一接口以轻微的低压(小于1巴)完成抽吸排放。

16、总体而言,通过提供气体或混合气体的副流(其中,混合气体还包括环境空气)得以实现的是,不发生“堵塞”,因为例如与常规存在低压相比,可以从腔中排走更多的“蒸汽体积”。

17、于是,例如对于接近环境压力(约1巴)的体积流,抽走的“蒸汽体积”比低压时(例如0.5巴)更多。如果提供的气体或混合气体的副流具有更高的压力(大于1巴),就有更大的可能性将例如水蒸气从腔中排出或吸取。除其他因素外,水副流的饱和度也对此至关重要。饱和度越低,可以从腔中可以吸取的水更多,从而排走或抽走更多的水。此外,当气体或混合气体的量经由副流增加,或用来提供气体或混合气体的压力增加,则每单位时间排走在腔的热的接触面处蒸发的水分的能力就提升。

18、来自原浆的流体(尤其是水)的蒸发焓在此基本上与腔中的温度水平无关,并且比加热到蒸发温度的能量高出很多倍。因此,以尽可能多的有效压力去除产生的水蒸气是有利的。

19、总的来说,通过本文所述的工具部件,实现了在排出通道(至少一个第一通道)中实现压力平衡的情况下对热压工具的腔中的沸点的进行调节一致,此时,从预制件排出的流体的体积显著增加,而不让循环时间/周期时间受到影响。这里提出的解决方案在耗费相对少的情况下显著改良了热压过程从而改良了纤维材料产品的最终制成。

20、第一通道的第一接口可以实现为不同的形式。于是,第一接口只能具有到第一工具主体外部的另一通道的连接。在进一步的实施方式中,第一接头可以具有用于与相配合的连接元件联接的连接元件。在进一步的实施方式中,所述至少一个第一接口还可以具有阀,这个阀是可调节的,以用于排吸和提供真空。

21、所述至少一个第二开口可以设置在第一工具主体和/或至少一个第一模制装置上。如上所述,所述至少一个第二开口可以构造成第一模制装置的接触区域中的凹部,该凹部在与第二模制装置连接的状态下提供该开口和相对应的第一接触面的第一开口之间的流体连接。这些第二开口的构造方式包括相对较小的、圆形的、椭圆形的或切槽形式的开口。与其它的第二开口一样,这些第二开口的开口宽度在此以如下方式确定,即,使得经由腔内提供的气体或混合气体的副流不会导致那里的主导状态崩溃。由于这些状态取决于待制造产品的从而腔的尺寸、预制件的湿含量和周期时间以及参与的介质,因此对这些状态(尤其是温度和压力)的限制(其又用于确定第二开口的尺寸)的说明不与第二开口的开口宽度放在一起。然而,由此可知,所述至少一个第二开口的开口宽度取决于此,并且相应地确定。所述至少一个第二开口还是可以例如也设置在第一工具主体中,并且与所述至少一个第一通道和/或第一开口流体连接。

22、在进一步的实施方式中,第一工具主体可以具有至少一个第二通道,其与所述至少一个第一通道和所述至少一个第二开口流体连接。在再进一步的实施方式中,所述至少一个第二通道可经由第一工具主体中的至少一个第二接头与周围环境、气体或混合气体的储存器或用于提供气体或混合气体副流的装置(例如压缩机)流体连接。

23、所述至少一个第二接头可以与第一接头一样实现为不同的形式,例如构造成开口。在所述至少一个第二接头上也可以设计连接元件,其使得能够实现与阀的联接。在进一步的实施方式中,连接元件本身也可以构成第二接头。

24、此外,在进一步的实施方式中,所述至少一个第二开口还可以与周围环境、气体存储器或用于提供气体或混合气体的装置相连。

25、在进一步的实施方式中,工具部件可以具有至少一个用于调节所述至少一个第二开口的开口宽度的调节元件。这些调节元件在此用于调节输送的副流的流量。根据具体的实施方式,调节元件例如可以实现为阀或例如实现为挡板。

26、在进一步的实施方式中,所述至少一个第二开口和/或所述至少一个第一通道可以具有至少一个阀,通过该阀可以控制输送的气体或混合气体的副流的流量。因此,可以针对模具主体中的腔和/或通道中的、不同的、测得的或检测到的状态、预制件的不同湿含量和/或相应产品的不同的腔安排调适。第二接头也可以与阀连接,或具有阀。

27、由此可以调节被吸取气体或气体混合物(例如环境空气)的量。因此,可以对排出多少流体(例如水蒸气)产生显著的影响。尤其是在对热压过程的连续监控中,可以持久地调节排出的流体量、腔中的温度,从而调节工具部件的通道或腔中的沸点和压力,使得它们适应预设的、就循环时间或周期时间而言的最佳状态。

28、在更进一步的改进方案中,可以将调节元件例如实现为挡板,其可移动地布置在第一工具主体上,并且其自身具有至少一个开口,这个开口在中立位置上时与至少一个第二开口重叠。如果挡板被移位或以其他方式移位(例如扭转、倾斜等),则导致所述至少一个第二开口的开口宽度发生变化。例如,在具有多个、尤其是平行的第二通道的实施方式中,其中,相对应的第二开口布置在第一工具主体的一侧上,具有相应开口的挡板可移动地布置。通过推移挡板,就可以同时改变所有第二开口的开口宽度。例如要让第二开口的开口宽度适应新的产品或者说腔,或者适应腔内状态的变化和/或预制件属性的变化,就可以这样做。例如可以由操作员手动执行挡板的移动,其中,为此例如松开锁紧件(如螺丝)并且可以在新设置后再次锁定,也可以通过电机锁定。电机驱控例如可以依据测量到的、检测到的和/或计算出的状态和/或参数的值进行。

29、在进一步的实施方式中,热压部件可以具有在第一工具主体内延伸的多个第二通道。由此例如将导致:与工具主体仅具有一个第一通道的传统实施方式以及仅具有一个第二通道的实施方式相比,相对大量的流体在短时间内排出。此外,“堵塞”进一步减少,即使在强烈的蒸汽形成的情况下,也可确保工具主体中的通道具有足够的容量,以容纳可变体积的流体或水蒸汽。此外,这还可确保腔中的沸点和通道中的压力相互平衡或者说达到相同的水平。

30、在进一步的实施方式中,第二通道可以彼此平行地延伸。此外,彼此平行延伸的第二通道相互之间可以经由例如与第二通道交叉的连接导管相连。由此确保了被吸取的气体或混合气体(例如环境空气)能够以足够的量到达工具部件的各个腔,以便能够在通道中不出现短期的压力上升的情况下排出流体(例如水蒸气)。例如,在热压时可以在短期内产生大量的水蒸气。工具主体中的通道通常被设计成具有相对较小的直径(例如在1至5mm的范围内),从而每个时间单位只能排出有限的水蒸气的量。出于储热能力的原因,第二通道的直径不能选择任意地大,因为否则因为被吸取的环境空气(其在正常室温下为例如20℃)导致第二通道剧烈降温,或因为气体/混合气体而具有与之差别很大的温度,这将随后导致工具主体从而第一模制装置的冷却,其中,工具主体和第一模制装置例如在150℃至250℃的温度范围内工作。通道互连得越紧密,就越能确保即使在水蒸气的短期峰值时也能够排出足够量的水蒸气,并且在腔或通道中不会出现局部的压力峰值。这也防止了单个腔中的沸点的局部升高。

31、在进一步的实施方式中,在工具主体中延伸的、用于从预制件中排出流体(例如水蒸气)的通道可以具有朝向第一接口逐渐增大的直径。恰恰是在具有多个腔的方式中,工具主体内通常有多个通道延伸,它们终止于一个共同的、具有一个第一接口的第一通道处。这个共同的第一通道必须在每单位时间内排走更多体积量的蒸发流体,就如来自腔的各个通道,因此需要相应更大的直径。直径的设计在此可以依据工具主体的构造以及腔或模制装置的数量和构造来确定。

32、上述任务还通过具有至少一个根据上述实施方式所述的第一工具部件和至少一个第二工具部件的热压装置得以解决,其中,所述第二工具部件具有由导热材料制成的第二工具主体,并且所述第二工具主体在至少一侧上具有至少一个第二模制装置,其与所述至少一个第一模制装置互补地构成,并且在其表面上具有用于待容纳的预制件的第二接触面,从而当所述至少一个第一工具部件和所述至少一个第二工具部件为了热压预制件而彼此压紧时,在所述第一接触面和所述第二接触面之间分别形成一个用于待容纳的预制件的腔。

33、所述第一工具部件和所述第二工具部件被如下地设计,即,使得它们具有相配合的模制装置,它们在闭合状态下构成用于相互压紧的预制件的腔。此外,第一工具部件和第二工具部件可以基本上类似地构成,其中,第一工具部件与第二工具部件例如由相同的材料制成并且可以具有相同的涂层。

34、具有这种构造的热压装置使得能够在热压过程中从预制件中制造出产品的造型,其中,保持了短的周期时间/循环时间,并且在指定的框架内制成预制件/产品,也就是说它们具有最大的残余湿含量,并且在制造过程中不发生“堵塞”。如上所述,这是通过以下方式实现的,即,在热压过程中,在排吸流体(例如水蒸气)时,经由第一工具部件的至少一个第二开口额外地输入气体、混合气体或环境空气。这允许在第一工具主体的通道中进行压力补偿,并调整不同腔中的沸点达到平衡。此外还可以排放更大体积量的流体(例如水蒸气)。

35、不仅所述至少一个第一模制装置而且所述至少一个第二模制装置都可以像第一工具主体和第二工具主体一样,由具有很好导热性并且此外相应地还可以抵抗纤维和原浆以及逸出的水蒸气造成的损坏的材料制成。尤其是可以考虑将金属和合金作为材料。例如,所述至少一个第一模制装置和所述至少一个第二模制装置可以由铝构成。

36、在进一步的实施方式中,所述第二工具部件可以具有第二调温装置,其被构造成为第二工具主体和所述至少一个第二模制装置调节温度。除了加热第一工具部件之外,经由第二调温装置此外还可以对第二工具部件进行加热。在这里,第一工具部件和第二工具部件基本上可以达到相同的温度或不同的温度。借此可以实现对腔内的预制件的定向加热。此外,由此例如可以考虑到以下事实,即,预制件首先放置在第一接触面或第二接触面上,由于包含在预制件中的液体(水),导致这些接触面冷却。例如因此可能让这些接触面被更强烈地加热,从而在热压过程中,当第一工具部件和第二工具部件相对压靠时,可以将基本上相等的热能引入腔内的预制件的两侧。

37、所述第一调温装置和/或第二调温装置例如可以包括被插入到第一工具主体和/或第二工具主体中的加热筒。调温装置的构造以及加热筒的数量取决于工具部件的构造方式(尺寸、材料/原料)、模制装置的数量及其构造方式(尺寸和体积)。

38、在进一步的实施方式中,第一调温装置和/或第二调温装置还可以具有其他的加热装置,其被构造成加热第一工具主体和/或第二工具主体以及布置其上的模制装置。

39、在进一步的实施方式中,第一工具部件和第二工具部件的温度可以在热压装置运行期间在调节带有热压工具(其具有第一工具部件和第二工具部件)的热压装置的方法中进行调适。为此例如可以考虑热压期间检测到的值。此外也可以使用在热压过程之后和热压过程之前检测到的值。此外,也可以为此使用事先确定的或准备好的、参与该流程的组件和材料的各个值和数据。这些值例如可以是热压工具中的温度,尤其是腔中的温度,以及在这里是第一接触面和/或第二接触面的表面温度、腔内的压力、所述至少一个第一通道的压力、所述至少一个第二通道的压力、所述至少一个第三通道的压力和/或第二工具主体内的至少一个另外的通道的压力、预制件/成品的重量、加热第一工具主体和/或第二工具主体所需的能量、被输送的气体或混合气体(例如环境空气)的副流的温度、被输送的气体或混合气体的温度或从热压工具中排出的流体的温度、原浆的组成、预制件/成品的电导率和/或参考值,其中参考值指的是例如工具主体的芯部温度或低于并非常接近腔中接触面的温度。然后使用参考值推导出接触面上的表面温度。于是例如预先确定工具主体内腔中接触面在距离表面以下例如5mm处的主导温度。同时,通过单独的测量装置测量实际的表面温度。可以针对多个参考值(工具主体中的温度)确定接触面上的相应表面温度。这提供了在热压过程期间经由安装在工具主体内接触面以下的热传感器推导出接触面的表面上的主导温度的可能性。在此,也可以在将潮湿的预制件放置到接触面上预先确定相应的参考值,以便为这些参考值考虑对表面温度的影响。

40、在进一步的实施方式中,所述至少一个第二模制装置在所述用于待容纳的预制件的第二接触面上具有第三开口,这些第三开口通向第二工具主体中的第三通道,其中,所述至少一个第三通道从第三开口通向至少一个第三接口。这提供了从两侧排放从预制件出来的流体的可能性。为此可以在进一步的实施方式中例如经由第三接口连接抽吸装置。在此可以用像是用于第一接口一样的抽吸装置。此外,类似于第一工具主体的所述至少一个第二通道,还可以在第二工具主体中提供额外的通道,经由这个通道输送气体、混合气体或环境空气。借此可以在第二接触面上形成“气垫”,因为泄漏的流体总是可以排出,并且腔朝向预制件的两侧不会堵塞。

41、在第一接触面和/或第二接触面的表面上可以布置用于温度检测的传感器元件。尤其是可以在模制装置的不同位置处设置多个传感器元件,以检测腔中的局部主导温度,然后借此在进一步的实施方式中也控制闭合速度、循环时间、通过调温装置加热工具、和阀的位置以及可能还控制排吸装置的功率或者用于输送气体或混合气体副流的输送装置的功率。

42、在进一步的实施例中,可以额外地或者作为替选地将用于确定接触面的表面温度的传感器元件布置在表面下方,它们检测出温度参考值,这些温度参考值还是作为接触面上相应的、预先查明的表面温度。在这里,实际的表面温度与工具主体中低于表面温度的参考温度之间的差异越小,那么传感器元件到表面的距离就越小。例如用于检测温度的传感器元件可以布置在表面下方几毫米处,例如在1mm到5mm的范围内。传感器元件离表面越近,就能够越快速地检测到温度变化,这在以下时刻尤为重要,即,在置入潮湿的预制件时和在热压过程开始将流体/水压出时,此时接触面的表面温度下降。在传感器元件到接触面的表面的距离较大时,即使工具主体具有相对较高的导热性,传感器元件也会滞后,从而对温度变化的检测也相对较迟。

43、在进一步的实施方式中,在所述至少一个第一模制装置和所述至少一个第二模制装置之间的接触区域中可以形成至少一个第二开口。为此,所述至少一个第一模制装置和所述至少一个第二模制装置的相应的接触区域有部分区段例如具有凹部,这些凹部在第一模制装置和第二模制装置处于连接状态时一起构成一个开口,这个开口部分地由所述至少一个第一模制装置的围绕着开口的区域构成,并且部分地由所述至少一个第二模制装置的周围着开口的区域构成。在再进一步的实施方式中,在此所述至少一个第二开口也可以由所述至少一个第一模制装置的连接区域中或者所述至少一个第二模制装置的连接区域中的凹部构成。

44、此外,第二开口也可以布置在至少一个第一模制装置和/或至少一个第二模制装置的连接区域下方。这种第二开口还可以以规律的或不规律的间隔围绕着第一模制装置和/或第二模制装置延伸。

45、此外,上述任务还通过一种用于在使用按照以上实施方式中任一项所述的热压装置的情况下热压由含纤维的材料制成的预制件的方法,其中,第一工具部件具有第一工具主体和至少一个第一模制装置,并且第二工具部件具有第二工具主体和至少一个与所述至少一个第一模制装置互补地构成的第二模制装置,所述方法具有以下步骤:

46、-提供至少一个由含纤维的材料制成的预制件,

47、-经由至少一个第一调温装置加热至少所述第一工具主体和所述至少一个第一模制装置,

48、-将所述至少一个预制件放置到所述至少一个第一模制装置的第一接触面上,

49、-相对于第二工具部件移动所述第二工具部件,其中,所述至少一个预制件与所述至少一个第二模制装置的所述第二接触面贴靠,

50、-相对压紧所述第一工具部件和所述第二工具部件,直至所述第一接触面和所述第二接触面构成至少一个封闭的腔,

51、其中,因为经由所述第一调温装置产生的热输入和通过相互压紧所述第一工具部件和所述第二工具部件产生的压力而从所述至少一个第一预制件中蒸发的残余湿度,经由至少所述第一开口、所述至少一个第一通道和所述第一接口排出,其中,经由至少一个与所述至少一个第一接口分开地提供与所述至少一个第一模制装置的第一开口的流体连接的第二开口,在排吸蒸发的残余湿度期间,完成具有相对于排吸的水蒸气不同水饱和度的气体或混合气体的带入。

52、经由与所述至少一个第一模制装置的第一开口流体连接的至少一个第二开口,在此可以在排吸蒸发的残余湿含量期间由排吸装置同时被吸入气体或混合气体(例如环境空气)。依据以这种方式带入的副流的流量及其水饱和度,借此可以在调节一致腔中的热力学条件时,总是可以充分地排出水蒸气,而不会让热压所需的环境参数崩溃。例如,当腔中的温度急剧下降和/或腔中的压力急剧变化时,就有可能导致这种崩溃。因此,所述方法能够为从相对潮湿的原浆中热压制造预制件优化生产时间或循环时间,其中,可以在调节一致通往腔的第一通道中的压力时,在同时改善水蒸气的排出的情况下,实现各个腔中的沸点的调节一致,正如下文针对热压装置的热压工具的工具部件以及针对热压装置所述的那样。

53、在所述方法中,额外地还可以对第二工具部件和所述至少一个第二模制装置进行温度调节,其中,可以经由第一接触面和第二接触面实现均匀的加热或为此目的有区别的加热。

54、在进一步的实施方式中,所述方法还用于对热压过程进行调节,其中,循环时间、在压紧第一工具部件和第二工具部件时经由相应的压力机制造的压力、以及被吸取的流体的量(例如通过调节排吸功率)以及也许还有用于吸入气体或混合气体(例如环境空气)的通道处的阀门的位置、以及闭合速度(即第一工具部件和第二工具部件相对于彼此移动的速度)都经由控制系统进行调节。为此,控制系统与能够改变或影响上述设置和参数的设备处于连接状态。

55、通过可以如上所述布置的传感器元件(温度测量装置或用于检测表面温度的工具),可以检测和确定工具部件中的温度,其中,经由控制系统依据这些温度就可以调节闭合速度、循环时间、排吸功率和/或阀的位置。

56、在进一步的实施方式中,气体或混合气体可以来自所述至少一个工具部件的周围环境或由进给装置提供,其中,通过进给装置至少在至少一个腔内调节经由所述至少一个第二开口输送的气体或混合气体的温度和/或压力。

57、进给装置例如可以具有压缩机,它带入环境空气、气体(例如氧气)或另一种比环境空气的压力更高的混合气体。在此可能发生的是,用来经由排吸装置将水蒸气从腔内抽走的低压不能保持在经由排吸装置提供的水平。在此重要的是,至少要保持在规定的方向上排出水蒸气的吸取效果,或者必要时通过提供的气体或混合气体副流的超压提供支持(朝着排吸装置的方向“吹出”水蒸气)。

58、在进一步的实施方式中,蒸发的残余湿含量在此可以经由所述至少一个第一接口以0.1至0.7巴的绝对压力被吸取,并且/或者气体或混合气体可以经由所述至少一个第二开口以0.5至5巴、优选1至1.5巴的绝对压力被输送。

59、上述针对工具部件和热压装置所述的实施方式对于不同的方法也相应地成立。

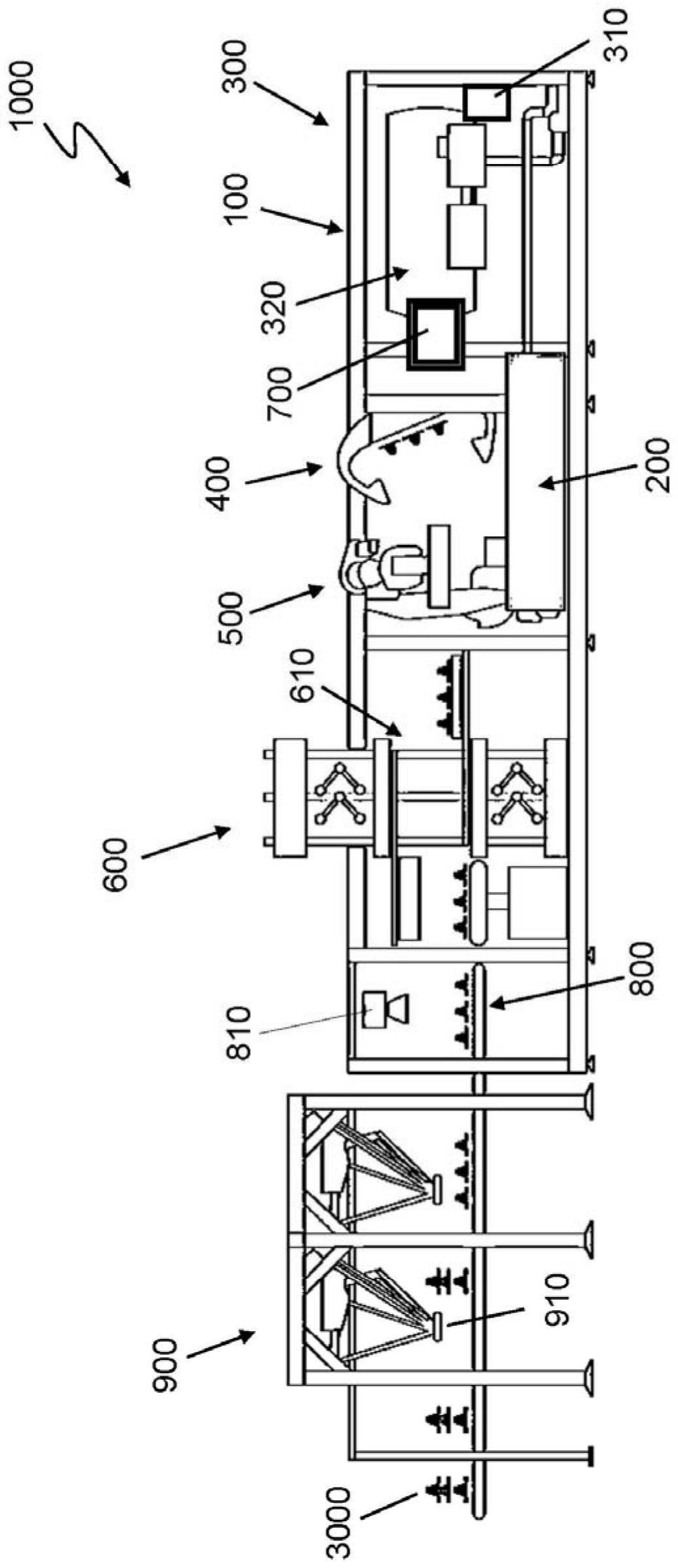

60、更多的特征、实施方式和优点由以下参照附图对实施例的说明中得出。

- 该技术已申请专利。仅供学习研究,如用于商业用途,请联系技术所有人。

- 技术研发人员:H

- 技术所有人:凯孚尔有限责任公司

- 我是此专利的发明人

- 上一篇:一种牙膏中包装导向输送机构的制作方法

- 上一篇:一种纱线导向架结构的制作方法

- 该领域下的技术专家

- 如您需求助技术专家,请点此查看客服电话进行咨询。

- 1、霍老师:1. 木质纤维组分高效分离及高值化转化 2.(纳米)纤维素功能材料

- 2、杨老师:生物质资源利用与制浆技术

- 3、乌老师:1.木质生物质资源利用 2.生物质基功能材料

- 4、陶老师:造纸化学品、生物质基复合材料、纸浆/纸基材料分析与检测技术

- 5、刘老师:1.生物质纤维及其功能材料 2.纸基功能材料

- 如您是高校老师,可以点此联系我们加入专家库。

- 还没有人留言评论。精彩留言会获得点赞!