一种便于散热的警用服装面料及加工工艺的制作方法

本发明涉及纺织领域,具体涉及一种便于散热的警用服装面料及加工工艺。

背景技术:

1、目前警用服装面料的舒适性较差,面料的透气性不佳、排汗效果较差,导致警用服装无法适用于高温环境,无法满足警务人员执行特殊任务时的使用需求。

2、涤纶织物是目前用量最大的合成纤维纺织品之一,它具有高弹性和高强度的特点,但是由于涤纶纤维的疏水性,织物往往表现出吸湿性差,汗渍不能及时有效排出的问题,导致人们在穿着涤纶织物时容易产生闷热感。因此,改善聚酯纤维凉爽舒适性的研究备受科学界和工业界的关注。

3、在吸湿排汗纤维研究方面,日本、美国和韩国起步较早,研发水平处于领先地位。例如日本帝人公司开发的wellkey纤维是聚酯中空纤维,纤维表面有许多贯通到中空部分的细孔,液态水可以从纤维表面渗透到中空部分,该纤维具有吸汗快和干爽的独特性能。美国杜邦研发的coolmaxr聚酯纤维截面呈“十”字管状,具有多孔结构且表面有4条排汗沟槽,可形成许多毛细效应强烈的细小芯吸管,迅速将皮肤上的湿汗抽离,使皮肤保持舒适干爽。韩国晓星集团推出的aerocool聚酯纤维模仿“苜蓿草”,其截面为四叶子形状,纤维表面具有微细沟槽和孔洞,具有优异的吸湿排汗性能。

4、国内关于吸湿排汗纤维的研发起步相对较晚,但仍取得了较大的进展。中国台湾中兴纺织研制开发的coolplus纤维截面呈“十”字形,纵向分布着细微沟槽和孔洞,可将肌肤表层排出的湿气与汗水瞬间排出体外,使肌肤保持干爽与清凉。中石化仪征化纤有限公司研发的coolbst纤维,采用全新的异型截面设计,利用毛细管原理,使纺织品能够快速吸水、输水、蒸发水分,从而保持人体皮肤的干爽和舒适。济南正昊研发的satis纤维,在纤维大分子中引入亲水基团,且纤维具有三叶(角)截面、五叶截面、中空截面等结构,使得纤维具有优异的吸湿排汗性能。

5、目前国际、国内生产的吸湿排汗散热纤维采用的是普通pet切片,只是通过物理手段改变其纤维的截面形状,增加一些比表面积和沟槽来改善服用性,没有从根本上解决普通涤纶纤维的本质,保证不了与其它各种纤维混纺后其功能的有效性,克服不了它的初始及后期吸附能力和功能性差的缺陷。

6、如中国专利文献cn201911339998.7公开了一种吸湿排汗涤纶低弹复合丝的制备工艺,包括以下步骤:(1)制备异形poy原丝:将聚酯切片经过预结晶、均化干燥,得到pet干切片,pet干切片经高温熔融,挤出熔体,再经熔融纺丝,固化冷却成丝条,得到异形poy原丝;(2)制备异形dty丝:将步骤(1)制备的poy原丝经受热拉伸,再经假捻变形,得到异形dty丝;(3)制备涤纶低弹复合丝:将异形poy原丝和异形dty丝经复合导丝器进行复合,形成复合丝,复合丝经定型,然后经过上油、卷绕,得到吸湿排汗涤纶低弹复合丝;制备得到的涤纶低弹复合丝功能性依旧不佳。

7、中国专利文献cn201310527150.3公开一种吸湿性好的编织品,由经线和纬线交织而成的,所述经线为碳纤维,所述纬线为聚酯纤维,所述碳纤维采用fdy250d/60f,所述聚酯纤维采用fdy300d/84f,所述碳纤维占编织品主体重量的38%~48%,所述聚酯纤维占编织品主体重量的52%~62%,具有吸湿性好,热稳定性好和耐燃烧性能等特点;但是该编织品成本高,且吸湿、排汗、散热效果有待加强。

技术实现思路

1、为了解决现有技术存在的不足,本发明的目的在于提供一种便于散热的警用服装面料及加工工艺,极大地改善织物的吸湿、排汗、透气、散热性能,提高了面料的断裂强度,适合作为警用面料。

2、为了实现上述目的,本发明采用如下技术方案:

3、一种便于散热的警用服装面料加工工艺,包括如下步骤:

4、(1)将碳纤维置于高锰酸钾溶液中浸泡,然后洗涤、干燥,将其浸渍在kh550水溶液中,反应结束后洗涤、干燥,得到预处理碳纤维;

5、(2)将预处理碳纤维加入到n,n-二甲基甲酰胺中,然后搅拌下加入乙二胺四乙酸二酐,搅拌反应,将产物抽滤、洗涤、干燥,得到乙二胺四乙酸二酐改性碳纤维;

6、(3)将乙二胺四乙酸二酐改性碳纤维加入到去离子水中,然后加入甘露醇,以浓硫酸为催化剂,搅拌反应,将产物离心、洗涤、干燥,得到改性碳纤维;

7、(4)将改性碳纤维、pet切片加入到球磨机中高速混合,得到混合料,然后进行熔融纺丝,并经机织得到一种便于散热的警用服装面料。

8、优选的,步骤(1)中,高锰酸钾溶液的浓度为1~2mol/l,浸泡时间1~3h。

9、优选的,步骤(1)中,kh550水溶液的质量分数为5~10wt%,浸渍时间为12~18h。

10、优选的,步骤(2)中,预处理碳纤维、乙二胺四乙酸二酐、n,n-二甲基甲酰胺的重量比为10:4~8:40~60;搅拌反应条件为60~75℃下反应4~6h;洗涤依次用n,n-二甲基甲酰胺、0.1mol/l naoh溶液、去离子水洗涤。

11、优选的,步骤(3)中,乙二胺四乙酸二酐改性碳纤维、甘露醇的重量比为10:8~12。

12、优选的,步骤(3)中,浓硫酸浓度为98wt%,搅拌反应条件为140~160℃下反应2~4h。

13、优选的,步骤(4)中,改性碳纤维、pet切片的重量比为1~5:95~99;高速混合条件为500~700r/min混合30~60min。

14、优选的,步骤(4)中,熔融纺丝的纺丝温度为260~300℃,纺丝速度为400~5000m/min,牵伸温度为70~160℃,牵伸倍数为1~5倍。

15、优选的,步骤(4)中,熔融纺丝得到的纤维截面为十字形、三叶形、三角形或四叶形。

16、本发明还要求保护一种利用所述加工工艺制备得到的便于散热的警用服装面料。

17、与现有技术相比,本发明具有如下有益效果:

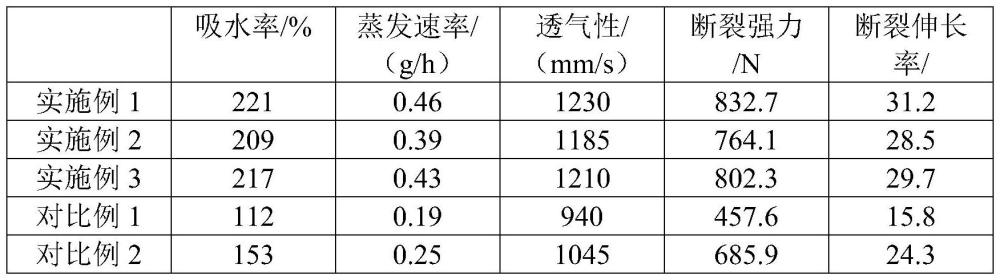

18、1)本发明通过向pet中添加改性碳纤维并结合异形截面纺丝技术,制备得到一种便于散热的警用服装面料,改性碳纤维的加入形成了导热通路,异形截面结构增大了纺丝的表面积,使制备得到的面料具有优异的吸湿、排汗、透气、散热效果,能够使皮肤保持干爽与凉快,且面料具有较好的断裂强度和断裂伸长率,适用于织造警用服装面料。

19、2)本发明提供了一种改性碳纤维,利用高锰酸钾对碳纤维进行处理,可以改善纤维表面惰性,提高碳纤维表面的化学活性;kh550对碳纤维进行有机化改性,能够提升碳纤维与pet的相容性,同时将氨基引入碳纤维表面,随后利用乙二胺四乙酸二酐对其改性,通过氨基与酸酐进行开环酰胺化,将二元羧酸引入碳纤维表面,最后通过脱水缩合将甘露醇接枝到碳纤维表面,制备得到的改性碳纤维添加到pet中不仅能够提升纺丝材料的机械强度,还能极大提高其导热、散热、排汗性能。

20、3)本发明利用硅烷偶联剂kh550对碳纤维进行有机化改性,能够减少碳纤维在pet中的团聚,使其更容易形成导热通路,降低碳纤维与pet材料之间的热障,有效提升制备得到面料的导热、散热性能;通过乙二胺四乙酸二酐、甘露醇先后对碳纤维进行改性,向碳纤维表面引入大量羧基、羟基等吸水性官能团,将改性碳纤维添加入pet中,极大提升了制备所得面料的吸湿、排汗性能,有效实现了面料的导湿、排汗、散热功能,具有极佳的实用性。

- 还没有人留言评论。精彩留言会获得点赞!