一种喷气-环锭复合纺纱方法及装置和制得的纱线

本发明属于纺纱,涉及一种喷气-环锭复合纺纱方法及装置和制得的纱线。

背景技术:

1、环锭纺纱的工艺过程为:粗纱喂入环锭细纱机的牵伸机构,经罗拉和皮辊之间的牵伸作用将纤维须条(粗纱)抽长拉细,在牵伸的过程中,纤维须从中的纤维分散排列同时被拉直平行排列。环锭纱的强力与纱线捻度有关,当纱线支数和原料相同时,环锭纱的强力随着捻度的增大而提高,但随着捻度达到临界捻度,纱线的强力不再随捻度的增大而增大。其原因是平行伸直状态的纤维经加捻机构加捻成纱后,处于纱体外层的纤维向内转移程度较大,越往纱体内部纤维的转移程度越小,使得当环锭纺纱拉伸断裂时,纱体内部不同位置纤维与纤维之间的摩擦力不同,外层纤维相互之间的摩擦力较大,内层纤维相互之间的摩擦力较小,捻度的增大会纱体内部纤维与纤维之间的摩擦力,但由于环锭纱纤维均匀排布的横截面几何结构,纤维只与其相外径相接触的纤维间有摩擦力,与其他纤维无其他相互作用力,因此使得环锭细纱的强力利用率(纱的强度/纱线横截面内所有纤维强度总和)仅为45~65%。

2、喷气纺或喷气涡流纺是迄今发展较为成熟的新型纺纱方式之一,喷气纱或喷气涡流纱与环锭纱的几何结构有很大区别,其最大的特点为皮芯结构,即纱体分表层和芯层两部分,表层位于纱体表面,形态为包缠纤维,芯层位于纱体内部,芯层的纤维形态为相互平行排列,无环锭纱由于加捻而形成的纤维在纱体内部内外转移现象,因此喷气纱或喷气涡流纱的强力来源主要是表层纤维的包缠作用,与同规格的环锭纱相比,其强力较低。

3、为提高喷气纱或喷气涡流纱的强力,专利202011001192.x公布了具备环锭纺特性的涡流纺纱线纺制方法及涡流纺纱线,所采用的技术措施是:将纯棉纱线通过喷气涡流纺纱机生产出喷气涡流纺纱线,再对其进行加捻,使喷气涡流纺纱线中的芯纱纤维由无捻平行状态变为螺旋状态分布。由于其采用的方式是将喷气涡流纱先成纱后再进行加捻,只是将芯纱纤维由无捻平行状态变为螺旋分布状态,纱线的强力虽然得到提高25%左右,但使得整个纺纱流程延长,成本增加。

技术实现思路

1、本发明的目的是解决现有技术存在的问题,提供一种喷气-环锭复合纺纱方法及装置和制得的纱线。

2、为达到上述目的,本发明采用的技术方案如下:

3、一种喷气-环锭复合纺纱方法,将纤维须条送入喷嘴内后,采用引纱罗拉将其引出,并由环锭细纱机的加捻成形机构加捻卷绕成纱;

4、纤维须条为粗纱经环锭细纱机的牵伸机构牵伸后的纤维须条;

5、纤维须条在喷嘴的输纤通道内运行时,先向其施加气流i,再向其施加气流ii;

6、气流i射入输纤通道的方向与纤维须条的前进方向的夹角为30~45°,同时与纤维须条的中心轴线不相交,间距为0.5~1mm,气流i射入输纤通道后沿纤维须条的前进方向螺旋前进;气流i的作用有两个:①使纤维须条沿着一定方向前进;②使部分纤维沿着纤维须条中心轴线旋转;本发明通过控制气流i射入输纤通道的方向与纤维须条的中心轴线不相交,间距为0.5~1mm,使得气流i主要作用于纤维须条表层的纤维上;本发明通过控制气流i射入输纤通道的方向与纤维须条的前进方向的夹角为30~45°,同时控制气流i射入输纤通道后沿纤维须条的前进方向螺旋前进,使得气流ⅰ射入输纤通道内能形成螺旋气流,螺旋气流能够对输纤通道内的纤维须条外层产生作用,使部分纤维沿着纤维须条中心轴线旋转,从而形成表层包缠纤维;

7、气流ii射入输纤通道的方向垂直于纤维须条前进方向,同时与纤维须条的中心轴线相交;气流ii的作用是使纤维在前进过程中向内转移,并在转移过程中使其他纤维发生穿插、纠缠;为使得气流ii能够发挥该作用,本发明控制气流ii射入输纤通道的方向垂直于纤维须条前进方向,同时与纤维须条的中心轴线相交,如此设置可以使纤维须条在输纤通道内受到气流ⅱ作用时,纤维受到向内转移的作用力而向纤维须条的中心轴线方向产生转移,并在转移的过程中与其他纤维发生穿插、纠缠作用;

8、纤维须条在喷嘴的输纤通道内运行时,纤维须条芯层的纤维受到的作用力较小,因此会沿前进的方向排列,从而更好的成纱;

9、纤维须条离开喷嘴后,表层有包缠纤维,芯层部分纤维是平行的,部分纤维是相互穿插、纠缠的,此时纱线的强力仍不理想,因此本发明采用环锭加捻的方式进一步提升纱线的强力。

10、作为优选的技术方案:

11、如上所述的一种喷气-环锭复合纺纱方法,气流i的压强为2~3kpa,气流ⅱ的压强为0.5~1kpa;气流i是使部分纤维沿着纤维须条中心轴线旋转,进而使纱线表层为包缠纤维的关键,因此气流i的压强较大;气流ii是使纱线芯层的纤维产生穿插、纠缠作用的关键,采用较小的压强就可实现,且不会破坏纱线的整体结构;此外,气流ⅰ的压强大于气流ⅱ的压强,有利于纤维沿着输纤通道从前到后运动。

12、如上所述的一种喷气-环锭复合纺纱方法,粗纱的原料为棉、涤纶和粘胶中的一种以上,纤维主体长度为32~38mm。

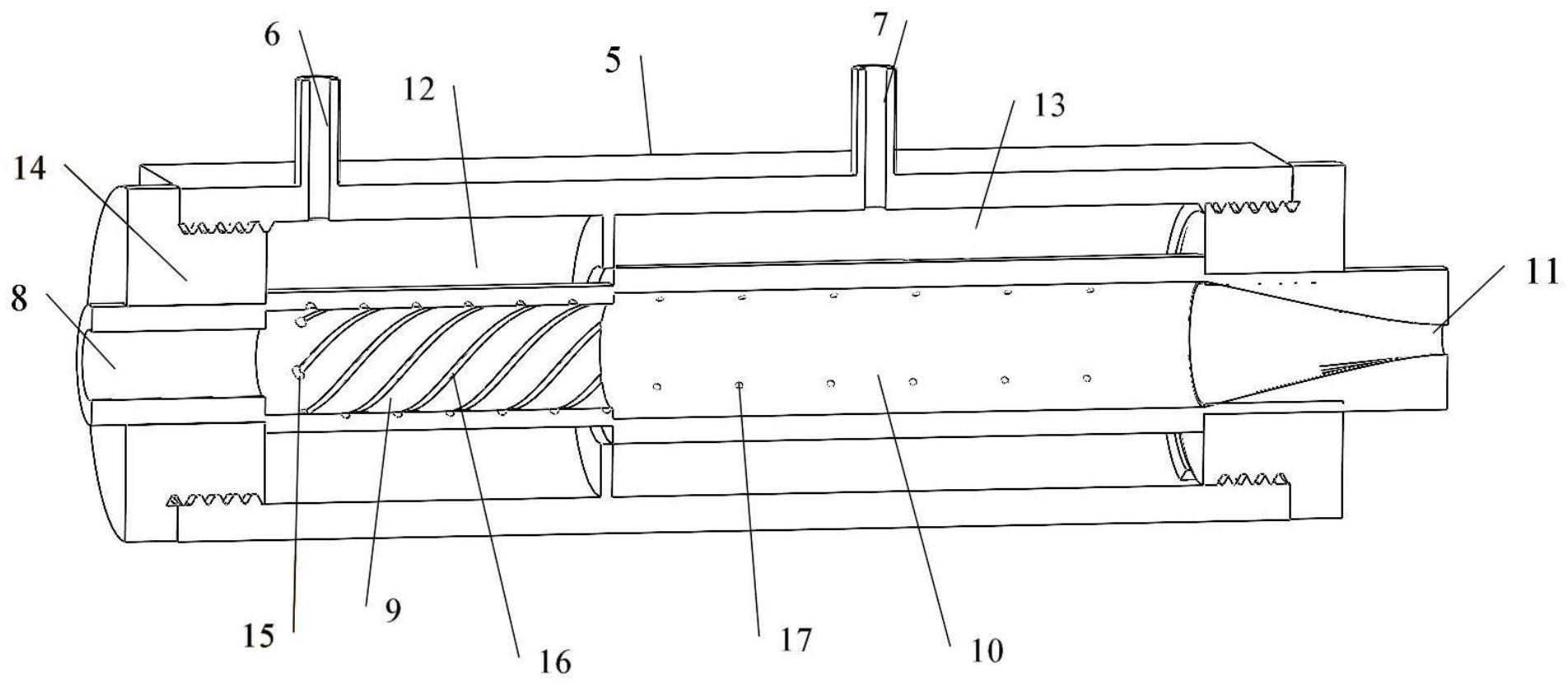

13、本发明还提供实现如上任一项所述的一种喷气-环锭复合纺纱方法的一种喷气-环锭复合纺纱装置,包括喷嘴,喷嘴包括圆柱管ii、圆柱管iii、通气管a和通气管b;

14、圆柱管ii、圆柱管iii自左至右依次排列,二者共轴且中心轴线平行于左右方向;

15、圆柱管ii的侧壁上设有n个环绕圆柱管ii的中心轴圆周均布且靠近圆柱管ii的左端的通孔i,n为4~8;圆柱管ii的中空部分为输纤通道的部分长度段,从通孔i中进入圆柱管ii的中空部分的气流即为气流i;各通孔i的一端与圆柱管ii的外壁相交,交点记为点p,另一端与圆柱管ii的内壁相交,交点记为点q,沿圆柱管ii的长度方向点p位于点q的左侧;各通孔i的中心轴线与左右方向的夹角(即气流i射入输纤通道的方向与纤维须条的前进方向的夹角)为30~45°,且各通孔i的中心轴线与圆柱管ii的中心轴线不相交,间距为0.5~1mm;圆柱管ii的内壁上设有n个螺旋方向相同的螺旋形凹槽,n个螺旋形凹槽分别用于引导从n个通孔i射入的气流向圆柱管iii螺旋前进;

16、圆柱管iii的侧壁上设有m组通孔ii,m为4~6,每组各含4~6个环绕圆柱管iii的中心轴线圆周均布的通孔ii,第1~m组通孔ii沿圆柱管iii的长度方向间距排列;圆柱管iii的中空部分为输纤通道的部分长度段,从通孔ii中进入圆柱管iii的中空部分的气流即为气流ii;各通孔ii的中心轴线与左右方向的夹角(即气流ii射入输纤通道的方向与纤维须条前进方向的夹角)为90°,且各通孔ii的中心轴线与圆柱管iii的中心轴线相交;

17、通孔ⅰ只设置1组是因为由通孔ⅰ射入的气流ⅰ压强较大,一组通孔ⅰ就能保证纺纱所需的气流压强,其次是只设置1组通孔ⅰ,气流ⅰ在输纤通道内受到的干扰作用小,螺旋运动的形态能够保持稳定;通孔ⅱ设置多组是因为气流ⅱ的作用使纤维产生相互穿插、纠缠,如仅设置1组,产生的穿插、纠缠作用较小,不能达到增强纱线强力的目的;

18、通孔i与通气管a连通,通孔ii与通气管b连通。

19、作为优选的技术方案:

20、如上所述的一种喷气-环锭复合纺纱装置,通孔i为圆形通孔,且直径为0.2~0.6mm;通孔i对应的点p与圆柱管ii的左端的距离为3~5mm;通孔ii为圆形通孔,且直径为0.2~0.6mm;相邻两组通孔ii的距离为4~8mm,位于最左侧的通孔ii与圆柱管iii的左端的距离为3~5mm,位于最右侧的通孔ii与圆柱管iii的右端的距离为3~5mm;这些参数如此设置目的是为了能够保证气流ⅰ和气流ⅱ能够达到较好的纺纱效果。

21、如上所述的一种喷气-环锭复合纺纱装置,通孔i与通气管a间接连通,通孔ii与通气管b间接连通。

22、如上所述的一种喷气-环锭复合纺纱装置,喷嘴还包括外壳、圆柱管i、圆柱管iv、密封件a、密封件b、密封件c;

23、圆柱管i、圆柱管ii、圆柱管iii和圆柱管iv自左至右依次连接,四者共轴;圆柱管i、圆柱管ii、圆柱管iii和圆柱管iv的中空部分共同构成所述输纤通道;圆柱管i和圆柱管iv仅部分长度段位于外壳内;圆柱管ii、圆柱管iii的全部长度段都位于外壳内;

24、密封件a套在圆柱管i的右端上,密封件b套在圆柱管ii的右端上,密封件c套在圆柱管iv的左端上;密封件a、密封件b、圆柱管ii、外壳共同围成气室i,密封件b、密封件c、圆柱管iii、外壳共同围成气室ii;通气管a和通气管b与外壳连接;通气管a与气室i连通;通气管b与气室ii连通。

25、如上所述的一种喷气-环锭复合纺纱装置,外壳为立方体状。

26、如上所述的一种喷气-环锭复合纺纱装置,圆柱管iv的中空部分的直径自左向右逐渐缩小,目的是使纱体由蓬松变为收紧,能够更好地有利于环锭加捻机构加捻作用的实现。

27、如上所述的一种喷气-环锭复合纺纱装置,圆柱管i的内径为2~3mm,长度为10~15mm;圆柱管ii的内径为3~4mm,长度为15~20mm;圆柱管iii的内径为4~5mm;圆柱管iv的内径为1~5mm,长度为15~20mm;圆柱管ⅰ的作用是将纤维引导进入输纤通道内,内径较小,气流在此的流速较大,能够更好地使纤维加速;圆柱管ⅱ的内径比圆柱管ⅲ的内径小,目的在于当纤维在输纤通道内由圆柱管ⅱ进入圆柱管ⅲ时,由于空间体积的突然增大,在圆柱管ⅱ内部受到气流ⅰ而成纱的纤维向外膨胀,使纱体更加的蓬松,从而为气流ⅱ在圆柱管ⅲ内为纤维向内转移、并相互纠缠创造有利条件。

28、本发明还提供了采用如上任一项所述的一种喷气-环锭复合纺纱方法制得的纱线,由位于表层的纤维和位于芯层的纤维组成,位于表层的纤维以包缠状态存在,位于芯层的纤维以螺旋加捻、相互穿插、相互纠缠状态存在;其中,位于表层的纤维以包缠状态存在主要是因为气流i发挥作用,位于芯层的纤维以螺旋加捻状态存在主要是因为纤维须条经过了环锭细纱机的加捻成形机构加捻,位于芯层的纤维以相互穿插、相互纠缠状态存在主要是因为气流ii发挥作用。

29、作为优选的技术方案:

30、如上所述的纱线,纱线的英制支数为40~80英支,捻度为600~1200捻/m,断裂强度为25~28cn/tex;本发明制得的纱线的断裂强度较高主要是因为:①纱线的捻度,捻度越大,强力越高;②纱线表层包缠的纤维包缠较紧;③纱线芯层的纤维相互穿插、纠缠;本发明制得的纱线的断裂强度相对于专利202011001192.x提高了3~5%左右。

31、有益效果

32、(1)本发明的喷气-环锭复合纺纱方法,在环锭纺纱工序先使纤维须条在气流的作用下进入一喷嘴,在喷嘴内受到作用力的作用,使纤维须条中的纤维由平行状态变为相互穿插、纠缠状态后,再经引纱罗拉引出,再由环锭细纱机的加捻成形机构加捻卷绕成纱;纱体的几何结构包含表层包缠纤维,芯纱变为螺旋分布状态,芯纱内部的部分纤维变为相互纠缠、打结状态,纱线强力的利用率更高,强力得到了进一步的提高;

33、(2)本发明的喷气-环锭复合纺纱方法纱线强力较高,有效解决了喷气纱强力较低的问题;

34、(3)本发明的喷气-环锭纺纱方法可直接成纱,无需对纱线进行后处理,缩减了纺纱流程,通过将喷气纺与环锭纺有效相互结合,实现了两种纺纱方式优势互补。

- 还没有人留言评论。精彩留言会获得点赞!