一种复合间位芳纶纸及其制备方法

本发明涉及一种复合间位芳纶纸及其制备方法,属于高性能纤维复合材料领域。

背景技术:

1、间位芳纶是一种由聚间苯二甲酰间苯二胺(简称pmia)构成的特种纤维,具有耐热阻燃、绝缘性优异等特点,在热防护、绝缘、蜂窝及高温过滤等领域有重要应用价值。以不同形态间位芳纶纤维为原料通过湿法成型工艺制备而成的间位芳纶纸,是一种具备轻量化、耐高温、阻燃、抗腐蚀、绝缘及透波性能优异的高性能复合材料,在航空航天、轨道交通、电子电气、国防军工等高科技领域有广泛的应用。间位芳纶纸可作为结构材料,以蜂窝和层压板的形式应用于飞机、轮船、高铁等的高刚性次受力结构部件;也可作为高级绝缘材料,应用于发电机、马达、变压器中;也可用作电池隔膜、印刷线路板等方面。

2、但是由于构成间位芳纶的pmia分子链比较刚性,分子间氢键作用力较强,导致间位芳纶纤维之间作用力弱。间位芳纶纤维表面疏水、光滑且具有较高的惰性,这导致了间位芳纶短纤在水中容易发生团聚,分散困难。因此,目前采用间位芳纶短纤和间位芳纶沉析纤维复合抄纸的工艺虽然可以生产出间位芳纶纸,但是得到的间位芳纶纸的力学强度和匀度均偏低。

3、虽然后续的压光处理可以在一定程度上提高间位芳纶纸的匀度和力学强度,但是压光处理过程中的高温高压处理在提高芳纶纸的密实性和匀度的同时会压裂部分起增强支撑作用的粗纤维,从而破坏部分纤维的密实结构,导致这种方法得到的间位芳纶纸蜂窝的抗压缩性能下降。

4、为了改进间位芳纶纸的力学性能,现有技术中已做出了一些努力,目前已报道多种间位芳纶纸的增强方法,主要包括芳纶纳米纤维增强间位芳纶纸和芳纶溶液涂覆间位芳纶纸。

5、专利文献1中公开了直接用间位-对位单体共聚的方式制备出纳米纤维,然后利用间对共聚纳米纤维直接和芳纶短纤维复合抄纸,从而制备出增强型芳纶纸的方法。

6、专利文献2中公开了将化学劈裂法制备的对位芳纶纳米纤维溶液直接涂覆于间位芳纶纸表面,然后再洗涤干燥得到增强型间位芳纶纸的方法。

7、专利文献3中公开了采用间位芳纶纺丝原液直接涂覆于间位芳纶纸的两面,然后经过高温干燥得到增强型间位芳纶纸的方法。

8、引用文献

9、专利文献1:cn110055819a

10、专利文献2:cn111235944a

11、专利文献3:cn113737569a

技术实现思路

1、发明要解决的问题

2、专利文献1和专利文献2的方法均需要先制备芳纶纳米纤维,而无论是利用化学劈裂法还是聚合法制备芳纶纳米纤维,都会使制造工艺明显复杂化,尤其是化学劈裂法制备对位芳纶纳米纤维的过程繁琐,效率很低。此外,对位芳纶固有的脆性也会影响经对位芳纶纳米纤维增强的间位芳纶纸的力学性能。

3、专利文献3的方法虽然工艺简单且增强效果较好,但是控制间位芳纶溶液在芳纶纸表面的涂覆匀度以及向芳纶纸内部渗透深度的难度较大,导致纸张表面结构和内部结构的可控性下降。此外,在涂覆的纺丝原液干燥时,引起纸张收缩,纺丝原液中由于中和氯化氢而产生的无机盐的存在对涂覆的芳纶纸的其他性能,例如长期使用性能不利。

4、因此,仍然亟需开发一种增强型间位芳纶纸,其力学性能和表面匀度优异,且生产工艺简单高效,生产成本低。

5、用于解决问题的方案

6、针对上述问题,本发明人进行了长期深入地研究,提出将芳纶超细(纳米到亚微米)纤维直接纺制在芳纶原纸表面,形成由芳纶超细纤维形成的网络结构,从而实现既能增强间位芳纶纸,同时又不大幅增加芳纶纸生产工艺的复杂性及生产成本的目的。

7、具体地,本发明通过以下方案解决本发明的技术问题。

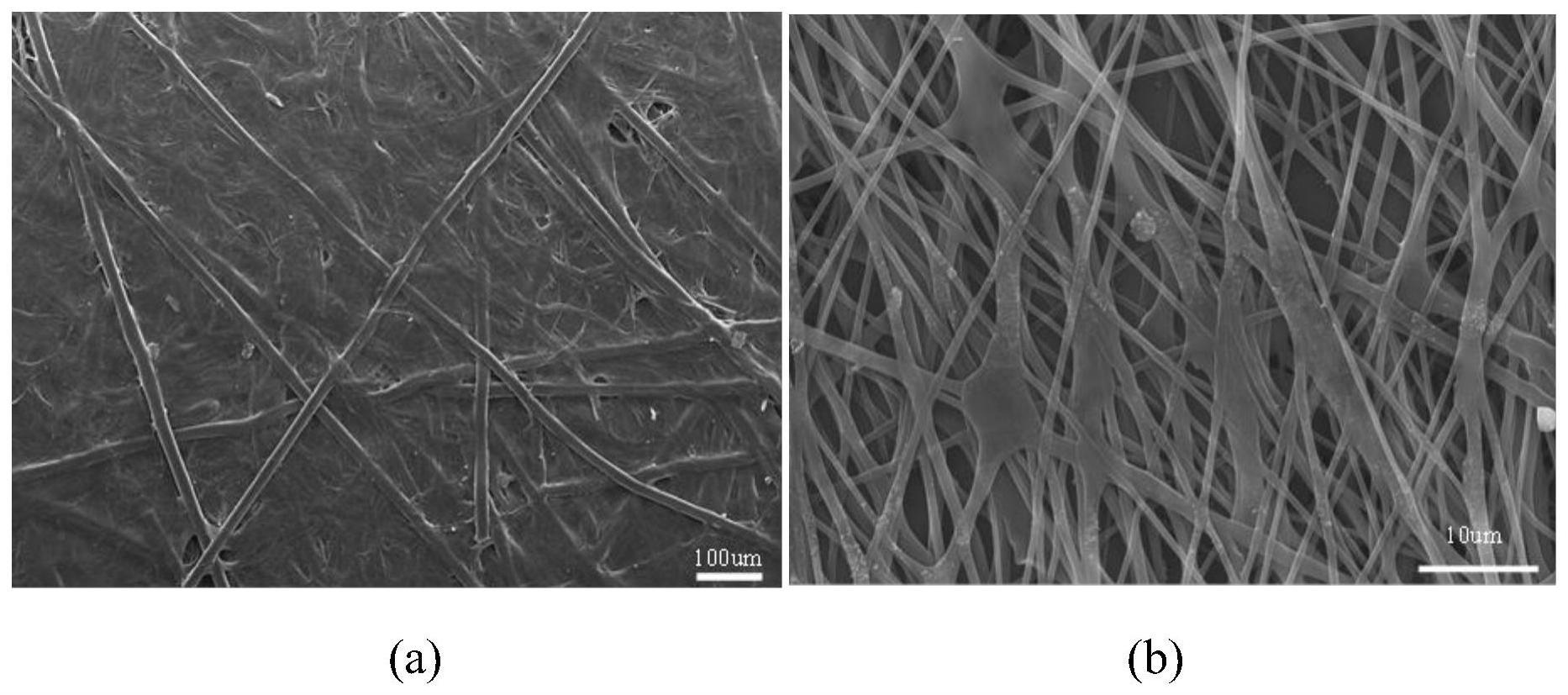

8、[1]一种复合间位芳纶纸,其包括间位芳纶原纸和附着于其一个或两个表面上的芳纶超细纤维网络层,所述芳纶超细纤维网络层包括芳纶超细纤维网络,所述芳纶超细纤维网络由无规排列并任选地相互缠绕的芳纶超细纤维构成,所述芳纶超细纤维的平均直径为0.1~1μm,长度为10mm以上。

9、[2]根据[1]所述的复合间位芳纶纸,其定量为30~120g/m2,厚度为35~100μm,其中所述间位芳纶原纸的厚度为30~90μm,所述芳纶超细纤维网络层的厚度为1~40μm。

10、[3]根据[1]或[2]所述的复合间位芳纶纸,其中,所述芳纶原纸包括30~65wt%的间位芳纶沉析纤维、0~10wt%的间位芳纶浆粕和30~65wt%的间位芳纶短切纤维。

11、[4]根据[1]或[2]所述的复合间位芳纶纸,其纵向拉伸强度为30n/cm以上,断裂伸长率为5%以上,平均匀度指数为70以下。

12、[5]根据[1]~[4]任一项所述的复合间位芳纶纸的制备方法,其包括以下步骤:

13、(a)间位芳纶原纸的制备:将间位芳纶短切纤维水分散液与间位芳纶沉析纤维水分散液混合,并任选地与间位芳纶浆粕水分散液混合,得到纸浆,利用得到的纸浆经抄纸得到间位芳纶原纸;

14、(b)芳纶纺丝原液的制备:使二胺单体与二甲酰氯单体在溶剂中聚合,对得到的聚合反应液进行稀释,得到芳纶纺丝原液;

15、(c)芳纶超细纤维网络的复合:使用所述芳纶纺丝原液,利用气流纺丝、静电纺丝或者静电加气流复合纺丝方法进行纺丝,使纺出的芳纶超细纤维直接附着在所述间位芳纶原纸表面,得到在间位芳纶原纸表面附着有芳纶超细纤维网络的层叠体;和

16、(d)后处理:对得到的层叠体进行干燥和压光,得到复合间位芳纶纸。

17、[6]根据[5]所述的制备方法,其中,所述芳纶纺丝原液中聚合物的浓度为0.5~3wt%;所述溶剂为选自n,n-二甲基乙酰胺(dmac)、1,3-二甲基丙撑脲(dmpu)和1,3-二甲基-2-咪唑啉酮(dmi)中的一种或多种;所述二胺单体为选自间苯二胺、对苯二胺和2-(4-氨基苯基)-5-氨基-苯并咪唑中的一种或多种;所述二甲酰氯单体为选自间苯二甲酰氯和对苯二甲酰氯中的一种或两种。

18、[7]根据[5]或[6]所述的制备方法,其中,步骤(c)中

19、所述气流纺丝的工艺参数为:纺丝液温度为30~100℃,纺丝液单孔挤出速率为200~2,000μl/min,喷丝孔直径为50~500μm,气流温度为100~200℃,单孔气体流量为5~100l/min,收集器以间位芳纶原纸为表面,喷丝孔与收集器表面距离为10~30cm;

20、所述静电纺丝的工艺参数为:纺丝液温度为20~50℃,纺丝液单孔挤出速率为200~2,000μl/min,喷丝孔直径为50~500μm,静电电压为10~50kv,收集器以间位芳纶原纸为表面,喷丝孔与收集器表面距离为10~30cm;

21、所述静电加气流复合纺丝的工艺参数为:纺丝液温度为20~50℃,纺丝液单孔挤出速率为200~2,000μl/min,喷丝孔直径为50~500μm,静电电压为10~50kv,气流温度为100~200℃,单孔气体流量为5~100l/min,收集器以间位芳纶原纸为表面,喷丝孔与收集器表面距离为10~30cm。

22、[8]根据[5]或[6]所述的制备方法,其中,步骤(d)中所述的干燥为热风干燥或红外线干燥,干燥温度为100~200℃,干燥后的层叠体中溶剂的含量低于100ppm;所述压光的温度为160~350℃,压力为0.5~5mpa,热压时间为5~50s。

23、[9]根据[5]或[6]所述的制备方法,其中,步骤(b)中聚合以连续或间歇方式进行,得到的聚合反应液的粘度为1~20pa·s。

24、[10]由[5]~[9]所述的制备方法得到的复合间位芳纶纸。

25、发明的效果

26、本发明的复合间位芳纶纸,其力学性能和表面匀度优异,且生产工艺简单高效,生产成本低。

27、本发明的复合间位芳纶纸的制备方法,其工艺简单高效,成本低,并且能够通过调整工艺参数而灵活地控制复合间位芳纶纸的内部和表面结构,进而提高间位芳纶纸在后续蜂窝制备过程中的工艺可操作性。

- 还没有人留言评论。精彩留言会获得点赞!