一种锦纶双组分自卷曲弹性纤维的制备方法与流程

本技术涉及一种锦纶双组分自卷曲弹性纤维的制备方法,属于聚酰胺长丝制造方法。

背景技术:

1、双组份复合弹性纤维多以聚酯纤维为主,如市场上较为成熟的产品t400&t800和t800,t400&t800d原料成分为ptt+pet,产品以fdy为主;t800原料成分为pbt+pet,产品以dty为主。该两款产品不仅具有良好的回弹性,还解决了传统氨纶丝染色温度不宜过高、弹力过剩、尺寸不稳定、存放易老化等问题,可直接进行织造,大大降低了弹性纤维的生产周期和制造成本,但缺点是复合采用并列结构,两种材料完全裸露,因各自的特性在染色时难以做到均一性,因此发生染色色差的几率较大,同时,在吸湿、耐磨、柔软性方面也无法与锦纶相比。

2、当下的研究也多是以复合纤维为主,如cn104651962a采用涤纶与生物基锦纶56形成中空卷曲复合纤维;cn101586269a以普通pet聚酯为芯层、pa为皮层形成皮芯型复合纤维;而采用锦纶作为原料生产并列型弹性纤维的尚未有成熟产品。

3、cn105887218a以共聚有光切片锦纶6和锦纶66为原料纺制锦纶高收缩纤维,是采用单组份纺丝,无法形成复合纺中的双组份因不同热收而产生三维卷曲的弹性效果;cn109355716a将尼龙6和尼龙66复合成弹性纤维fdy,所得复合纤维中两种材料为并列式结构,同样存在不同材料吸色率不同造成的色差问题,且两种原料的粘度不同导致成品的卷曲弹性也受到限制;cn104975362a由高收缩组份和锦纶组份复合形成裂瓣型fdy,但同样是锦涤复合,卷曲弹性较弱。

技术实现思路

1、有鉴于此,本技术提供一种锦纶双组分自卷曲弹性纤维的制备方法,不仅实现了纯锦纶组分的弹性纤维加工,还赋予所得纤维以高弹性和三维卷曲效果。

2、具体地,本技术是通过以下方案实现的:

3、一种锦纶双组分自卷曲弹性纤维的制备方法,包括以下步骤:

4、以改性pa66聚合物切片为原料,经干燥、挤压熔融得到主纺丝熔体,以锦纶6切片为原料,经干燥、挤压熔融得到副纺丝熔体;

5、主、副纺丝熔体分别进入主副箱体内的通道,按照50~65:50~35的体积比计量进入纺丝组件,并在纺丝组件的分配板与喷丝板间进行主副熔体的偏心皮芯复合、喷丝,再经侧吹风冷却、单体吸排、上油得到的预取向丝;

6、预取向丝经预调湿平衡、牵伸、热板定型、卷绕,得到成品双组份锦纶自卷曲弹性纤维;

7、所述改性pa66聚合物切片相对粘度为3.5~3.7,锦纶6切片相对粘度为2.2~2.45;

8、所述预调湿平衡是指,预取向丝在20~25℃、50~60%的恒温恒湿环境中调湿平衡8~24h;

9、所述牵伸是指:在预加张力为0.05~0.2cn/dtex、张力稳定配重0.02~0.2g/dtex条件下,经压辊与热辊完成牵伸。

10、上述方案中,原料选用高收缩改性pa66聚合物和低粘度pa6,其中高收缩改性pa66聚合物的相对粘度3.50~3.70,低粘度pa6的相对粘度2.20~2.45,两者不但粘度相差大,而且使用了高收缩切片,先分别挤出熔融形成主、副纺丝熔体,再将主、副纺丝熔体皮芯复合,而后经冷却、上油、预调湿平衡、牵伸卷绕得到锦纶双组份三维卷曲弹性纤维。先通过预调湿平衡,使poy的部分内应力消除,丝层之间粘连减少,利于后道退绕牵伸;而后依次经纱架、张力调节器、张力稳定片、压辊、热盘、热板定型、冷盘、卷绕头完成成品丝的加工。通过压辊与热盘的速度差进行牵伸,牵伸后的丝线在热盘与冷盘之间经热板定型,稳定丝线牵伸形成内应力螺旋结构,使双组分锦纶高弹丝成品丝呈直丝状态,经高温加工破坏纤维内应力平衡,形成螺旋状三维卷曲结构,使成品呈现优良的弹性。

11、进一步的,作为优选:

12、所述偏心皮芯复合工序中,以主纺丝熔体为芯层,副纺丝熔体为皮层,偏心的芯层部分外露,外露圆心角为20~60°。两种熔体复合采用偏心皮芯结构,芯层为高收缩改性pa66聚合物,皮层为低粘度pa6切片,其中偏心的芯层以圆心角20-60°部份外露,既保证了两种材料不同热收缩率产生的三维卷曲弹性,同时由于高收缩改性pa66聚合物几乎被低粘度pa6覆盖,在染色上只需考虑pa6染色工艺条件,不会因两种材料性能差异而引起色差。

13、所述的高收缩改性pa66聚合物干燥处理过程为:使用露点温度≤-50℃干空气加热对切片进行干燥,加热温度70~100℃,加热时间2~6小时,干燥后的切片含水率600±100ppm;低粘度pa6切片的干燥处理为:使用露点温度≤-50℃干空气加热对切片进行干燥,加热温度80~110℃,加热时间6~10小时,干燥后的切片含水率≤200ppm。

14、所述的高收缩改性pa66聚合物切片熔融过程中,主箱体采用联苯蒸汽加热,加热温度285~300℃,熔体停留时间控制在≤12min,螺杆挤压机加热温度分5段控制,温度设置从进料段开始由低到高,温度285~305℃,熔体压力120mpa。

15、所述的低粘度pa6切片熔融过程中,副箱体同样采用联苯蒸汽加热,加热温度260~280℃,螺杆挤压机加热温度分5区控制,温度设置从进料段开始由高到低,温度285~260℃,熔体压力120mpa。

16、所述单体吸排吸口风速≥5m/min,每隔15~30天定期进行冲洗吸排管内的单体,冲洗物经过滤后回收利用。

17、所述上油工序中,油剂调配浓度5%,设置二道油嘴上油,油嘴对丝束的仰角为10~15°。

18、所述侧吹风冷却温度为20~25℃,风速0.35~0.60m/sec。

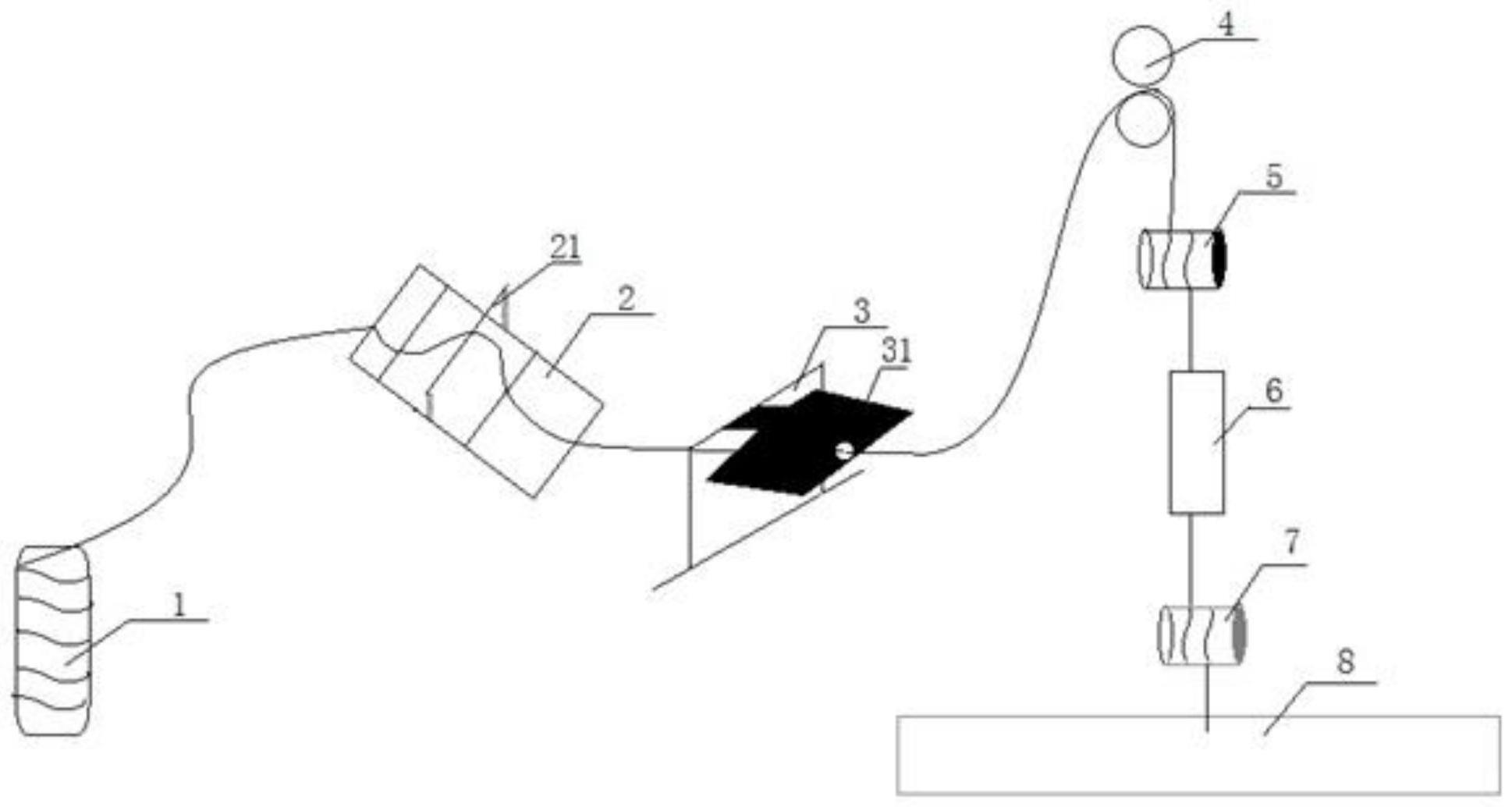

19、所述牵伸工序中,将预调湿平衡后的poy置于纱架上,引出poy并依次经张力调节器、张力稳定片后,张力调节器预加张力为0.05~0.2cn/dtex,张力稳定片配重0.02~0.2g/dtex,再进入压辊、热盘完成牵伸,牵伸倍率2~4,再经热板定型、卷绕头卷绕得到成品。该牵伸工序适合锦纶双组分poy纤维牵伸加工,解决了锦纶双组分poy纤维退绕牵伸困难,也适合其他弹性纤维退绕张力不匀引起的绕管问题。

20、其中:

21、所述张力调节器由一组或几组张力杆构成,纤维在张力杆间穿行,通过调节张力杆之间的距离,控制纤维与张力杆的夹角,从而实现张力调节。

22、所述张力稳定片由重力摆片构成,纤维张力均匀时,摆片被纤维带起一定高度;纤维张力瞬间松弛时,摆片在重力作用下在纤维上滑移并带动纤维下落,缓冲纤维顺势张力松弛造成的绕管现象。

23、poy在压辊上卷绕1~10圈,更优选的,poy在压辊上卷绕2~3圈,可以有效防止纤维的滑移。

24、poy在热盘上卷绕1~10圈,更优选的,在热盘上卷绕6~8圈,实现纤维的预热。

25、所述热盘温度为50~60℃。

26、所述牵伸倍数为2.5~3.5。

27、所述热板定型温度为100~130℃。

28、卷绕速度3000~4500m/min,更优选的,卷绕张力细旦多孔,控制在6-15g,粗旦少孔≥12g;网络压力≥0.2mpa压空产生的油雾,经抽吸进行油气分离。导丝盘速度细旦多孔为超喂,粗旦少孔为欠喂制得锦纶复合三维卷曲弹性纤维,生产成本低,容易吸色。

29、本技术的有益效果:

30、(1)本案锦纶双组份自卷曲弹性,原料选用高收缩改性pa66聚合物和低粘度pa6,两者原料不但粘度相差大,而且使用了高收缩切片,配合本案的挤出、纺丝、卷绕设置,赋予成品以较高的三维卷曲弹性效果。

31、(2)本案中两种熔体复合采用偏心皮芯结构,芯层为高收缩改性pa66聚合物,皮层为低粘度pa6切片,芯层部份外露,既保证了两种材料不同热收缩率产生的三维卷曲弹性,由于高收缩改性pa66聚合物几乎被低粘度pa6覆盖,在染色上只需考虑pa6染色工艺条件,不会因两种材料性能差异而引起色差。

32、(3)本发明在牵伸阶段配以特殊的牵伸加工装置,压辊为纤维进入牵伸阶段的第一握持点,热盘为内部设有加热丝提供恒定温度的导盘,热板为提供恒定的温度,为纤维消除内应力、完成定型,冷盘为纤维的最后一处导盘,卷绕头完成纤维最终的成型卷绕,该装置使poy纤维内应力得以部分消除,丝层之间的粘连减少,解决了双组分锦纶poy纤维退绕牵伸困难的问题;同时,借助于牵伸后热盘与冷盘之间的热板定型,稳定纤维牵伸形成的内应力螺旋结构,使双组分锦纶呈现直丝状态,同时,经热盘的高温加工处理后纤维内应力的平衡被破坏,形成的螺旋形三维卷曲结构均匀,纤维弹性性能好,使成品面料具有优良的弹性。

33、(4)卷绕速度和网络度的控制,导丝盘速度细旦多孔为超喂,粗旦少孔为欠喂制得锦纶复合三维卷曲弹性纤维,生产成本低,容易吸色。

- 还没有人留言评论。精彩留言会获得点赞!