一种改变纱线结构的纺纱方法

本发明属于纺织加工,涉及一种改变纱线结构的纺纱方法。

背景技术:

1、随着纺织市场的发展和纺织面料的创新,消费者更加追求服装面料的性价优,呈现从注重量的满足转向追求质的提升。柔软纺织品能带给人身体、心灵上的安慰,有效缓解当代高压工作人群身体和心理上的疲惫、压力和焦虑。

2、目前纺织品柔软整理的方式有:(1)化学整理,利用化学试剂改变纤维的结晶区使得纤维柔软,或将表面活性剂涂覆于织物表面,在织物与人体摩擦时起到润滑作用,化学整理能得到良好的柔软效果但对环境污染大;(2)物理整理,运用物理机械手段对织物拍打、旋转、搓揉等整理使织物蓬松,该方法是一种消极式柔软整理,虽然整理过程无化学助剂,是一种绿色环保的整理方式,但对整理过程中对织物的损伤、破坏是不可逆的。

3、传统环锭纺纱线结构呈现“内紧外松”特征,纱线手感发硬,织物柔软性差。改变纱线结构以改变织物柔软的方法在避免化学整理带来污染问题的同时减少了物理整理增加的后道工序,可以降低生产成本,实现真正的绿色环保。

4、专利cn103361786公开了一种在环锭纺纱之前对纱线施加假捻的方法及装置,在前罗拉的下游,牵拉加捻的纱线使其依次跨过行进环形皮带的第一和第二运行部,这样纱线包绕第一运行部的第一凸表面,然后在包绕第二运行部的第二凸表面之前在第一和第二运行部之间通过。第一和第二凸表面的每一个和纱线之间的摩擦在共同方向上施加假捻,且要求第一和第二环形皮带的每一个具有相应的线性运行部,线性运行部基本上平行于彼此,使得线性运行部可平行于前部牵伸辊对准。与传统的环锭纺相比,其平行设置环形皮带假捻方法可以形成具有较低残余扭矩的纱线,其导致具有柔软手感的针织织物,但这种技术运用在机织物上时,柔软特征不明显,其根本原因是这种技术未改变纱线“内紧外松”的特征,且此技术适用于生产捻系数280~320的低捻纱,当生产捻系数280以下的超低捻纱线以制备更加柔软织物时,纺纱张力不够将造成纱线断头,纱线质量下降,无法保证后道工序正常使用,同时,因为超低捻纱捻系数较低,导致其织物纹路不清晰。

5、为解决上述问题,有必要开发一种改变纱线结构的纺纱方法使其产品具备柔软、蓬松的特征。

技术实现思路

1、本发明的目的是解决现有技术中纱线结构无法改变无法制备超低捻纱以生产柔软织物及超低捻下布面纹路不清晰的问题,提供一种改变纱线结构的纺纱方法。

2、为达到上述目的,本发明采用的技术方案如下:

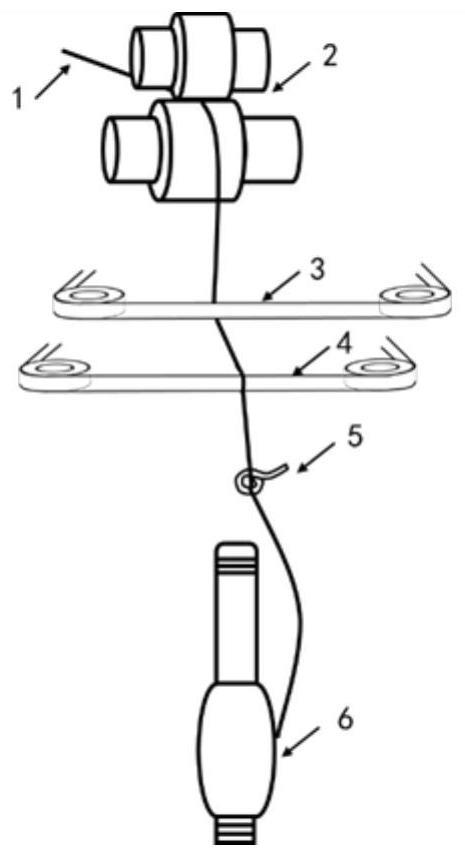

3、一种改变纱线结构的纺纱方法,在细纱机的前罗拉至导纱钩之间依次设置第一圆带和第二圆带,粗纱经牵伸后形成的纱线须条自前罗拉输出,先向下倾斜角度φ(即与纱线须条输送至前罗拉之前的输送路径呈角度φ)绕过第一圆带下方形成纺纱段ⅰ,后绕过第二圆带上方形成纺纱段ⅱ,经导纱钩后卷绕得到纱线;

4、第一圆带和第二圆带横向移动,分别对接触到的纱线须条施加切向摩擦力;

5、第一圆带和第二圆带的线速比(v1/v2,即线速度之比)为1.5~8.5,在该范围内纺制的纱线具有更大的实测捻系数;

6、φ为15°~30°,纱线须条与第一圆带接触形成的包围角θ1为45°~60°,纱线须条与第二圆带接触形成的包围角θ2为60°~75°,且θ1<θ2;

7、θ1、θ2的大小影响假捻效率,理论上包围角度越大,假捻效率越高,越有利于纱线超低捻纺纱状态下成纱。但考虑到实际生产中,包围角度越大,纱线接头越困难,因此设定以上包围角度。

8、作为优选的技术方案:

9、如上所述的一种改变纱线结构的纺纱方法,当纱线为z捻时,第一圆带水平向左移动,第二圆带水平向右移动;当纱线为s捻时,第一圆带水平向右移动,第二圆带水平向左移动。

10、如上所述的一种改变纱线结构的纺纱方法,第一圆带和第二圆带的速度独立控制。

11、如上所述的一种改变纱线结构的纺纱方法,纱线须条材质为天然纤维(棉、麻、蚕丝等)及人造纤维(粘胶、天丝、莫代尔、涤纶、锦纶等)中的一种以上。

12、如上所述的一种改变纱线结构的纺纱方法,粗纱的捻系数为102~105,定量为4~10g/10m。

13、如上所述的一种改变纱线结构的纺纱方法,第一圆带与前罗拉的中心距为5~44mm,第二圆带与前罗拉的中心距为9~60mm,第一圆带与第二圆带之间的中心距为4~16mm,第一圆带速度与前罗拉线速比值为1~21,第二圆带速度与前罗拉线速比值为0.7~14。

14、如上任一项所述的一种改变纱线结构的纺纱方法,纱线的设计捻系数为190~270,实测捻系数为191~295,为超低捻纱,而现有技术的方法生产超低捻纱时,在前罗拉至导纱钩之间的纱线须条所受张力不够,导致无法成纱;

15、为克服超低捻纱易断头无法成纱的缺陷,首先,本发明配置两根圆带接触前罗拉与导纱钩之间的纱线须条并对其产生切向摩擦力,增加纺纱张力,减少断头制备超低捻纱;其次,控制两根圆带速度大小、与纱线须条的接触角度,使得第一圆带产生的摩擦力大于第二圆带产生的摩擦力,从而纺纱段ⅰ的捻度大于纺纱段ⅱ的捻度,且两段捻向相反,因此,纺纱过程中的动态捻度得以缓慢释放以获得纱线的相对均匀的结构(径向堆砌密度中心化范围增加)及柔软的手感(弯曲刚度降低);

16、此外,为了避免所述纺纱张力过大而导致纱线断头,优选各圆带与前罗拉线速比值为1~21,同时,考虑纱线接头问题,纱线须条与第一圆带接触形成的包围角θ1为45°~60°,纱线须条与第二圆带接触形成的包围角θ2为60°~75°,且θ1<θ2),实测捻系数为191~295,与现有技术相比,纱线中纤维具有更大的捻系数,从而由其织造得到的布面纹路更清晰;

17、纱线直径较对比样增加5%~25%,对比样制备方法基本同纱线,不同之处仅在于粗纱经牵伸后形成的纱线须条自前罗拉输出后直接喂入导纱钩后卷绕;

18、纱线中纤维的轴向螺旋轨迹半径为纱线直径的3%~20%,纱线中纤维的径向堆砌密度中心化范围为纱线半径的45%~55%。

19、如上所述的改变纱线结构的纺纱方法,纱线为纯纺纱、混纺纱或复合纱,纱线的设计支数为6s~32s。

20、如上所述的改变纱线结构的纺纱方法,当纱线的材质为棉时,相对抗弯刚度为1.7×10-4~3.5×10-4gf·cm·tex-1,断裂强度为12.5~16.5cn/tex;当纱线的材质为麻时,相对抗弯刚度为4.5×10-4~9.5×10-4gf·cm·tex-1,断裂强度为16~26cn/tex;当纱线的材质为蚕丝时,相对抗弯刚度为2.5×10-4~3.1×10-4gf·cm·tex-1,断裂强度为18~21cn/tex;当纱线的材质为粘胶时,相对抗弯刚度为2.0×10-4~3.1×10-4gf·cm·tex-1,断裂强度为12~14cn/tex;当纱线的材质为羊毛时,相对抗弯刚度为1.1×10-4~1.5×10-4gf·cm·tex-1,断裂强度为6~9cn/tex;当纱线的材质为锦纶时,相对抗弯刚度为1.3×10-4~1.5×10-4gf·cm·tex-1,断裂强度为23~35cn/tex;当纱线的材质为羊毛/棉(20/80)混纺时,相对抗弯刚度为1.1×10-4~3.5×10-4gf·cm·tex-1,断裂强度为10~13cn/tex;当纱线的材质为锦纶/棉(50/50)混纺时,相对抗弯刚度为1.3×10-4~3.5×10-4gf·cm·tex-1,断裂强度为18~25cn/tex;当纱线的材质为涤纶时,相对抗弯刚度为5.5×10-4~5.8×10-4gf·cm·tex-1,断裂强度为25~30cn/tex。

21、发明原理:

22、超低捻状态下,纱线须条在纺制过程中因成纱张力不足极易断头,可纺性差,且纱线捻系数较小,其织物纹路不清晰。

23、本发明创造性地设计出一种改变纱线结构的纺纱方法,须条在两根圆带作用下被两次加捻-退捻(第一圆带与纱线接触后对第一圆带上方的须条起加捻作用,下方起退捻作用;第二圆带同理),其加捻作用使得靠近前罗拉钳口处纱线动态捻度增加,为成纱提供足够的成纱张力,从而可制备超低捻纱(捻系数190~270),且纱线断头少;在其重复退捻作用下,纱线的螺旋轨迹半径减小,且其结构蓬松,直径增加,纱体手感柔软。控制其两次加捻-退捻的程度不同,降低纺纱过程重的动态捻度下降程度,使得纱线成形时扭矩缓慢释放,稳定成纱张力,保证成纱质量。同时,由于两根圆带对纱体表面的摩擦,使得纱线实测捻系数增加,其织物纹路清晰。纱线纺制方法操作简易,纱线的柔软性、蓬松度效果提升明显,其织物纹路清晰。

24、有益效果:

25、(1)本发明的一种改变纱线结构的纺纱方法,须条在两根圆带作用下被两次加捻-退捻,其加捻作用使得靠近前罗拉钳口处纱线动态捻度增加,为成纱提供足够的成纱张力,从而可制备超低捻纱(捻系数190~270),且纱线断头少;

26、(2)本发明制得的纱线纱体蓬松、手感柔软,织物纹路清晰;

27、(3)本发明改变纱线结构的纺纱方法操作简易,纱线的柔软性、蓬松度效果提升明显,纱线捻系数增加,其织物纹路清晰。

- 还没有人留言评论。精彩留言会获得点赞!