一种石墨烯锦纶导电复合纤维的制备方法与流程

本发明涉及导电复合纤维,更具体地说,本发明涉及一种石墨烯锦纶导电复合纤维的制备方法。

背景技术:

1、柔性导电纤维作为一维导电材料,可通过机织、刺绣、针织等成衣织造技术直接制备成智能纺织品;随着纳米技术的发展,纳米碳材料凭借其良好的机械性能、生物相容性以及电学性能,已成为柔性导电纤维领域中最受欢迎的材料之一,其中尤以碳纳米管和石墨烯为典型。

2、公开日为2022年7月15日的中国专利2022103552910公开了一种锦纶基导电纤维及其制备方法,该锦纶基导电纤维包括以下组分:聚酰胺,石墨烯,聚乙烯基苯酚,有机溶剂,抗氧剂,增韧剂,有机溶剂为丙酮、乙醇、甲苯中的一种或多种,锦纶基导电纤维通过在锦纶基纤维中混入石墨烯制成,提高了导电纤维的导电性,制成的导电纤维具有优良的导电性、耐久性和低湿度条件下的耐久抗静电性;导电纤维具有良好的柔性和可纺性,稳定性高,经水洗、皂洗、磨擦后仍然保持良好的抗静电性能,减少人体运动或穿脱时由静电产生的不快感;能减少静电引起的衣服贴身、缠结。该发明存在的问题是,通过涂敷工艺将石墨烯涂覆在纤维表面,可能导致纤维的导电性随时间而下降。

3、另外在现有的石墨烯锦纶复合纤维的制备方法中,熔融后仅通过纺丝箱体进行纺丝成型,使得石墨烯锦纶复合纤维性能具有一定损失。

技术实现思路

1、针对现有技术存在的上述问题,本发明的目的在于提供一种石墨烯锦纶导电复合纤维的制备方法。

2、为了解决上述问题,本发明所采用的技术方案如下:

3、一种石墨烯锦纶导电复合纤维的制备方法,具体制备步骤如下:

4、步骤一:将锦纶切片磨成粉末,然后将粉末状锦纶和改性石墨烯材料进行共混熔融纺丝,得到预取向丝;

5、步骤二:将步骤一中的预取向丝进行拉伸假捻变形,得到石墨烯锦纶导电复合纤维。

6、进一步的,在步骤一中,改性石墨烯材料和粉末状锦纶的重量比为1∶8~10;熔融纺丝过程中,喷丝板微孔直径为0.18mm或0.21mm,喷丝板长径比为3∶1;纺丝温度为260~270℃,纺丝速度为4200~4400m/min;冷却风速为0.45~0.55m/s,冷却距离为105~115cm。

7、进一步的,在步骤二中,拉伸假捻变形过程中,预取向丝依次经过切丝器、第1罗拉、止捻器、第1热箱、冷却板、假捻器、第2罗拉、网络器、第2热箱、探丝器、油辊、卷绕处理;经过第1罗拉、止捻器和导丝器,应当经过一定的热处理以消除内应力,之后再对丝条进行假捻变形处理,最后卷绕成形;加弹速度640~660m/min,拉伸比为1.25~1.35;d/y值为1.65~1.75;d/y是指摩擦盘的表面速度与丝条离开假捻器的速度之比,适当降低d/y值,可减少丝条在加工中受到摩擦而产生毛条,同时适当增加张力比,可有效减少张力波动。

8、进一步的,在步骤一中,改性石墨烯材料和粉末状锦纶的重量比为1∶8;熔融纺丝过程中,喷丝板微孔直径为0.21mm,喷丝板长径比为3∶1;纺丝温度为260℃,纺丝速度为4200m/min;冷却风速为0.45m/s,冷却距离为105cm;在步骤二中,加弹速度640m/min,拉伸比为1.25;d/y值为1.65。

9、进一步的,在步骤一中,改性石墨烯材料和粉末状锦纶的重量比为1∶9;熔融纺丝过程中,喷丝板微孔直径为0.18mm,喷丝板长径比为3∶1;纺丝温度为265℃,纺丝速度为4300m/min;冷却风速为0.50m/s,冷却距离为110cm;在步骤二中,加弹速度650m/min,拉伸比为1.30;d/y值为1.70。

10、进一步的,所述改性石墨烯材料的制备方法如下:

11、s1:称取氧化石墨烯水溶液、聚n-异丙基丙烯酰胺水溶液、细菌纤维素、水合肼水溶液;

12、s2:将步骤s1中的氧化石墨烯水溶液、聚n-异丙基丙烯酰胺水溶液、细菌纤维素进行共混超声处理10~20分钟,使用滤膜进行真空抽滤处理,将抽滤剩余物和滤膜剥离后,烘干,制得pnipam-go/bc复合纤维膜;

13、s3:将步骤s1中的水合肼水溶液置于反应器内部,将步骤s2中的pnipam-go/bc复合纤维膜置于反应器的水合肼水溶液上方,对水合肼水溶液进行加热处理,对pnipam-go/bc复合纤维膜进行蒸汽还原处理4~6小时,将蒸汽还原后的pnipam-go/bc复合纤维膜进行洗涤、干燥得到改性石墨烯材料。

14、进一步的,在步骤s1中,所述氧化石墨烯水溶液浓度为0.4~0.6mg/ml;所述聚n-异丙基丙烯酰胺水溶液浓度为9.0~11.0mg/ml、所述水合肼水溶液浓度为2~4%;氧化石墨烯水溶液、聚n-异丙基丙烯酰胺水溶液和细菌纤维素的重量比为1∶1∶(0.3~0.5)。

15、进一步的,在步骤s2中,超声处理的功率为800~1000w,超声处理的频率为40~60khz,滤膜使用醋酸纤维素滤膜:直径50mm,孔径0.22μm,在75~85℃下进行干燥;在步骤s3中,使用去离子水对蒸汽还原后的pnipam-go/bc复合纤维膜进行洗涤2~4次,在75~85℃下进行干燥。

16、进一步的,在步骤s1中,所述氧化石墨烯水溶液浓度为0.4mg/ml;所述聚n-异丙基丙烯酰胺水溶液浓度为9.0mg/ml、所述水合肼水溶液浓度为2%;氧化石墨烯水溶液、聚n-异丙基丙烯酰胺水溶液和细菌纤维素的重量比为1∶1∶0.3;在步骤s2中,超声处理的功率为800w,超声处理的频率为40khz,滤膜使用醋酸纤维素滤膜:直径50mm,孔径0.22μm,在75℃下进行干燥;在步骤s3中,使用去离子水对蒸汽还原后的pnipam-go/bc复合纤维膜进行洗涤2次,在75℃下进行干燥。

17、进一步的,在步骤s1中,所述氧化石墨烯水溶液浓度为0.5mg/ml;所述聚n-异丙基丙烯酰胺水溶液浓度为10.0mg/ml、所述水合肼水溶液浓度为3%;氧化石墨烯水溶液、聚n-异丙基丙烯酰胺水溶液和细菌纤维素的重量比为1∶1∶0.4;在步骤s2中,超声处理的功率为900w,超声处理的频率为50khz,滤膜使用醋酸纤维素滤膜:直径50mm,孔径0.22μm,在80℃下进行干燥;在步骤s3中,使用去离子水对蒸汽还原后的pnipam-go/bc复合纤维膜进行洗涤3次,在80℃下进行干燥。

18、相比于现有技术,本发明的有益效果为:

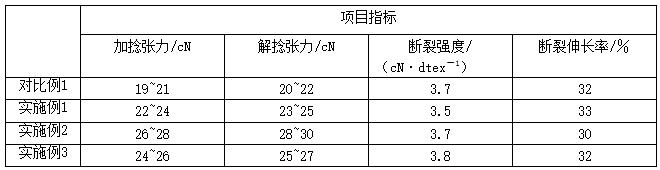

19、1、采用本发明中的方法,在拉伸假捻变形过程中,经过第1罗拉、止捻器和导丝器,应当经过一定的热处理以消除内应力,之后再对丝条进行假捻变形处理,最后卷绕成形;纺丝温度设定过高,会使pa6部分存在熔体黏度过大及热分解现象,成品易出现气泡丝以及因热分解而造成纤维强度损失;而纺丝温度设定过低,则会因石墨烯存在而进一步增加熔体黏度,加剧了熔体挤出膨大现象,甚至出现熔体破裂,势必阻碍纺丝的正常进行,最终选择将纺丝温度设定在265~275℃之间,纺丝速度选择在4200m/min左右;随拉伸倍数增加,石墨烯锦纶导电复合纤维强度增加,伸长率下降,卷曲率、稳定度增大,加捻张力和解捻张力均增大;由于石墨烯的加入,石墨烯锦纶导电复合纤维的断裂伸长变大,所以其拉伸比也应相应增大,否则容易出现紧点和僵丝,但也不能过大,纤维容易断裂形成毛丝和毛团,石墨烯锦纶导电复合纤维的卷曲稳定度也会急剧下降;经多次试纺,确定拉伸比在1.30较为合适;石墨烯锦纶导电复合纤维生产过程中会出现石墨烯类浮尘从而发生打滑现象,因此d/y比不能过高;适当降低d/y值,可减少丝条在加工中的摩擦而产生毛条,同时适当增加张力比,可有效减少张力波动;实践证明d/y值取1.7时效果最好;对熔融纺丝之后复合纤维进行拉伸假捻变形得到具有优异性能的石墨烯锦纶导电复合纤维;

20、2、本发明中石墨烯锦纶导电复合纤维,石墨烯含量越高,电阻率越小,导电性能就越明显;但石墨烯含量过高,纳米级别的石墨烯粒子表面张力很高,容易团聚,难以纺丝;本发明采用的改性石墨烯材料既能充分发挥石墨烯的优异物性,同时又可保证纺丝效率;氧化石墨烯水溶液、聚n-异丙基丙烯酰胺水溶液、细菌纤维素共混超声之后,pnipam-go复合物能够与bc结合,采用制膜-蒸汽还原法工艺,能够使pnipam-rgo与bc结合形成pnipam-rgo/bc导电纤维膜;蒸汽还原法制备导电纤维膜时,复合膜不用浸泡于水合肼溶液内,pnipam-rgo更多与bc网络结构结合,而且随着pnipam-rgo量增大,使结合在bc基板上的含量也增加,使在导电通路上自由运动的电流子数量增多,因此pnipam-rgo/bc导电纤维膜表面电阻值减小,从而提高导电性能;采用蒸汽还原法制备导电纤维膜的最低表面电阻更低。

- 还没有人留言评论。精彩留言会获得点赞!