一种涡流纺喷气织造用喷气装置的制作方法

本发明涉及织造生产设备领域,尤其提供一种涡流纺喷气织造用喷气装置。

背景技术:

1、涡流纺是利用空气涡流作用使开松成单根状态的纱线凝聚和加拈成纱的方法,由于用涡流代替机械的加拈和凝聚作用而不需要回转的机件,因而结构简单,纺纱速度较高,一般可比环锭纺纱高6~7倍。

2、螺旋形纱线导引通道出口处设有针状阻捻件,纱线束在针部弯曲,使纱线束保持为不加入捻度的状态被引入涡流室。纱线束的前端受到已形成的纱线的拖拽作用被拉入纺锭内的纱线通道,并捻入新形成的纱中,成为纱芯。纱线的尾端在被前罗拉钳口握持的情况下仍然保持在纱线导引通道中。当纱线的尾端不再为前罗拉钳口握持时,受到纺纱喷嘴内空气涡流的离心作用,不再保持在纱线导引通道内,而是在纺锭入口处被旋转气流径向地驱散开,在空气涡流的带动下,倒伏在纺锭前端锥面上,同时随空气涡流进行回转,缠绕在随后的纱线,并经纺锭内部的纱线的通道输出。形成的纱线由近似呈平行无捻状纱线构成的纱芯和外围呈螺旋状包缠的纱线组成。

3、然而在涡流纺时,由于纱线的质量不均匀、纤维长度不一致、纤维受污染、纺纱设备不良或操作不当等原因,将可能导致所生产的纱线内部形成有大量的糙纱和结疵,使得生产的纱线表面不光滑、不平整,甚至影响到纱线的强度、耐久性和尺寸稳定性等,严重影响了纱线的强度、外观和使用寿命。

技术实现思路

1、基于此,有必要提供一种涡流纺喷气织造用喷气装置,以解决背景技术中的至少一个技术问题。

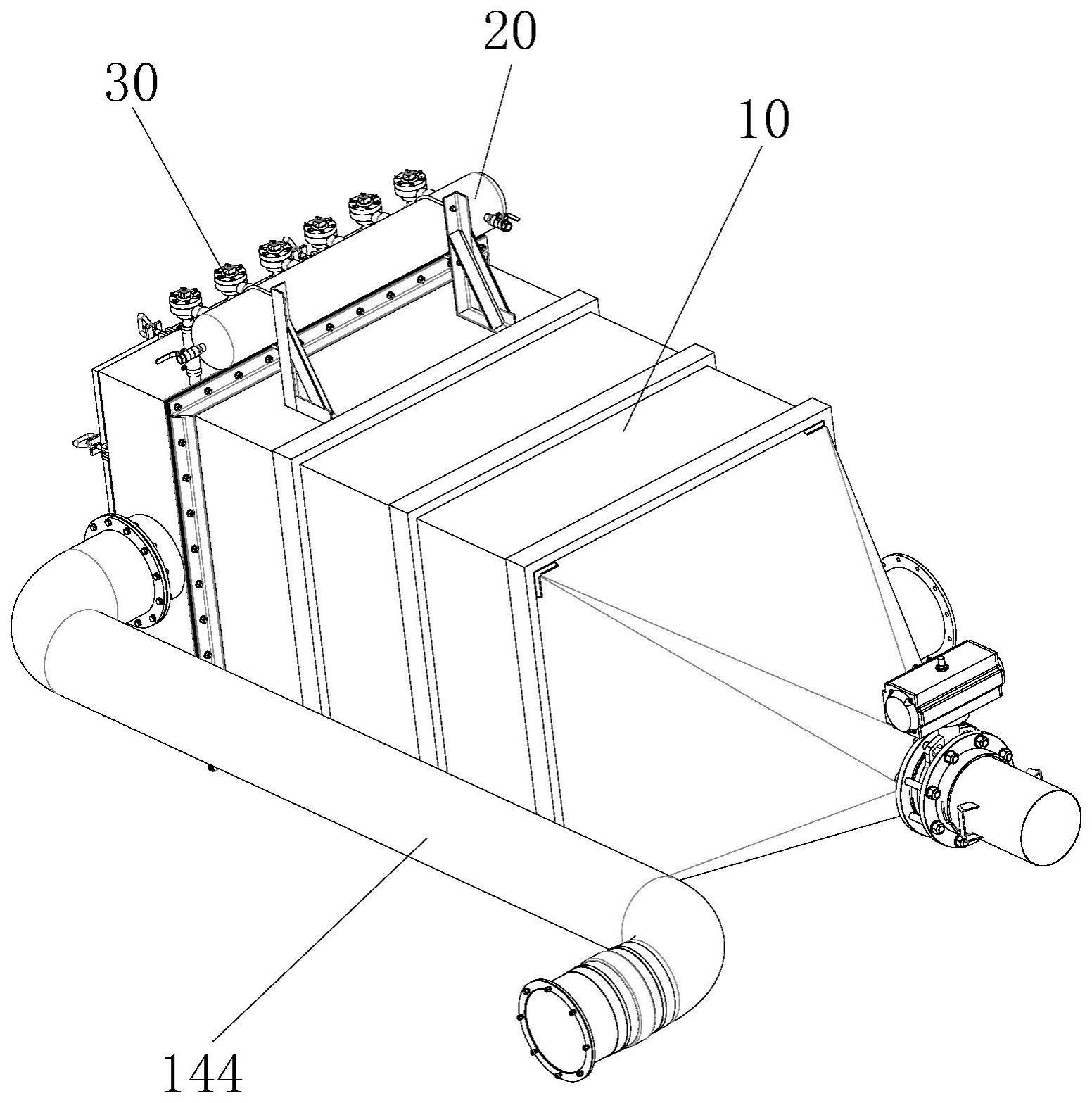

2、一种涡流纺喷气织造用喷气装置,包括外壳组件、导流气包、多个进料组件、多个吹流组件及多个除疵管,外壳组件包括除疵外壳及除疵箱体,除疵外壳一侧侧壁与除疵箱体侧壁固定连接,除疵外壳邻近除疵箱体的一侧侧壁贯穿凹设有除疵腔体,除疵箱体内部中空,形成有导流腔体,导流腔体邻近除疵箱体的一侧侧壁等距贯穿凹设有多个除疵安装孔,且多个除疵安装孔均与除疵腔体连通,导流腔体顶面沿长度方向等距间隔贯穿开设有多个进料安装孔,导流气包固定安装于除疵外壳顶面一侧,且导流气包长度方向与除疵外壳长度方向垂直设置,多个进料组件底端分别固定安装于多个进料安装孔中,多个吹流组件顶端分别固定安装于多个进料组件底端,多个吹流组件底端均固定安装于导流腔体底面,多个除疵管一端分别固定安装于多个除疵安装孔中。

3、作为本发明的进一步改进,除疵外壳包括安装部及锥形汇流部,安装部底面固定安装于地面中,安装部一侧侧壁与锥形汇流部固定连接,安装部另一侧侧壁与除疵箱体侧壁固定连接,锥形汇流部中设置有蝶阀,锥形汇流部一端端壁中部贯穿凹设有纱疵流出孔,纱疵流出孔与除疵腔体连通,且纱疵流出孔上设置有电磁阀,导流腔体四个角部处均凸设有弧形面,导流腔体一端端壁底部贯穿凹设有通风孔,通风孔凸设有通风管道,通风管道与外界的高压通风机连接。。

4、作为本发明的进一步改进,导流气包内部中空形成有中空腔体,中空腔体一端贯穿凹设有流通孔,流通孔上设置有控制阀,控制阀与外界风机连接,中空腔体邻近除疵箱体一侧侧壁等距开设有多个连通孔,连通孔上凸设有连接管道,多个连接管道分别与多个进料组件相对设置。

5、作为本发明的进一步改进,每个进料组件包括进料管及导风梳料板,进料管底端固定安装于进料安装孔中,进料管顶端与涡流纺设备的输出端连接,进料管顶面凹设有进料通道,进料管邻近导流气包一侧侧壁凸设有对接管,对接管一侧凹设有对接孔,对接孔与进料通道相连通,对接管与连接管道相连接,导风梳料板倾斜地安装于进料通道底部远离对接管一侧。

6、作为本发明的进一步改进,导风梳料板顶面邻近对接孔一端角部处凹设有倾斜面,导风梳料板邻近对接孔一侧侧壁延长度方向凹设有多个分线槽,导风梳料板邻近对接孔一侧侧壁底部凹设有弧形导风面。

7、作为本发明的进一步改进,每个吹流组件包括吹流管、多个滑动弧形板及多个控制气囊,吹流管顶端固定安装于进料管底部,吹流管底端固定安装于导流腔体底面,吹流管顶面凹设有吹流腔体,吹流腔体邻近除疵安装孔一侧沿高度方向等距间隔开设有多个流出孔及多个气囊安装槽,多个气囊安装槽分别与多个流出孔相连通且位于多个流出孔正上方设置,且多个流出孔分别与多个除疵安装孔相对设置,吹流管外侧侧壁两端均分别等距间隔凹设有多个滑动槽且位于多个流出孔的两侧,多个滑动弧形板的两端分别滑动地安装于多个滑动槽中,多个控制气囊中部分别固定安装于多个气囊安装槽内,且多个控制气囊中部分别固定安装于多个气囊安装槽中。

8、作为本发明的进一步改进,吹流腔体远离除疵安装孔一侧沿高度方向等距间隔凸设有多个导流台,每个导流台顶部角部处凹设有弧形的导流面,每个流出孔底部转动的设置有第一夹持滚轮,每个滑动弧形板底面远离除疵安装孔一侧转动地设置有第二夹持滚轮,第二夹持滚轮与第一夹持滚轮相对设置。

9、作为本发明的进一步改进,每个控制气囊位于吹流腔体一端形成有硬质面,控制气囊顶面凹设有进气孔,控制气囊底部远离除疵安装孔一端角部处凹设有出气孔,进气孔及出气孔内均设置有电磁单向阀,且进气孔及出气孔均位于吹流腔体内,控制气囊底面与滑动弧形板顶面固定连接。

10、作为本发明的进一步改进,每个除疵管邻近进料管一端端壁中部凹设有封闭孔,封闭孔一端凹设有锥形聚风孔,锥形聚风孔上凸设有涡流凸台,涡流凸台邻近进料管一侧角部处凹设有涡流面,锥形聚风孔一端贯穿凹设有除疵腔,除疵腔与除疵腔体相连通。

11、作为本发明的进一步改进,除疵腔内壁沿长度方向凸设有多个触发台、多个限位台及多个转动板,触发台与限位台相对设置且触发台位于限位台临近进料管一侧,转动板转动地设置于触发台与限位台之间,触发台内壁远离进料管一侧角部处凹设有倾斜的触发面,触发面临近进料管一侧转动的设置有刮杆,刮杆另一端转动设置有刮板,刮板底面滑动地安装于于转动板侧壁,触发面中部设置有拉伸弹簧,拉伸弹簧另一端与转动板侧壁固定连接,限位台临近进料管一侧壁远离除疵腔中心一端凹设有倾斜的抵持面。

12、本发明的有益效果如下:

13、1.运用外壳组件、导流气包、多个进料组件及多个吹流组件,对涡流纺设备生产的纱线进行梳理及传送操作,同时利用多股气流协作对进入的装置的多根不同粗细的纱线进行分选、排料并送入后续操作流程。

14、2.利用外壳组件、导流气包、多个进料组件及多个吹流组件,在多个除疵管中形成高速回旋的离心气流,对纱线进行高速旋转,并利用高速旋转的离心力,使纱线中的糙纱和结疵从纱线表面脱离,并在后续中形成吹离气流,将纱线表面分离的糙纱和结疵吹离纱线,并使得对纱线进行快速传动,经锥形汇流部进行分层、收集、入库,以此完成对纱线的分选、回捻、离心分离糙纱和结疵及气流收集的流程,有效地分离了纱线中的糙纱和结疵,提高纱线的质量和整体效率的同时减少废料率,并提高生产纺织品的质量。

15、3.当高速气流进入除疵腔时,将使得转动板受风力旋转,直至转动板侧壁抵持于抵持面上,当糙纱和结疵从纱线上分离出时,将落入转动板内,以对掉落的糙纱和结疵进行收集,当将全部的纱线处理完成后高速气流消失,将使得拉伸弹簧回缩,使得转动板旋转,使得刮板滑动并对转动板表面进行清理,当清理完成后,将再次启动高压通风机,并打开纱疵流出孔,对掉落的糙纱和结疵进行吹离、收集,完成清理作业,提高了生产效率、降低了成本及改善产品质量,减少废料和实现自动清理。

- 还没有人留言评论。精彩留言会获得点赞!