一种香烟盒加工设备及工艺方法与流程

本发明涉及香烟盒加工工艺和设备,尤其是一种香烟盒加工的工艺方法和设备。

背景技术:

1、瓦楞纸板,又称波纹纸板。由至少一层瓦楞纸和一层箱板纸(也叫箱纸板)粘合而成,具有较好的弹性和延伸性;主要用于制造纸箱、纸箱的夹心以及易碎商品的其他包装材料。主要采用土法草浆和废纸经打浆,制成类似黄纸板的原纸板,再经过机械加工轧成瓦楞状,然后在其表面用硅酸钠等胶粘剂与箱板纸粘合而成。

2、香烟盒包装用瓦楞纸板在弯折成纸箱的过程中,通常需要进行多个弯折和贴合工艺,现有的弯折作业大多采用人工完成,弯折速度慢,作业效率低,弯折后的产品精度参差不齐,影响瓦楞纸包装的产出速度和产品质量,因此,目前亟需一种可以自动弯折的香烟盒包装瓦楞纸加工设备;为了提高该作业效率,以满足生产需要,切需要一种改进的香烟盒加工设备,并需要一种可以满足该生产设备的新工艺,以克服人工弯折速度慢,效率低,产出的香烟盒质量参差不齐的问题。

技术实现思路

1、本发明的目的在于提供一种香烟盒加工设备及工艺方法,具有自动化、生产速度快、效率高、人工介入少、适合于设备话生产的工艺、成品的品质可靠的特点。

2、为了解决上述问题,本发明提供一种香烟盒加工的工艺方法,包括如下步骤:步骤一,瓦楞纸板裁切成条板,在条板的两侧开设折叠所需豁口及折痕,在条板中部及一端设置折叠所需的折痕,并在折边区及粘贴区刷胶或者敷设胶条;步骤二,对条板的一侧折边并挤压使其胶粘贴合;

3、步骤三,翻转条板距中部折痕远的一端,挤压在分隔垫板上,分隔垫板上设置防粘贴的蜡膜或油膜或特氟龙不粘层;

4、步骤四,翻转条板距中部折痕靠近的一端,挤压在分隔垫板上,并将该端的折痕对齐另一端,并把粘贴区粘接使条板两端衔接;

5、步骤五,对条板末端的豁口预留角,把已经折边一侧的豁口预留角折叠粘贴在被衔接的一端的内表面。

6、应用本发明提供的技术方案的设备,还具有以下技术特征:

7、一种香烟盒加工设备,包括分隔垫板,所述的分隔垫板的下方设置支撑台板,所述的支撑台板的两端通过铰接的铰接板分别铰接翻转叠压板ⅱ、翻转叠压板ⅰ,铰接板和翻转叠压板ⅱ、翻转叠压板ⅰ的夹角不小于80°;

8、所述的支撑台板的外侧设置折边板,折边板用于对条板的一侧折边并挤压使其胶粘贴合;

9、所述的翻转叠压板ⅱ、翻转叠压板ⅰ对应均设置有旋转驱动机构,旋转驱动机构使翻转叠压板ⅱ、翻转叠压板ⅰ翻转折叠条板,且翻转叠压板ⅰ、翻转叠压板ⅱ的翻转动作依次进行。

10、本发明提供的一种技术方案,还具有以下技术特征:

11、进一步,所述的翻转叠压板ⅱ、翻转叠压板ⅰ和旋转驱动机构之间均设置有滑动副,旋转驱动机构通过旋转滑动副构件使翻转叠压板ⅱ、翻转叠压板ⅰ翻转折叠条板。

12、进一步,所述的旋转驱动机构上设置有滑动副构件ⅰ,所述的翻转叠压板ⅱ、翻转叠压板ⅰ上均设置有滑动副构件ⅱ,滑动副构件ⅰ、滑动副构件ⅱ配套组成滑动副。

13、进一步,所述的滑动副构件ⅰ为滑动轴、滑动副构件ⅱ为滑动槽,或者所述的滑动副构件ⅱ为滑动轴、滑动副构件ⅰ为滑动槽。

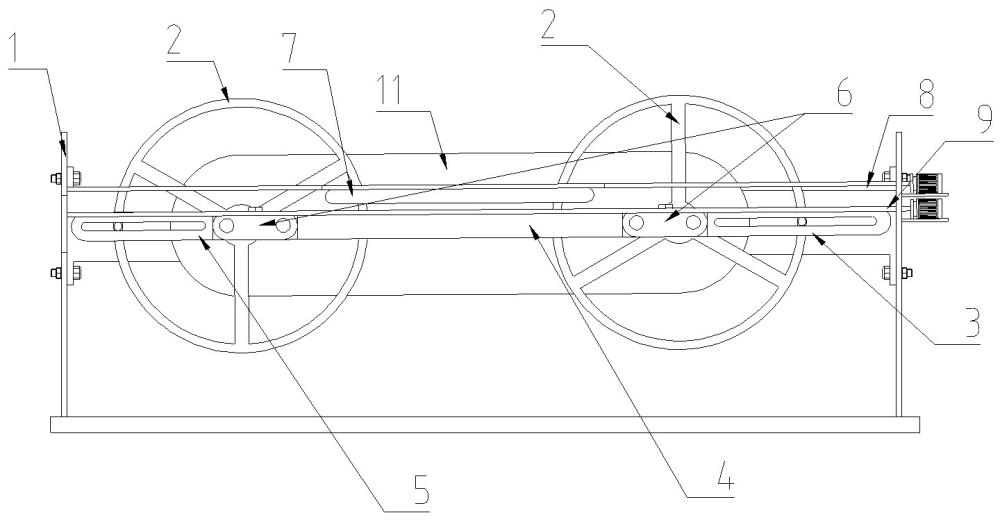

14、进一步,所述的分隔垫板的外侧设置压角板,压角板用于折叠条板的豁口预留角。

15、进一步,所述的分隔垫板上设置压角豁口,压角板上设置压角凸起,压角豁口、压角凸起配套设置用以挤压折叠条板的豁口预留角。

16、进一步,所述的铰接板为工字型,且铰接板的两侧设置贯穿的销轴孔,且两侧的中部设凹槽,凹槽用作铰接部件的活动空间。

17、进一步,所述的翻转叠压板ⅱ、翻转叠压板ⅰ、分隔垫板的任一或任二或全部的上端工作面上设置有吸盘,吸盘用于吸附条板。

18、进一步,所述的翻转叠压板ⅱ、翻转叠压板ⅰ、分隔垫板、铰接板的任一或任二或任三或全部的上端工作面上,设置有定位块,用于定位条板的豁口。

19、进一步,所述的旋转驱动机构驱动的卷筒缠绕有拉绳,拉绳上固定翻转叠压板ⅱ、翻转叠压板ⅰ的自由端,翻转叠压板ⅱ、翻转叠压板ⅰ的两个极限位置下方设置有限位环,拉绳穿过限位环缠绕在旋转驱动机构的卷筒上。

20、进一步,压角板和折边板均连接有旋转驱动装置,如步进电机等。

21、进一步,旋转驱动机构至少驱动一个翻转叠压板ⅱ,对应的另外一个旋转驱动机构至少驱动一个翻转叠压板ⅰ。

22、进一步,旋转驱动机构两侧分别驱动一个翻转叠压板ⅱ,对应的另外一个旋转驱动机构两侧分别驱动一个翻转叠压板ⅰ。

23、进一步,旋转驱动机构两侧的上部、下部四个位置均驱动一个翻转叠压板ⅱ,对应的另外一个旋转驱动机构两侧的上部、下部四个位置均驱动一个翻转叠压板ⅰ。

24、进一步,压角板的压角凸起的位置可调,对应的分隔垫板的压角豁口的位置可调,如强磁吸附,卡扣、螺栓固定等,或者夹持夹紧等。

25、本发明具有如下有益效果:

26、1、本发明根据现有人工的操作,现有技术是采用人工折叠,在原有的工艺基础上,进行改进工艺,使其满足设备自动化生产的需要;主要变化在于,原有折叠是人工折叠,个人需要佩戴防粘胶的手套,或者在手指的接触区域贴上蜡膜或者其它防止粘结的膜;而改进后通过增设的分隔垫板,来避免需要衔接闭合的内侧壁粘附,使其满足折叠并可以方便脱离的要求;原有人工操作,依赖于手拿切割后的条板,避免其粘附在一起,只对其需要折边的一侧进行折边,然后把需要衔接的两端进行粘接,并折叠预留的豁角;然后就送入下一个工艺段;因此,需要考虑,如何实现折边,并在折边后实现两端衔接,最后进行豁角贴合。

27、2、本发明在完成工艺分解的基础上,首先通过折边板实现条板的一侧折边;

28、然后通过旋转驱动机构、翻转叠压板ⅰ,旋转驱动机构、翻转叠压板ⅱ分别实现两端的衔接,通过依次翻转一端,然后在翻转另外一端,实现了两端衔接粘贴;并解决的挤压粘附的问题;最后通过压角板在完成衔接后对所需折叠的豁口进行折叠挤压并使其粘接固定。

29、3、本发明的旋转驱动机构、翻转叠压板ⅰ,旋转驱动机构、翻转叠压板ⅱ的翻转折叠动作通过多种方式实现,以旋转副结合移动副的方式,实现了双铰接结构的翻转,满足生产需要,这是由于折叠加工的条板一般是组成一个四边形的框,一般的形状有矩形的,正四边形的,或者菱形的;但是上述形状不是固定的,是最终要求的,一般来说,其中间形状是可以折叠的,因此通过调整翻转叠压板ⅱ、支撑台板、翻转叠压板ⅰ的长度,以及铰接板的长度,即可满足不同长度的生产需要。

30、4、本发明的生产通过单个折叠即可满足现有的生产需要,为了进一步提高生产效率,利用本发明创造的串并联的对称、镜像等设置,来变化改进,进一步演化出,通过一个旋转驱动机构分别驱动两个翻转叠压板ⅱ、两个翻转叠压板ⅰ,实现双侧的同步加工;

31、翻转折叠的动作要求有先后顺序,而在折叠完成后的翻转恢复至初始位置,没有现有顺序,因此进一步演化改进,在两侧的下方设置反向的,即通过一个旋转驱动机构驱动四个翻转叠压板ⅱ、四个翻转叠压板ⅰ;两侧的动作同步,而一侧的上下两个动作是逆向的,上部的翻转折叠,则下部的为翻转折叠展开恢复至初始动作。当上部完成折叠后,其为翻转折叠展开恢复至初始位置,则下部的为折叠动作;因此要求在原有的翻转工序中,对于上部的加工物料,翻转叠压板ⅰ先翻转然后翻转叠压板ⅱ翻转,完成后,翻转叠压板ⅰ先松开恢复至初始位置,然后是翻转叠压板ⅱ松开恢复至初始位置;对应的上述过程,下部的物料恰好可以转换为,翻转叠压板ⅰ先松开恢复至初始位置,然后是翻转叠压板ⅱ松开恢复至初始位置,然后,翻转叠压板ⅰ先翻转然后翻转叠压板ⅱ翻转;这样上下实现错位加工。

- 还没有人留言评论。精彩留言会获得点赞!