用于氨纶制备的温度线性控制系统及方法与流程

本发明涉及氨纶制造,具体为用于氨纶制备的温度线性控制系统及方法。

背景技术:

1、氨纶是一种弹性纤维,具有高弹性、恢复性好、耐磨、耐酸碱等特点,广泛应用于服装、医疗、汽车等领域。在化工品生产原料领域中,氨纶的制造方法主要包括干法制造和湿法制造。

2、干法制造氨纶主要采用聚酯切片作为原料,经过干燥、熔融、挤出、拉伸、卷绕等工序制成,具体制造时,将干燥后的聚酯切片加入挤出机中,加热熔融,形成均匀的熔体,并挤出,将熔体通过挤出机的出料嘴挤出成丝状,形成初生纤维,再进行拉伸和卷绕得到成品氨纶,在将氨纶原料即聚酯切片熔融挤出后,需要对挤出形成的初生纤维进行冷却,以便于后续加工。

3、公开号为cn116465178a的中国专利公开了一种氨纶包芯纱制备用的多通道传导干燥设备及制备工艺,其通过使纱线经过撑开装置水平穿入金属管道内,再水平从横向金属管穿出,可以保证氨纶包芯纱进入金属管道内处于水平状态,保证受热的均匀性,并且配合多通道传导干燥设计,能够保证干燥效率,综合现有技术其存在以下问题;

4、现有的设备对初生氨纶纤维进行降温时,不便于对温度进行线性控制,易导致初生氨纶纤维的温度跨度大等状况,且将纤维穿过金属管道进行温度控制等,易出现因金属管道内外温度差使金属管道的内壁附着大量水珠,并滴落在纤维上,影响实际加工,存在一定的不足,为解决上述问题,提出用于氨纶制备的温度线性控制系统及方法。

技术实现思路

1、为了克服上述现有技术的不足,提供用于氨纶制备的温度线性控制系统及方法,通过设置不同性能的导热区域,便于对熔融后的初生氨纶纤维进行线性温度控制,且避免产生的水珠掉落在初生氨纶纤维上,从而便于实际氨纶生产使用。

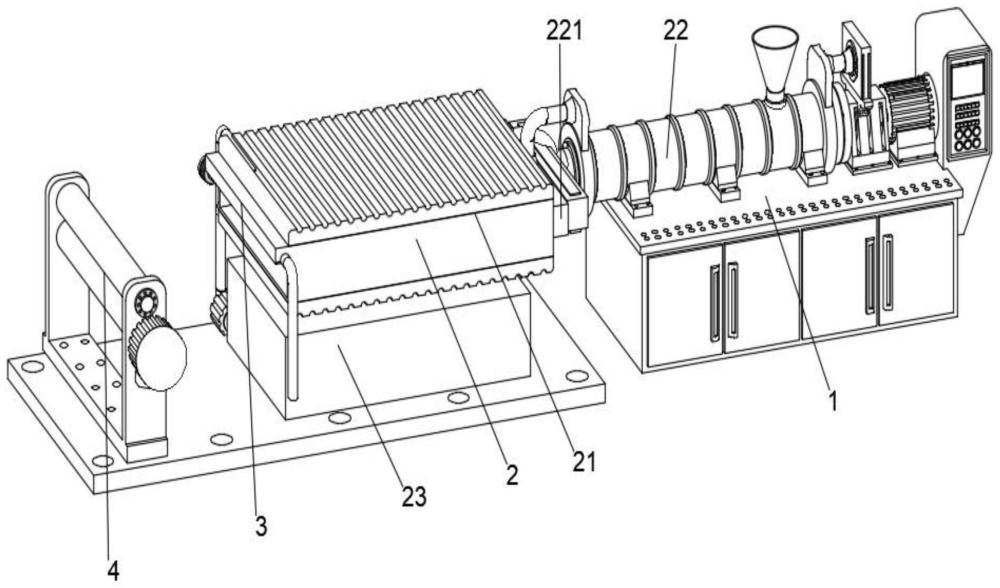

2、为实现以上目的,本发明通过以下技术方案予以实现:用于氨纶制备的温度线性控制系统,包括挤出机和设置在挤出机一侧的底座,挤出机用于对氨纶原料进行挤出,形成初生氨纶纤维,还包括设置在底座顶部的温度控制机构和固定设在底座的顶部的牵引罗拉,温度控制机构包括;

3、导料框体,设置于底座的顶部,在牵引罗拉的牵引下使挤出机挤出的初生氨纶纤维经导料框体的内侧传输,底座的顶部设置有水冷组件,水冷组件的冷却液流动方向与初生氨纶纤维的传输方向相反,导料框体的厚度从靠近挤出机的一侧至远离挤出机的一侧逐渐减小,且导料框体采用导热材质制成,导料框体远离挤出机的一侧设置有清刮机构;

4、送热组件,设置于挤出机简体的外壁,用于对挤出机内的氨纶原料加热,且将余热输送至导料框体内,并通过水冷组件调整余热温度,所述清刮机构包括;

5、清刮组件,设置于导料框体的内壁,用于对液化在导料框体内壁顶部的水珠进行清刮;

6、刮水组件,设置于导料框体远离挤出机的一侧上端,用于对清刮组件清刮的水进行清刮,并引流。

7、进一步,所述送热组件包括;

8、鼓风机,固定设于挤出机的顶部,鼓风机的排气端固定设有第一导气管;

9、套管,固定套设于挤出机简体的外壁,套管和挤出机简体之间固定设有电加热盘管,用于对挤出机内的氨纶原料进行加热,且套管和挤出机简体之间留有间隙,套管的外壁两端分别固定套设有第一导气板和第二导气板,第一导气板和第二导气板均呈中空设计,且均与套管的内部连通,所述第一导气管的排气端延伸至第一导气板内,第二导气板的内壁固定设有延伸至第二导气板外的第二导气管。

10、进一步,所述送热组件还包括;

11、导气框体,固定设于导料框体靠近挤出机的一侧中端,且导气框体的内壁套设在挤出机出料嘴的外壁,挤出机挤出的初生氨纶纤维经导气框体内侧向导料框体内传输,导气框体呈中空设计,且导气框体位于导料框体内侧的一侧开设有矩形阵排布的导气孔,所述第二导气管的排气端延伸至导气框体内,鼓风机产生的风力经第一导气管、第一导气板、套管、第二导气板、第二导气管和导气框体传输至导料框体内。

12、进一步,所述水冷组件包括;

13、箱体,固定设于底座的顶部,用于储放冷却液,箱体的排水端固定设有泵体,泵体的排水端固定设有第一导水管,箱体的进水端固定设有第二导水管;

14、壳体,固定设于导料框体的顶部和底部,第一导水管的排水端和第二导水管的进水端均延伸至壳体内,且第一导水管位于导料框体远离挤出机的一侧,第二导水管位于导料框体靠近挤出机的一侧,位于导料框体底部的壳体与箱体的顶部固定连接。

15、进一步,所述清刮组件包括;

16、滑槽,开设于导料框体的内壁两侧,滑槽的内部均放置有滑块,其中一个滑槽的两侧内壁转动连接有螺纹杆,且螺纹杆的一端延伸至导料框体外,螺纹杆位于滑槽内的一端侧壁与所述滑槽内部的滑块螺纹连接;

17、伺服电机,固定设于导料框体的外侧,伺服电机的输出轴通过锥齿轮与螺纹杆位于导料框体外的一端传动连接。

18、进一步,所述清刮组件还包括;

19、u形连接框,固定设于两个滑块的顶部,用于连接两个滑块,u形连接框的内侧固定设有连接件,连接件远离u形连接框的一侧固定设有支撑板,支撑板的顶部套设有水平排布的支撑杆,且支撑杆的底部均延伸至支撑板的底部,支撑杆位于支撑板底部的一端均固定设有用于对支撑杆限位的限位块,支撑杆位于支撑板顶部的一端固定设有刮板,且支撑杆位于支撑板顶部的一端侧壁均套设有弹簧,用于对刮板进行弹性支撑,使刮板的顶部贴合导料框体的内壁顶部。

20、进一步,所述刮水组件包括;

21、刮水壳,固定设于导料框体远离挤出机的一侧上端,刮水壳的内壁顶部固定设有用于对刮板进行挤压的压板,刮水壳的底部内壁呈倾斜状设计,且刮水壳的底部内壁开设有与刮水壳底部内壁倾斜程度一致的导水槽,刮水壳的外壁开设有导水通槽;

22、弧形导水板,固定设有刮水壳的外壁,且位于导水通槽的底部,刮水壳的外壁且位于弧形导水板的外侧固定设有导流管,刮水壳内的水经导水通槽传输至弧形导水板内,再经弧形导水板传输至导流管内。

23、进一步,所述牵引罗拉牵引初生氨纶纤维的高度与挤出机的挤出高度一致,且均位于导料框体的内侧中端,牵引罗拉牵引初生氨纶纤维经导料框体内侧传输时,初生氨纶纤维与导料框体的内侧壁不接触。

24、进-步,用于氨纶制备的温度线性控制系统的使用方法,采用所述用于氨纶制备的温度线性控制系统,该方法包括以下步骤;

25、s1:通过送热机构对挤出机内的氨纶原料进行加热,使氨纶原料经挤出机挤出,生产出初生氨纶纤维,初生氨纶纤维在牵引罗拉的牵引下经过导料框体传输;

26、s2:送热机构将挤出机加热的余热传输至导料框体内,由于导料框体的厚度从靠近挤出机的一侧至远离挤出机的一侧逐渐减小,且导料框体采用导热材质制成,使导料框体内的热量实现线性流失,对挤出的初生氨纶纤维进行线性降温;

27、s3:通过水冷组件对导料框体内的热量进行水冷降温,使对初生氨纶纤维降温的温度达到预定温度,且通过使水冷组件的冷却液流动方向与初生氨纶纤维的传输方向相反,辅助导料框体内的热量实现线性流失,从而在预定温度对初生氨纶纤维进行线性降温。

28、进一步,所述步骤s1中牵引罗拉牵引初生氨纶纤维的速度与挤出机的挤出速度一致。

29、本发明提供了用于氨纶制备的温度线性控制系统及方法。与现有技术相比具备以下有益效果:

30、1、本发明通过使导料框体的厚度从靠近挤出机的一侧至远离挤出机的一侧逐渐减小,且导料框体采用导热材质制成,使热量的流失速度从导料框体靠近挤出机的一侧至远离挤出机的一侧逐渐变快,从而使导料框体内的热量实现线性流失,对挤出的初生氨纶纤维进行线性降温,避免挤出的初生氨纶纤维骤冷而影响其的性能,通过清刮机构便于对附在导料通槽内壁顶部的水珠进行清刮,避免水珠落在初生氨纶纤维上,从而避免影响后续加工。

31、2、本发明通过水冷组件对导料框体的热量进行降温,使导料框体内的温度达到适合初生氨纶纤维成型的温度,提高初生氨纶纤维挤出后成型的稳定性,且通过使水冷组件的冷却液流动方向与初生氨纶纤维的传输方向相反,即对导料框体内降温的效果从导料框体远离挤出机的一侧至靠近挤出机的-侧逐渐降低,从而辅助导料框体内的热量实现线性流失,进而在预定温度对初生氨纶纤维进行线性降温,保证降温效果,从而保证初生氨纶纤维成型的稳定性。

32、3、本发明通过清刮组件的刮板对附在导料框体内壁顶部的水珠进行清刮,避免水珠落在初生氨纶纤维上,且通过使支撑杆套设在支撑板的顶部,且支撑杆的侧壁套设有弹簧,从而使刮板在移动时,刮板的顶部始终与导料框体的内壁顶部贴合,保证清刮效果。

33、4、本发明通过刮水组件将刮板内的水挤出,便于长期使用刮板进行清刮,且通过使刮水壳的底部内壁呈倾斜状设计,且刮水壳的底部内壁开设有与刮水壳底部内壁倾斜程度一致的导水槽,防止水经刮板进入刮水壳的位置流出,并便于将刮水壳内的水经导水通槽、弧形导水板传输至导流管内,经导流管排出,从而对清刮的水进行引流,避免落在初生氨纶纤维上。

- 还没有人留言评论。精彩留言会获得点赞!