一种抗振型高速导丝轮的整体动平衡结构及方法与流程

本发明涉及纺纱机械零部件设计制造,具体涉及一种抗振型高速导丝轮的设计方法;还涉及一种抗振型高速导丝轮的整体动平衡结构及方法。

背景技术:

1、高速纺纱机上设置有卷绕装置,导丝轮是纺纱机上卷绕装置的核心元件,其作用是控制导纱器作往复运动,以将纱线均匀卷绕在旋转的纱筒上。为此,导丝轮常采用圆柱沟槽凸轮结构,其是在圆柱轴的外圆上开设控制导纱器沿轴向往复运动的左右螺旋沟槽,并在左右螺旋沟槽的两端设置控制导纱器转向的过渡曲线沟槽。过渡曲线沟槽可以是圆弧曲线沟槽或者是抛物线曲线沟槽。

2、现有的高速纺纱机的导丝轮存在的主要问题如下:

3、一是由于导丝轮的转速较高,高速运动的导丝轮会产生一定的振动,从而影响了纱线卷绕的质量。而现有技术中为提高导丝轮运转的平稳性,通常在导丝轮制造后进行动平衡试验,并根据动平衡试验的结果在导丝轮的圆柱轴外圆上进行动平衡钻孔去重。但是在导丝轮的圆柱轴外圆上的螺旋沟槽间距较小时,钻孔去重的位置有可能落在螺旋沟槽的边缘并形成缺口;当缺口较大时,会导致导纱器在螺旋沟槽内作相对往复运动时在较大的缺口部位而产生冲击振动,由此会影响纱线卷绕的质量,并降低导丝轮和导纱器的使用寿命。

4、二是导纱器在导丝轮的螺旋沟槽内作往复运动时,由于导纱器在螺旋沟槽的两端转向时会产生较大的冲击,一方面降低拿了导丝轮运运行的平稳性,并导致导纱器换向时产生较大的冲击噪音,另一方面也导致了导丝轮上过渡曲线沟槽部位的加速磨损,由此降低了导丝轮和导纱器的使用寿命。

技术实现思路

1、为了解决上述问题,本发明提出一种抗振型高速导丝轮的设计方法,旨在提高导丝轮运行的平稳性,降低导纱器换向时的冲击噪音,避免导丝轮上过渡曲线沟槽部位的加速磨损,从而提高导丝轮和导纱器的使用寿命。具体的技术方案如下:

2、一种抗振型高速导丝轮的设计方法,包括如下步骤:

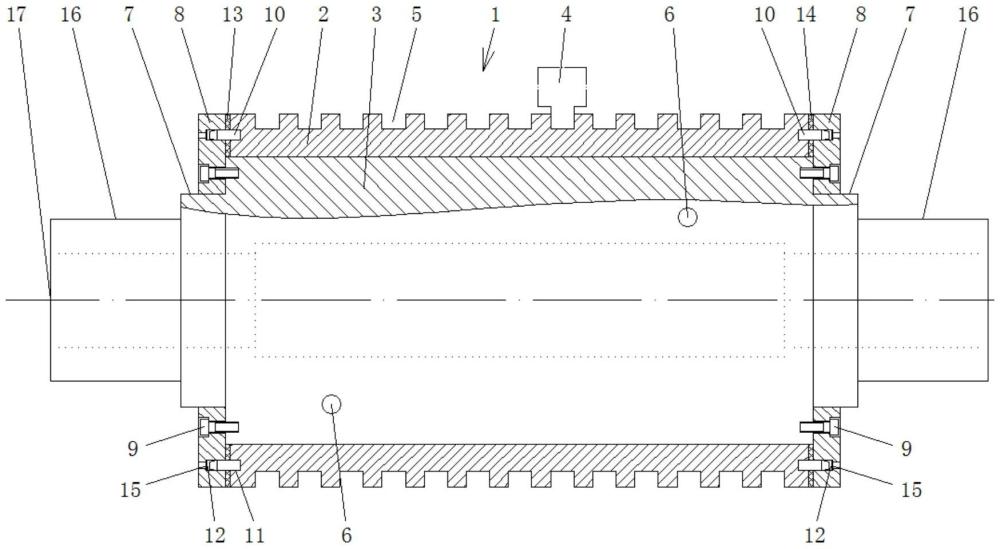

3、(1)导丝轮的总体结构设计:将导丝轮的整体结构设计为槽筒凸轮与中心回转轴的套装组合体,所述槽筒凸轮为一套筒,所述套筒的外圆上设置有用于控制导纱器沿轴向往复运动的曲线沟槽,所述曲线沟槽包括左螺旋沟槽和右螺旋沟槽,且所述左螺旋沟槽和右螺旋沟槽的两端分别通过过渡曲线沟槽进行连接;所述套筒的内孔套装在所述中心回转轴的中间外圆上;其中,所述套装组合体上位于所述套筒内孔与中心回转轴外圆之间的部位隐藏设置有动平衡孔;

4、(2)导丝轮的槽筒凸轮上曲线沟槽设计:根据纱筒的长度规格,确定导丝轮控制导纱器往复移动的往复行程,再根据导丝轮的往复行程和纱筒的卷绕速度,设计出套筒的尺寸和套筒外圆上的曲线沟槽,并形成槽筒凸轮的设计图纸;

5、(3)导丝轮的中心回转轴的设计:设计出与槽筒凸轮相适配的中心回转轴,形成中心回转轴的设计图纸;

6、(4)导丝轮的装配图设计:设计出导丝轮的装配图;

7、(5)导丝轮的制造:按照设计图纸进行导丝轮的制造和装配;

8、(6)导丝轮动平衡去重孔位置的设计:导丝轮装配后,进行导丝轮的整体动平衡试验,根据轮动平衡试验结果,得到导丝轮上需要去重的动平衡孔的位置和去重的重量,并换算出动平衡孔的位置、大小和深度;其中,所述动平衡孔的位置设置在套装组合体上位于在所述套筒内孔与中心回转轴外圆之间的部位;

9、(7)动平衡去重:将导丝轮的套装组合体的槽筒凸轮与中心回转轴拆开,在套装组合体上位于所述套筒内孔与中心回转轴外圆之间的部位进行去重处理,去重后重新装配导丝轮,上动平衡试验机进行动平衡重量的复核;必要时再次进行去重处理直至导丝轮的不平衡重量小于预先设定的阈值。

10、上述动平衡孔的位置和大小是通过将所述导丝轮放置到动平衡试验机上,并进行动平衡试验而得到;其中,所述动平衡孔的位置包括所述动平衡孔的轴向位置和周向位置(相位角、半径)。

11、进行动平衡试验时,会在动平衡试验机上显示出导丝轮的不平衡重量位置和不平衡重量的大小,可根据中心回转轴的材料比重,换算出需要在中心回转轴上将所述不平衡重量去除的动平衡孔的大小。

12、作为本发明中动平衡孔设置的优选方案之一,所述动平衡孔为设置在所述套筒内孔表面的铣削孔。

13、优选的,所述铣削孔为月牙饼形铣削孔,以方便三面刃盘形铣刀的铣削。

14、作为本发明中动平衡孔设置的优选方案之二,所述动平衡孔为设置在所述中心回转轴外圆上的盲孔。所述盲孔可以通过钻头或立铣刀进行加工。

15、为了进一步提高导丝轮工作时运行的平稳性,作为本发明的进一步改进,在所述步骤(7)的动平衡去重后,还对导丝轮进行振型分析,并通过振型分析对导丝轮进行多阶振型消振处理;所述对导丝轮进行振型分析和多阶振型消振处理的方法如下:在动平衡试验机上靠近导丝轮的位置设置一台连续扫描激光多普勒测振仪,并采用连续扫描激光多普勒测振仪对动平衡试验中的导丝轮进行振型的模态试验,根据模态试验结果对导丝轮依次先后进行至少一阶振型、二阶振型和三阶振型的消振处理;所述消振处理的方法如下:先进行一阶振型的模态试验,然后根据一阶振型模态试验结果确定一阶振型的最大振幅位置,然后根据一阶振型的最大振幅位置对导丝轮进行微量去重,以减少一阶振型的最大振幅;然后按照一阶振型的消振处理方法再依次进行二阶振型和三阶振型的消振处理;其中,所述微量去重的位置位于所述套筒内孔与中心回转轴外圆之间的部位。

16、为了制造方便,并简化导丝轮上槽筒凸轮在中心回转轴上的固定方式,进一步的改进方案是:所述步骤(1)导丝轮的总体结构设计中,还在所述中心回转轴两端分别设置有台阶轴,在台阶轴的靠所述槽筒凸轮两端位置的台阶端面上分别设置有用于限制所述槽筒凸轮沿轴向移位的限位挡板,所述限位板挡通过沉头螺钉固定在所述台阶轴的台阶端面上;在所述槽筒凸轮与所述限位板挡之间设置有用于防止所述槽筒凸轮沿周向移位的限位销。

17、优选的,所述槽筒凸轮的端面设置有平行于所述槽筒凸轮中心轴线的安装孔,所述限位销的一端固定在所述槽筒凸轮端面的安装孔上;所述限位板挡上设置有限位孔,所述限位销的另一端外圆与所述限位孔滑动配合连接。

18、优选的,所述限位销的一端外圆通过过盈配合固定在所述槽筒凸轮端面的安装孔上。

19、为了解决导丝轮由于导纱器换向时的冲击所造成的导丝轮上曲线沟槽的加速磨损问题,进一步的改进方案是:在所述步骤(1)导丝轮的总体结构设计中,还在所述导丝轮上设置有用于减少所述导纱器换向冲击的换向缓冲结构,所述换向缓冲结构包括分别设置在所述槽筒凸轮的左右两端端面与所述限位板挡之间的左侧弹性缓冲垫和右侧弹性缓冲垫。

20、优选的,所述导丝器的左侧弹性缓冲垫和右侧弹性缓冲垫在装配时设置有一定的预压紧变形量。

21、作为本发明的进一步改进,所述导槽筒凸轮上位于所述套筒轴向两端的过渡曲线沟槽的最大间距作为所述导丝轮控制所述导纱器往复移动的理论往复行程;当所述导丝轮上设置有所述的换向缓冲结构之后,还在步骤(2)导丝轮的槽筒凸轮上曲线沟槽设计中,针对所述换向缓冲结构设置有导丝轮的往复行程补偿值,所述导丝轮的往复行程补偿值等于所述导纱器换向时的冲击力在挤压所述左侧弹性缓冲垫时的最大弹性变形量与挤压所述右侧弹性缓冲垫时的最大弹性变形量之和;所述步骤(2)中的导丝轮的往复行程的设计值=导丝轮本身的理论往复行程+导丝轮的往复行程补偿值。

22、上述左侧弹性缓冲垫和右侧弹性缓冲垫的最大弹性变形量是通过试验而得到。为此,需要在步骤(1)的导丝轮的总体结构设计之后,预先制作一个导丝轮的试验件。试验后,在步骤步骤(2)导丝轮的槽筒凸轮上曲线沟槽设计中,将往复行程补偿值按照上面的方法考虑进去,得到导丝轮的往复行程的设计值。

23、作为本发明的更进一步改进,所述步骤(1)导丝轮的总体结构设计中,还将所述限位板挡的限位孔设置为台阶孔,所述台阶孔的内端面作为限制所述限位销沿轴向超行程移位的安全限位面,以防止万一弹性缓冲垫失效时导丝轮的往复行程超出设计值。

24、优选的,为了能够及时侦测到弹性缓冲垫的失效情况,可以在所述台阶孔的内端面上胶接脆性安全垫片。在弹性缓冲垫失效的情况下,导纱器换向时其导丝轮上的限位销会挤压到脆性安全垫片,使得脆性安全垫片破裂。当发现有脆性安全垫片破裂时,提示导丝轮的往复行程超差了,需要维修人员对导丝轮及时进行维修处理。

25、本发明中,所述中心回转轴的两端分别同轴设置有一段支承轴,所述中心回转轴的中心轴线位置设置有中心通孔。

26、本发明的有益效果是:

27、第一,本发明的一种抗振型高速导丝轮的设计方法,将导丝轮的整体结构设计为槽筒凸轮与中心回转轴的套装组合体,并将动平衡孔设置在套装组合体上位于套筒内孔与中心回转轴外圆之间的隐藏部位,由此克服了传统导丝轮的动平衡孔设置在导丝轮外圆上时容易与曲线沟槽相干涉的弊端,提高了导丝轮运行的平稳性,并提高了纱线卷绕的质量。

28、第二,本发明的一种抗振型高速导丝轮的设计方法,使得动平衡去重的位置可在轴向和周向的任意位置灵活设置,从而能够优化动平衡去重的布点位置,其适应性好。

29、第三,本发明的一种抗振型高速导丝轮的设计方法,在动平衡去重后,还对导丝轮进行振型分析,利用连续扫描激光多普勒测振仪对动平衡试验中的导丝轮进行振型的模态试验,根据模态试验结果进行多阶振型的消振处理,并克服了常规纯理论模态试验分析时与实际情况出入较大的弊端,由此进一步提高了高速导丝轮运行的平稳性。

30、第四,本发明的一种抗振型高速导丝轮的设计方法,在导丝轮上设置有用于减少导纱器换向冲击的换向缓冲结构,并配合换向缓冲结构对导丝轮的往复行程设计值进行补偿设计,由此保证了导丝轮换向行程的准确性,并进一步提高了高速导丝轮运行的平稳性,降低了导纱器换向时的冲击噪音,避免了导丝轮上过渡曲线沟槽部位的加速磨损,从而进一步提高了导丝轮和导纱器的使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!