本发明属于细纱断头状况监测领域,涉及一种细纱断头状况监测系统。

背景技术:

1、在纺织行业中,环锭细纱机是生产纱线的重要设备,然而,在生产过程中,由于各种因素,如纱线张力不当、设备磨损等,可能导致纱线出现断头现象,纱线断头不仅会影响生产效率,还会造成原料的浪费和产品质量的下降,因此,实时监测细纱的断头状况对于提高生产效率和产品质量具有重要意义。

2、现有的细纱断头状况监测系统虽满足一定要求,当仍存在局限性表现,具体为:1、在现有的纺织生产过程中,当纱线出现断头时,往往依赖人工巡检或简单的物理检测来识别断头纱线,这种方法效率低下,容易漏检或误检,导致生产中断时间过长,影响生产效率。

3、2、在现有的纺织生产过程中,当纱线出现断头时,往往只能凭借操作人员的经验或简单的物理检测来判断问题所在,这种方法往往无法精准地定位纱线断头的根本原因,如原料异常、设备故障或环境参数不当等,由于无法及时准确地定位纱线断头的原因,现有的纺织生产过程中往往存在大量的资源浪费现象,例如,由于原料质量不稳定导致的纱线断头,可能会导致大量原材料的浪费;而设备故障或环境参数不当导致的纱线断头,则可能需要频繁停机维修,增加了能源和人力成本的消耗。

技术实现思路

1、鉴于此,为解决上述背景技术中所提出的问题,现提出一种细纱断头状况监测系统。

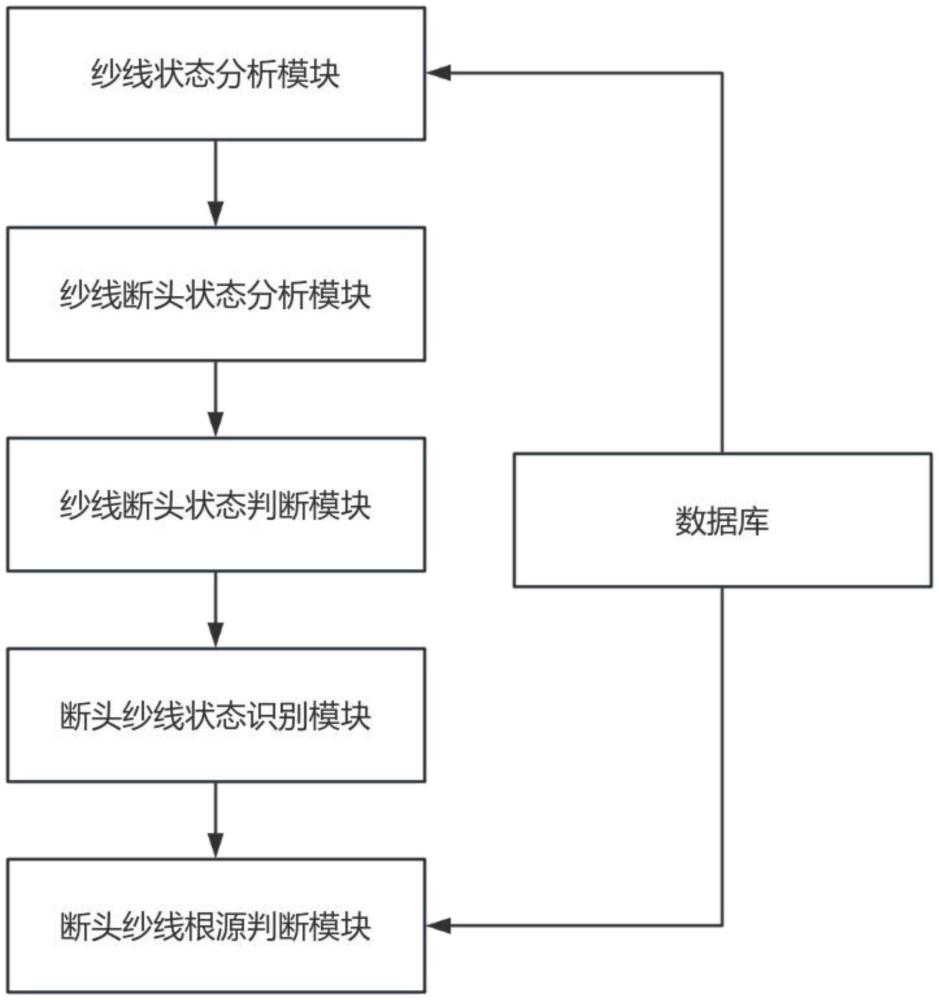

2、本发明的目的可以通过以下技术方案实现:本发明提供一种细纱断头状况监测系统,包括:纱线状态分析模块:用于实时采集在细纱编织过程中的各根纱线的透光强度、张力和颜色,分别分析各根纱线的透光强度差异度、张力差异度和颜色差异度。

3、纱线断头状态分析模块:用于根据各根纱线的透光强度差异度、张力差异度和颜色差异度,分析各根纱线的断头状态符合度。

4、纱线断头状态判断模块:用于根据各根纱线的断头状态符合度判断各根纱线是否存在断头状态,进而筛选出存在断头状态的各根纱线。

5、断头纱线状态识别模块:用于采集存在断头状态的各根纱线的图像,识别出各断头纱线。

6、断头纱线根源判断模块:用于获取各断头纱线在编织成细纱之前的图像、各断头纱线在细纱上的图像以及设备周围的环境参数,分别分析各断头纱线的原料异常程度、断头纱线在细纱上位置的集中度、以及设备的环境影响指数,判断纱线断头状态根源,并进行预警。

7、数据库:用于存储各类纱线的标准透光强度,并存储各根纱线在编织成细纱之前的图像,并存储各类纱线的适宜温度区间,并存储各类纱线的图像中各像素点标准颜色分量值。

8、优选地,所述分析各根纱线的透光强度差异度,包括:通过光学传感器采集各根纱线的透光强度,记为ρl,其中l表示第l根纱线的编号,l=1,2,3,...l。

9、从数据库中提取各类纱线的标准透光强度。

10、通过各根纱线的标签得到各根纱线的类型。

11、根据各根纱线的类型筛选出各根纱线的标准透光强度,记为ρl′。

12、分析各根纱线的透光强度差异度gl,

13、根据各根纱线的张力和颜色,得到各根纱线的张力差异度和颜色差异度,分别记为zl和yl。

14、优选地,所述分析各根纱线的断头状态符合度的具体公式为:fl=gl*α1+zl*α2+yl*α3,其中α1表示设定的光强差异度对应的权重,α2表示设定的张力差异度对应的权重,α3表示颜色差异度对应的权重,且α1+α2+α3=1。

15、优选地,所述判断各根纱线是否存在断头状态,包括:将各根纱线的断头状态符合度与预设的纱线的断头状态符合阈值进行对比,若某纱线的断头状态符合度大于或等于预设的纱线的断头状态符合阈值,则该纱线存在断头状态;若某纱线的断头状态符合度小于预设的纱线的断头状态符合阈值,则该纱线不存在断头状态,进而筛选出存在断头状态的各根纱线。

16、优选地,所述识别出各断头纱线,包括:通过摄像头采集存在断头状态的各根纱线的图像,并对其进行颜色阈值分割处理,得到存在断头状态的各根纱线的图像中的各像素点灰度值,并将各像素点灰度值与预设的纱线颜色阈值允许范围进行对比,若某像素点灰度值属于预设的纱线颜色阈值允许范围,则将该像素点标记为纱线像素点;若某像素点灰度值不属于预设的纱线颜色阈值允许范围,则将该像素点标记为断头像素点。

17、将分割后的图像进行二值化处理,将纱线像素点设为白色,将断头像素点设为黑色,通过边缘检测算法,识别出存在断头状态的各根纱线的图像中的黑色区域的轮廓。

18、通过opencv得到存在断头状态的各根纱线的图像中的黑色区域的轮廓的长度。

19、将存在断头状态的各根纱线的图像中的黑色区域的轮廓的长度与预设的纱线断头状态的轮廓长度阈值进行对比,若存在断头状态的某根纱线的图像中的黑色区域的轮廓的长度大于或等于预设的纱线断头状态的轮廓长度阈值,则该纱线为断头纱线,进而识别出各断头纱线。

20、优选地,分析各断头纱线的原料异常程度,包括:从数据库中提取各根纱线在编织成细纱之前的图像。

21、根据各断头纱线从各根纱线在编织成细纱之前的图像中筛选出各断头纱线在编织成细纱之前的图像,记为各断头纱线的原料图像。

22、将各断头纱线的原料图像进行灰度化,得到各断头纱线的灰度原料图像,通过canny算法得到各断头纱线的灰度原料图像的边缘轮廓。

23、遍历各断头纱线的灰度原料图像的边缘轮廓,得到各断头纱线的边缘像素点数量和各断头纱线的灰度原料图像的总像素点数量,将边缘像素点数量与灰度原料图像的总像素点数量进行对比,得到边缘像素点数量与灰度原料图像的总像素点数量的比值,作为边缘密度,进而得到各断头纱线的边缘密度,将其作为各断头纱线的磨损程度指数,记为md,其中d表示第d根断头纱线的编号,d=1,2,3,...d。

24、根据各断头纱线的灰度原料图像,分析各断头纱线的打结程度指数,记为jd。

25、分析各断头纱线的原料异常程度ζd,ζd=md·β1+jd·β2,其中β1表示设定的磨损程度指数对应的权重,β2表示设定的打结程度指数对应的权重,且β1+β2=1。

26、优选地,分析断头纱线在细纱上位置的集中度,包括:通过将摄像机布设在各断头纱线的周围,采集各断头纱线在细纱上的图像。

27、根据各断头纱线在细纱上的图像得到断头的位置。

28、通过图像处理算法得到各断头的位置与细纱起点线之间的距离,将其记为ed。

29、将各断头的位置与细纱起点线之间的距离代入平均公式,得到断头的位置与细纱起点线之间的平均距离,记为

30、分析断头纱线在细纱上位置的集中度c,其中d表示断头纱线的总数量,e0表示设定的断头的位置与细纱起点线之间的参照距离。

31、优选地,分析设备的环境影响指数,包括:从数据库中提取各类纱线的适宜温度区间。

32、根据各断头纱线的类型,得到各断头纱线的适宜温度区间,再将各断头纱线的适宜温度区间进行合并,得到断头纱线的适宜温度区间。

33、将断头纱线的适宜温度区间中的最大温度和最小温度相加再取平均,得到断头纱线的平均适宜温度,将其作为设备周围的参照温度。

34、根据设备周围的参照温度的分析方式,得到设备周围的参照湿度。

35、通过温度传感器采集设备周围的温度,记为w。

36、通过湿度传感器采集设备周围的湿度,记为s。

37、分析设备的环境影响指数h,其中w0表示设定的设备周围的参照温度,s0表示设定的设备周围的参照湿度。

38、优选地,判断纱线断头状态根源,包括:将各断头纱线的原料异常程度与预设的原料异常阈值进行对比,若某断头纱线的原料异常程度大于或等于预设的原料异常阈值,则该断头纱线的原料异常;若某断头纱线的原料异常程度小于预设的原料异常阈值,则该断头纱线的原料正常,进而筛选并统计出原料异常的断头纱线的数量和断头纱线的总数量。

39、将原料异常的断头纱线的数量与断头纱线的总数量进行对比,得到原料异常的断头纱线的数量与断头纱线的总数量的比值,将其作为原料异常的断头纱线的比值。

40、将原料异常的断头纱线的比值与预设的断头状态根源的比值阈值进行对比,若原料异常的断头纱线的比值大于或等于预设的断头状态根源的比值阈值,则将原料异常作为纱线断头状态根源。

41、优选地,所述判断纱线断头状态根源,包括:将设备的环境影响指数与预设的环境影响指数阈值进行对比,若设备的环境影响指数大于或等于预设的环境影响指数,则将环境因素作为纱线断头状态根源。

42、将断头纱线在细纱上位置的集中度与预设的断头纱线在细纱上位置的集中度阈值进行对比,若断头纱线在细纱上位置的集中度大于或等于预设的断头纱线在细纱上位置的集中度阈值,则将设备异常作为纱线断头状态根源。

43、相较于现有技术,本发明的有益效果如下:(1)本发明通过实时采集在细纱编织过程中的各根纱线的透光强度、张力和颜色,分别分析各根纱线的透光强度差异度、张力差异度和颜色差异度,通过自动化采集和分析,减少了人工检查和记录的时间,提高了生产效率。同时,及时发现并解决问题,减少了因质量问题导致的停机时间和返工率。

44、(2)本发明通过根据各根纱线的透光强度差异度、张力差异度和颜色差异度,分析各根纱线的断头状态符合度,判断各根纱线是否存在断头状态,进而筛选出存在断头状态的各根纱线,能够精确预测纱线在编织过程中可能出现的断头风险,可以对纱线的整体质量进行更为充分的评估,有助于生产人员及时发现并解决潜在的质量问题,确保产品质量稳定可靠,通过及时发现断头纱线可以避免因纱线断裂导致的材料浪费和产品质量问题,从而降低生产成本,并且准确判断纱线断头状态有助于保持生产过程的稳定性。

45、(3)本发明通过采集存在断头状态的各根纱线的图像,识别出各断头纱线,通过快速准确地识别断头纱线,当纱线发生断头时,快速识别并处理可以迅速恢复生产线的运行,减少因停机导致的生产延误。这对于维持生产线的连续性和提高整体生产效率至关重要,及时发现断头纱线可以防止不合格产品继续生产,从而避免浪费材料和资源。通过减少废品率,企业可以降低成本并提高利润。

46、(4)本发明通过结合各断头纱线在编织成细纱之前的图像、各断头纱线在细纱上的图像以及设备周围的环境参数,分析纱线断头的可能原因,从而精准定位问题根源,相关人员可以迅速采取针对性的措施,如调整原料、优化设备参数或改善环境条件,从而快速解决问题,减少生产中断时间,能够显著减少生产中断时间,提高生产效率,减少因纱线断头导致的材料浪费、停机时间和返工成本,从而降低生产成本,及时发现并从根源解决断头纱线问题,可以避免因纱线问题导致的产品质量问题,提高产品质量和客户满意度。