一种长纤倍捻机捻度调整装置的制作方法

本技术涉及倍捻装置的领域,尤其是涉及一种长纤倍捻机捻度调整装置。

背景技术:

1、在纺织行业内,长纤纱线一般均需要通过初捻和多股纱线的复捻才成为可使用的成品线。

2、有的倍捻机能够将初捻和复捻相结合,例如公开号为cn201027225y的中国专利公开了一种用于捻线机的捻线锭子,其包括多个倍捻锭子和一个并捻锭子,单纱通过一个倍捻锭子完成单纱倍捻后,成为一股线,多股倍捻锭子倍捻出多股线,多股线则通过并捻锭子以捻成成品线(并捻又称复捻),其中,并捻锭子与倍捻锭子之间是通过输入机构、中间传动机构和输出机构进行传动。

3、但是中间传动机构的传动比例固定,使得初捻和复捻的捻度比例固定不变的,其适用范围较小。

技术实现思路

1、为了调节初捻和复捻的捻度比例,本技术提供一种长纤倍捻机捻度调整装置。

2、本技术提供的一种长纤倍捻机捻度调整装置,采用如下的技术方案:

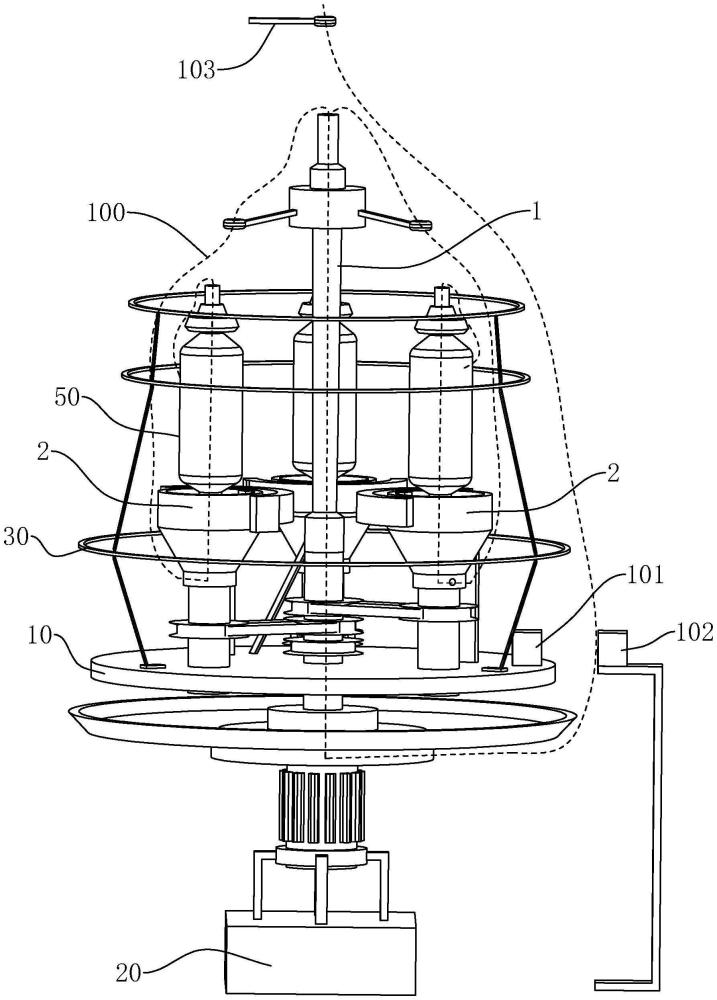

3、一种长纤倍捻机捻度调整装置,包括安装盘、三个初捻锭子、复捻锭子、驱动组件、第一外磁块、第一内磁块、复捻导丝器、传动带、第一位置调整组件、第二位置调整组件,其中初捻锭子包括初捻传动轴,初捻传动轴与安装盘转动连接,初捻传动轴设有第二固定锥形轮和第二活动锥形轮,第二位置调整组件用于调整第二活动锥形轮和第二固定锥形轮之间的轴向距离;复捻锭子包括中空管状的复捻传动轴,复捻传动轴与安装盘的中心位置穿设转动连接,驱动组件用于带动复捻传动轴转动,复捻导丝器位于复捻锭子正上方;第一内磁块安装于安装盘,第一外磁块固定于安装盘的外侧,第一外磁块与第一内磁块相吸;所述复捻传动轴设有三个锥形轮组,锥形轮组包括第一固定锥形轮和第一活动锥形轮,第一位置调整组件用于调整第一活动锥形轮和第一固定锥形轮之间的轴向距离;传动带横截面呈梯形,传动带绕过初捻传动轴和复捻传动轴,传动带的绕过初捻传动轴的斜面分别抵接第二固定锥形轮和第二活动锥形轮的锥面,传动带的绕过复捻传动轴的斜面分别抵接第一固定锥形轮和第一活动锥形轮的锥面。

4、通过采用上述技术方案,复捻传动轴的扭矩将通过传动带传递至初捻传动轴,从而实现初捻锭子和复捻锭子的联动,而通过设置第一位置调整组件和第二位置调整组件,以调整第一活动锥形轮和第一固定锥形轮之间的轴向距离,以及调整第二活动锥形轮和第二固定锥形轮之间的轴向距离,由于传动带横截面呈梯形,因此当第一固定锥形轮和第一活动锥形轮相互靠近或远离时,将迫使传动带的接触半径发生变化,从而调整传动带与第一固定锥形轮和第一活动锥形轮之间的接触半径,以及调整传动带与第二固定锥形轮和第二活动锥形轮之间的接触半径,从而调整初捻锭子和复捻锭子的传动比,进而调整初捻和复捻的捻度比例,适应于不同捻度比例的纱线捻制。

5、可选的,所述第一活动锥形轮与所述复捻传动轴止旋轴向滑移连接,复捻传动轴外周面设有螺纹,所述第一位置调整组件包括两个第一螺母,两个第一螺母均与复捻传动轴螺纹连接,两个第一螺母分别抵接于第一活动锥形轮的上表面和下表面;所述第二活动锥形轮与所述初捻传动轴止旋轴向滑移连接,初捻传动轴外周面设有螺纹,所述第二位置调整组件包括两个第二螺母,两个第二螺母均与初捻传动轴螺纹连接,两个第二螺母分别抵接于第二活动锥形轮的上表面和下表面。

6、通过采用上述技术方案,通过旋动两个第一螺母,两个第一螺母沿同一轴向移动,以带动第一活动锥形轮进行轴向移动,以调整其轴向位置,从而改变第一活动锥形轮和第一固定锥形轮之间的轴向距离,进而调整传动带的接触半径。第二活动锥形轮的轴向位置调整同上,更加方便直接,且更加稳定。

7、可选的,所述第一固定锥形轮、所述第一活动锥形轮、所述第二固定锥形轮和所述第二活动锥形轮的锥面均设有同心圆刻度。

8、通过采用上述技术方案,通过传动带与不同位置的同心圆刻度进行接触,以目测得出传动带的接触半径,从而便于对传动比例进行调整。

9、可选的,所述复捻锭子还包括复捻锭盘、复捻加捻盘和复捻导丝管,所述驱动组件用于带动复捻锭盘转动,复捻加捻盘固定于复捻锭盘的上端,复捻加捻盘位于所述安装盘的正下方,复捻加捻盘的直径大于安装盘,所述复捻传动轴的下端与复捻加捻盘固定,复捻导丝管转动连接于复捻传动轴的上端,复捻导丝管与安装盘相对固定设置,复捻导丝管的上部设有初捻导丝器,复捻导丝管的上端口设为并丝进口,复捻加捻盘横向贯穿有复捻出丝口,复捻出丝口依次通过复捻传动轴的内腔、复捻导丝管内腔而与并丝进口连通。

10、通过采用上述技术方案,各初捻锭子所初捻完成的纱线将通过初捻导丝器一齐进入并丝进口,向下延伸并通过复捻出丝口横向穿出,绕过复捻加捻盘,再向下延伸至复捻导丝器上,随着复捻加捻盘转动,以完成复捻。

11、可选的,所述第一活动锥形轮位于所述第一固定锥形轮的下方,所述第一位置调整组件包括第一升降结构、第一下磁块、第一上磁块和第一滑管,所述第一滑管与所述复捻传动轴内腔竖向滑移连接,复捻传动轴设有沿自身轴向延伸的第一条形孔,第一滑管外周面固定有第一滑块,第一滑块与第一条形孔内滑移连接,第一活动锥形轮与第一滑块连接;第一滑管下端伸入所述复捻加捻盘中,第一上磁块固定于第一滑管下端,第一升降结构位于所述复捻锭盘内腔中,第一下磁块转动设置于第一升降结构的升降端,第一下磁块与第一上磁块之间具有供纱线经过的间隙,第一下磁块对第一上磁块产生斥力。

12、通过采用上述技术方案,通过第一滑块和第一条形孔的配合,以实现第一活动锥形轮与复捻传动轴之间的止旋轴向滑移连接,并通过第一升降结构以控制第一下磁块的高度,以调整第一下磁块与第一上磁块之间的斥力大小,以调整第一活动锥形轮的上移作用力和上移距离,从而调整第一活动锥形轮和第一固定锥形轮对传动带的斜面的抵紧力大小,以及调整第一活动锥形轮和第一固定锥形轮之间的轴向距离。

13、并且,通过上磁块和下磁块之间的位置,其对于纱线无干涉,从而能够在倍捻机运行过程中对初捻和复捻之间的捻度比例的调整,以实时调整捻度比例,增加纱线的捻度多样性,或者使得纱线不同长度区间的捻度区分化。

14、可选的,所述第二活动锥形轮位于所述第二固定锥形轮的上方,所述初捻传动轴为中空管状;所述第二位置调整组件包括第二升降结构、第二下磁块、第二上磁块和第二滑管,所述第二滑管与所述初捻传动轴内腔竖向滑移连接,初捻传动轴设有沿自身轴向延伸的第二条形孔,第二滑管外周面固定有第二滑块,第二滑块与第二条形孔内滑移连接,第二活动锥形轮与第二滑块固定连接;第二滑管的下端穿过所述安装盘,第二上磁块固定于第二滑管下端,第二升降结构位于所述复捻加捻盘的下方,第二下磁块转动设置于第二升降结构的升降端,第二下磁块与第二上磁块之间具有供所述复捻加捻盘经过的间隙,第二下磁块对第二上磁块产生吸力。

15、通过采用上述技术方案,通过第二滑块和第二条形孔的配合,以实现第二活动锥形轮与初捻传动轴之间的止旋轴向滑移连接,并通过第二升降结构以控制第二下磁块的高度,以调整第二下磁块与第二上磁块之间的吸力大小,以调整第二活动锥形轮的下移作用力和下移距离,从而调整第二活动锥形轮和第二固定锥形轮对传动带的斜面的抵紧力大小,而由于第一活动锥形轮的上移作用力和上移距离也可以通过斥力大小进行调整,即可以通过下磁块的移动以分别调整第一活动锥形轮和第二活动锥形轮的作用力大小,而根据第一活动锥形轮和第二活动锥形轮的作用力之间的相差值,以调整传动带的接触半径大小,进而实现传动比例和捻度比例的调整。

16、可选的,各所述第一活动锥形轮内周面设有轴向设置的条形槽,所述第一滑块位于条形槽内,条形槽设有两个复位弹簧,其中一个复位弹簧的两端分别抵接于条形槽的上槽壁和第一滑块的上表面,另一个复位弹簧的两端分别抵接于条形槽的下槽壁和第一滑块的下表面。

17、通过采用上述技术方案,通过设置条形槽和两个复位弹簧,使得各第一活动锥形轮均相对第一滑管具备竖向弹性活动能力,三个第一活动锥形轮均具备独立弹性活动能力,因此,可以通过调整该第一活动锥形轮所对应的第二活动锥形轮的下移作用力大小,以反向调整第一活动锥形轮的竖向滑移距离,例如当第二活动锥形轮的下移作用力增大时,将迫使第二活动锥形轮所对应的传动带的接触半径增大,而第一活动锥形轮所对应的传动带张力增大,传动带的该部位接触半径具备变小的趋势,倒逼第一活动锥形轮进行上移(位于上方的复位弹簧压缩),以允许传动带的该部位接触半径变小,如此一来,三个初捻传动轴的第二活动锥形轮的下移作用力独立调整,三个初捻传动轴与复捻传动轴之间的传动比例也独立调整,使得三股初捻纱线的捻度不一致,适用于不同纱线材质的初捻捻度要求,从而极大提高了捻度比例调整的灵活度和适用范围。

18、可选的,所述第一升降结构包括第一气缸、升降弹簧、导向杆、凸轮和驱动电机,所述第一下磁块转动设置于第一气缸的升降端,第一气缸相对导向杆竖向滑移,升降弹簧用于迫使第一气缸下移,凸轮位于第一气缸下方,凸轮的外周面抵接于第一气缸的底部,驱动电机带动凸轮转动。

19、通过采用上述技术方案,第一气缸带动第一下磁块进行升降,从而调整斥力大小,而通过设置凸轮和升降弹簧,转动的凸轮带动第一气缸间歇式且小幅度升降,以间歇式微调斥力的大小,而斥力大小的微调,将微调第一活动锥形轮对于传动带的抵紧力大小,即间歇式微调第一活动锥形轮对传动带施加的摩擦力,以间歇式微调复捻传动轴与初捻传动轴之间的传动比例。

20、可选的,所述第二位置调整组件包括控制电机、蓄电池、第二滑管,所述第二活动锥形轮位于所述第二固定锥形轮的上方,所述初捻传动轴为中空管状,所述第二滑管与所述初捻传动轴内腔竖向滑移连接,初捻传动轴设有沿自身轴向延伸的第二条形孔,第二滑管外周面固定有第二滑块,第二滑块与第二条形孔内滑移连接,第二活动锥形轮与第二滑块固定连接;第二滑管的下端固定有位于初捻传动轴外侧的套筒,套筒外周面凸出构造有多个轴向间隔排布的环状凸齿,控制电机和蓄电池均位于安装盘,蓄电池用于为控制电机供电,控制电机的输出端设有齿轮,齿轮与环状凸齿啮合。

21、通过采用上述技术方案,通过控制电机带动齿轮转动,以带动套筒竖向移动,从而带动第二活动锥形轮的轴向移动,以调整轴向距离。

22、可选的,所述控制电机的输出端设有蜗杆,齿轮与安装盘转动连接,齿轮同轴设有蜗轮,蜗轮与齿轮之间设有扭簧,蜗轮与蜗杆啮合。

23、通过采用上述技术方案,通过设置蜗轮蜗杆配合,以实现自锁,提高套筒的位置稳定性,并且蜗轮的扭矩通过扭簧传递至齿轮上,而扭簧传递扭矩过程中将绷紧,扭簧的预紧将施加于齿轮上,使得齿轮具有预紧扭矩,该扭矩转化为迫使第二活动锥形轮下移的预紧力,从而提高第二活动锥形轮对传动带的接触稳定性。

24、综上所述,本技术包括以下至少一种有益技术效果:

25、通过设置第一位置调整组件和第二位置调整组件,以调整第一活动锥形轮和第一固定锥形轮之间的轴向距离,以及调整第二活动锥形轮和第二固定锥形轮之间的轴向距离,从而调整传动带与第一固定锥形轮和第一活动锥形轮之间的接触半径,以及调整传动带与第二固定锥形轮和第二活动锥形轮之间的接触半径,从而调整初捻锭子和复捻锭子的传动比,进而调整初捻和复捻的捻度比例,适应于不同捻度比例的纱线捻制;

26、通过磁力大小的调整,以调整第一活动锥形轮的上移作用力大小,以及调整第二活动锥形轮的下移作用力大小,而根据第一活动锥形轮和第二活动锥形轮的作用力之间的相差值,以调整传动带的接触半径大小,进而实现传动比例和捻度比例的调整,并且采用磁力调整的方式下,对于纱线无干涉,从而能够在倍捻机运行过程中对初捻和复捻之间的捻度比例的调整,以实时调整捻度比例,增加纱线的捻度多样性,或者使得纱线不同长度区间的捻度区分化;

27、通过三个第一活动锥形轮均具备独立弹性活动能力,使得通过调整该第一活动锥形轮所对应的第二活动锥形轮的下移作用力大小,以反向调整第一活动锥形轮的竖向滑移距离,如此一来,三个初捻传动轴的第二活动锥形轮的下移作用力独立调整,三个初捻传动轴与复捻传动轴之间的传动比例也独立调整,使得三股初捻纱线的捻度不一致,适用于不同纱线材质的初捻捻度要求,从而极大提高了捻度比例调整的灵活度和适用范围。

- 还没有人留言评论。精彩留言会获得点赞!