一种高温高压爆破制备竹原纤维的方法与流程

本发明属于一种高温高压爆破制备竹原纤维的方法。

背景技术:

1、竹子作为一种可再生资源,具有生长速度快、产量高、用途广泛等优点。在全球范围内,竹子的应用范围非常广泛,包括建筑材料、家具制造、纸张生产和纺织材料等。竹原纤维作为一种天然纤维材料,具有优异的力学性能和生态环保特性,因此在纺织、复合材料、汽车内饰和土木工程等领域表现出巨大的应用潜力。然而,竹原纤维的制备技术对其应用效果有着直接的影响。

2、目前,竹原纤维的制备方法主要有机械法、化学法和生物法等。

3、1、机械法:机械法主要通过物理手段将竹子加工成纤维,这种方法包括切割、碾压、研磨等步骤。机械法制备竹原纤维的优点是过程相对简单,不需要使用化学试剂,对环境友好。但是,机械法存在能耗高、效率低、纤维长度不均等问题,制备出的竹原纤维往往难以满足高质量的应用需求。

4、2、化学法:化学法是利用化学试剂对竹子进行处理,使竹子中的纤维素、半纤维素和木质素等成分分离,从而制备出竹原纤维。常用的化学试剂包括碱液、酸液和氧化剂等。化学法制备竹原纤维的优点是可以得到较长且质量较好的纤维,适合纺织和复合材料的应用。然而,化学法的缺点也很明显:首先,化学试剂的使用会导致环境污染;其次,化学处理过程中会产生大量废水和废渣,需要复杂的处理工艺,增加了生产成本。

5、3、生物法:生物法是利用微生物或酶制剂对竹子进行处理,使竹子的细胞壁成分发生降解,从而制备出竹原纤维。这种方法具有环境友好的优点,因为微生物和酶制剂的使用不会产生有害的化学废物。然而,生物法的缺点是处理时间长,生产效率低。此外,微生物和酶制剂的成本较高,使得生物法在实际生产中的应用受到了限制。

6、除了以上几种主要方法外,还有一些新兴的竹原纤维制备方法正在研发中,如超声波法和高压蒸煮法等。这些新方法在某些方面表现出了一定的优势,但也存在技术不成熟、设备复杂、成本高等问题。

7、综上所述,现有的竹原纤维制备方法各有优缺点,但总体上存在以下几方面的问题:首先,生产工艺复杂,成本高,难以实现大规模的商业化生产;其次,环保问题突出,特别是化学法,严重依赖化学试剂,造成了环境污染和资源浪费;再次,纤维质量不稳定,机械法和生物法制备的纤维在长度和强度上存在较大的不一致性,影响了其在高端应用领域的表现。

技术实现思路

1、本发明的目的是设计一种高温高压爆破制备竹原纤维的方法, 以克服传统方法获取竹原纤维的不足、具有无污染、成本低廉、工艺简单的优点。

2、为此,本发明的一种高温高压爆破制备竹原纤维的方法,包括如下步骤:

3、(1)竹片原料准备:采集竹龄3~5年、胸径达到10 cm以上的无霉烂、虫孔、腐朽、开裂的新鲜毛竹,利用破竹机将竹材加工成宽度为1.5~3.0 cm的竹条,再用圆锯机将竹条加工成长度为5~10 cm的竹片,得竹片材;

4、(2)竹片材的预处理:采用气干法对竹片材进行含水率调控使竹片材含水率达25~30%;

5、(3)高温高压爆破:将竹片材放入爆破压力罐中,密封爆破压力罐,对爆破压力罐加热,在15~20 min内将加热罐体内部温度升至120~250 ℃,压力升至1.2~1.8 mpa,在达到预定温度和压力后,保压、保温5~10分钟,使罐内竹片材内部的水分开始蒸发,罐内压强加大,打开密封盖,通过瞬间泄压,使竹片材内外产生巨大压力差,导致竹片材内部的水蒸气急剧膨胀、竹片材瞬间爆开,实现竹片材组分分离和结构变化,获得竹原纤维;

6、(4)竹原纤维分离:将获得的竹原纤维通过筛选或风选方式,将竹原纤维与其他杂质分离;

7、(5)纤维整理:将分离出的竹原纤维进行干燥和整理,按照竹条分散程度和纤维直径分成绒毛纤维、精细纤维、半分开竹条及未分开竹条四类,得到最终的竹原纤维产品。

8、作为上述技术方案的进一步描述:所述的爆破压力罐的加热加压过程是在罐体转动状态下进行,罐体内竹片材在转动过程中均匀受热。

9、作为上述技术方案的进一步描述:所述的在15~20 min内将加热罐体内部温度升至120~250 ℃为三级逐步升温,第一次加温至60~90℃,在罐体转动状态下保持5~7min,第二次加温至110~115℃,在罐体转动状态下保持4~6min,第三次加温至120~250 ℃,在罐体转动状态下保持6~7min至罐体内压力升至1.2~1.8 mpa止,保压、保温5~10分钟。

10、作为上述技术方案的进一步描述:所述的打开密封盖,通过瞬间泄压是打开密封盖前,停止罐体转动,停止加热,先将承接竹原纤维车推至罐体前,承接竹原纤维车的集筒口中部间隔40~60cm对齐密封盖,刹住万向轮,固定承接竹原纤维车,而后启动电动液压缸的伸缩杆使启闭卡件与卡固的密封盖脱离,打开密封盖,罐体内通过瞬间泄压,使竹片材内外产生巨大压力差,导致竹片材内部的水蒸气急剧膨胀、竹片材瞬间爆开借助压力从罐体口冲出进入承接竹原纤维车的集筒口,在锥形泄力盘处撞击盘体使未爆开的竹片材颗粒爆开破裂及连同纤维材沿锥形泄力盘四周分散泄力进入收集布袋中被收集。

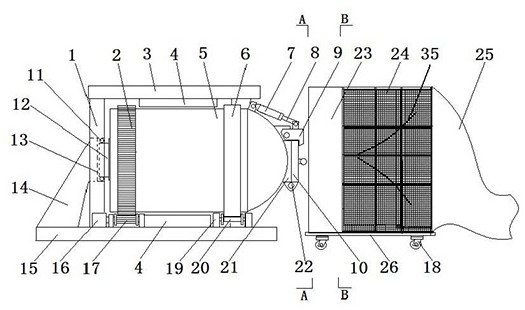

11、作为上述技术方案的进一步描述:所述的爆破压力罐由支架、罐体、加热装置、驱动结构、启闭密封盖装置和承接竹原纤维车所组成,罐体呈横置的圆筒体形,罐体开口端一侧用圆板密封,另一侧用半圆球体密封,罐体的半圆球体中部设有圆形罐口,密封盖通过启闭密封盖装置启闭罐口,位于圆筒体罐体的前侧外周壁上设有一圈凸出周壁表面的导轨环,位于圆筒体罐体的后侧外周壁上设有一圈凸出周壁表面的齿条环,罐体横置在支架内,对应罐体的导轨环、齿条环位置的支架内四角上分别设有一个轮座,对应导轨环的四个轮座上分别轴设有一个凹槽形导轮,导轨环卡滑在各凹槽形导轮上,对应齿条环的四个轮座上分别轴设有一个凹槽形从动齿轮和一个位于底部一侧的凹槽形主动齿轮,各从动齿轮和主动齿轮咬合在齿条环上,位于底部一侧的凹槽形主动齿轮由驱动结构的传动电机带动,加热装置位于对应罐体的圆筒体外壁的四周支架上,罐体后侧密封圆板外侧面中部设有传力柱,传力柱外侧端轴设在斜支柱上端,斜支柱下端向外斜向支撑在对应支架底面上,罐口侧边的半圆球体上设有显示罐体内压力和温度的压力表和温度表。

12、作为上述技术方案的进一步描述:所述的支架是四个竖支柱的下端分别与下框架的上端四角固定为一体,四个竖支柱的上端分别与上框架的下端四角固定为一体,上、下框架和竖支柱均由方钢制成。

13、作为上述技术方案的进一步描述:所述的启闭密封盖装置是罐口外侧边设有门座,密封盖侧边的门连接耳通过轴杆轴设在门座上,门座对面侧的罐口上设有锁卡面,对应锁卡面的罐体半圆球体上设有连接座,启闭卡件的后端中部轴设在连接座上,启闭卡件上端的罐体半圆球体上设有轴座,电动液压缸后端轴设在轴座上,电动液压缸的伸缩杆与启闭卡件上端前部轴接。

14、作为上述技术方案的进一步描述:所述的加热装置为电加热器或为电磁加热器。

15、作为上述技术方案的进一步描述:所述的承接竹原纤维车位于密封盖外侧,用于承接由罐体冲出的竹原纤维,车底座下端四角设有万向轮,车底座上端前部设有贯通的集筒,集筒后端与集网筒前端连成一体,集网筒后端设有收集布袋,集网筒中部设有横置的锥形泄力盘,横置的锥形泄力盘的锥头中心部向前且与罐口的中心部对齐,锥形泄力盘后端面积大于罐口面积。

16、作为上述技术方案的进一步描述:所述的集网筒为钢网筒,网目为100~160目,钢网筒内壁设有一层沙网布。

17、与现有技术相比,本发明能达到的有益效果是:

18、(1)环保高效:竹材是一种快速生长、可再生的资源,相对于传统的木材和石化纤维,竹原纤维的制备具有显著的环保优势。传统的竹原纤维制备方法通常需要使用大量的化学试剂和复杂的机械设备,导致高能耗和污染排放。而本发明通过高温高压、瞬间泄压,使竹片材内外产生巨大压力差,导致竹片材内部的水蒸气急剧膨胀、竹片材瞬间爆开,实现竹片材组分分离和结构变化,获得竹原纤维。这种方法无需添加化学试剂,操作简单,对环境无害。同时,本发明的能耗较低,利用其热效率高的特点,能够在短时间内处理大量竹材,提高了生产效率。这不仅降低了生产成本,还减少了碳足迹,符合现代绿色制造的理念。

19、(2)保持纤维完整性:在传统的机械制备方法中,竹材常常受到机械剪切力的影响,导致纤维断裂,影响最终产品的力学性能和质量。而本发明进行竹原纤维的制备,主要依靠热膨胀效应使竹材在瞬间爆裂分离。由于没有机械剪切力的作用,竹原纤维在分离过程中能够保持较好的完整性和长度,从而提高了纤维的力学性能。完整的竹原纤维在后续的应用中,如纺织、复合材料等领域,能够展现出更优异的力学性能和使用寿命。此外,这种方法还可以减少纤维的损伤和浪费,进一步提高资源利用率。

20、(3)工艺简单:本发明结构简单、操作方便,适用于多种竹材类型和规格。这种设备的适应性强,能够处理不同直径和长度的竹段,满足各种生产需求。同时,由于本发明制造成本低廉,维护方便,便于大规模推广应用。相比于传统的竹原纤维制备设备,本发明不需要复杂的操作和维护人员,普通操作人员经过简单培训即可上岗操作。此外,这种设备占地面积小,便于在各类生产环境中灵活布置,无论是在大型工厂还是小型作坊中都能有效应用。

- 还没有人留言评论。精彩留言会获得点赞!