一种基于低温等离子体改性纤维素绝缘纸的装置及方法

本发明属于改性纤维素绝缘纸领域,涉及一种基于低温等离子体改性纤维素绝缘纸的装置和方法。

背景技术:

1、换流变压器是高压直流输电系统的核心设备,而油纸绝缘作为换流压变压器中的主要绝缘形式,其性能优劣直接影响变压器的运行可靠性。

2、在油纸绝缘结构中,绝缘纸相比于绝缘油电阻率高、介电常数低,在交/直流复合电场以及极性反转等复杂工况作用下,绝缘纸表面电荷积聚严重,加速绝缘老化,甚至引发局部放电或沿面闪络。

3、目前主要通过油纸绝缘结构优化降低绝缘纸上的场强,进而提高绝缘强度,但是这种方式未能从根本上解决油纸绝缘界面介电参数不匹配所导致的老化问题。因此,亟待突破对油纸绝缘界面电荷输运路径调控、介电性能不匹配的瓶颈问题,发展一种新方法来改善绝缘纸介电性能和绝缘性能,同时保证其综合性能满足换流变压器安全可靠运行的需要。

4、纤维素绝缘纸因其低廉的生产成本和优异的绝缘性能,广泛应用于油浸式变压器。纤维素是由葡萄糖基组成的链状高聚合碳氢化合物,分子中的羟基是影响其绝缘性能的关键基团。羟基属于极性基团,导致纤维素绝缘纸介电常数约为常用绝缘油的2倍。由于介电常数不匹配,界面处产生电荷积聚,引起局部空间电场畸变,在电场力作用下牵动纤维分子链运动并从绝缘纸表面剥离成为杂质小桥,进而引发局部放电或沿面闪络,绝缘性能下降。此外,由于外部侵入和内部老化等原因,水分广泛存在于油纸绝缘中,而绝缘纸大多采用天然纤维素,具有显著亲水性,易从绝缘油中吸潮发生水解老化,不仅导致绝缘纸绝缘性能下降,而且所形成的纤维素杂质脱落进入绝缘油中,导致绝缘油绝缘性能下降,因此绝缘纸的性能是决定油浸式变压器运行可靠性的重要因素。

5、研究者从改变绝缘纸本体结构和化学成分出发,通过制备工艺优化、化学改性、纳米掺杂等物理化学手段,提高整体的绝缘性能。然而,受相关理论和技术成熟度所限,在调控介电性能参数和绝缘性能时,目前尚难以做到防水抗老化、介电匹配和绝缘性能协调提升,同时保证不对本体机械强度或其它性能造成负面影响。与之相比,从绝缘纸表面物理结构和化学成分出发,通过表面处理改变绝缘纸特性,抑制油纸绝缘界面发生绝缘失效的同时,保留绝缘纸本体优异性能,为解决油纸绝缘老化问题提供一种新思路。因此,从绝缘纸表面特性出发,如何调控绝缘纸表面物理化学特性,实现防水抗老化、绝缘纸介电性能和绝缘性能的协同提升,是提高油纸绝缘性能的根本和关键。

技术实现思路

1、1.所要解决的技术问题:

2、如何突破对油纸绝缘界面水分输运路径调控以及介电性能不匹配的问题,现有对绝缘纸进行处理的方法无法同时实现介电性能匹配、绝缘性能提升、防水性能提升,又不破坏绝缘纸原有力学性能。

3、2.技术方案:

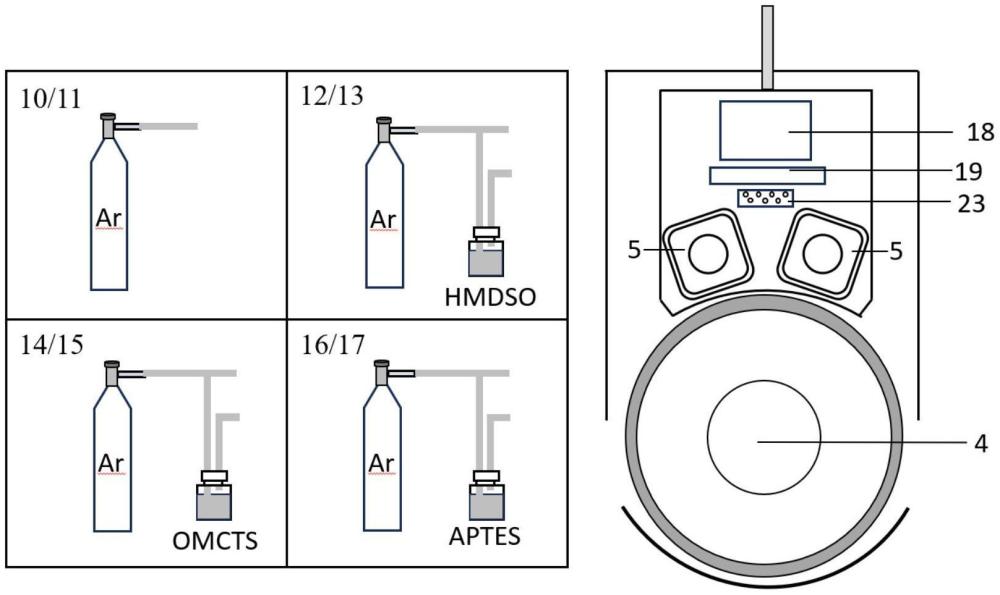

4、为了解决以上问题,本发明提供了一种基于低温等离子体改性纤维素绝缘纸的装置,利用放电组件进行处理,处理区包括四组放电组件,每组放电组件中通入不同的气体和媒质,按先后处理顺序,表面活化组通入ar,进行表面活化,憎水膜沉积组通入ar/hmdso,沉积憎水薄膜,提高绝缘纸防水性能,绝缘性能提升组通入ar/omcts,降低介电常数、提高绝缘纸表面和本体绝缘性能,机械增强组通入ar/aptes,提高薄膜和绝缘纸机械性能,并阻碍绝缘纸纤维脱落进入绝缘油每组的气体和媒质和其他组不相通。

5、进一步地,表面活化组为纯氩气;憎水膜沉积组中ar占比为98.5%-99.5%;绝缘性能提升组中ar占比为77.5%-82.5%;机械增强组中,ar占比为45%-55%。

6、进一步地,表面活化组中放电组件通入气体流速ar 9-11l/min,憎水膜沉积组中放电组件通入hmdso流速0.05-0.15l/min,绝缘性能提升组放电组件通入omcts流速1.75-2.25l/min,机械增强组中放电组件通入aptes流速4.5-5.5l/min。

7、进一步地,表面活化组为纯氩气;憎水膜沉积组中ar占比为98.5%;绝缘性能提升组中ar占比为77.5%;机械增强组中,ar占比为55%,表面活化组中放电组件通入气体流速ar10l/min,憎水膜沉积组中放电组件通入hmdso流速0.15l/min,绝缘性能提升组放电组件通入omcts流速2.25l/min,机械增强组中放电组件通入aptes流速4.5l/min。

8、进一步地,每组所述放电组件包括两个棍-筒式dbd电极,每个所述棍-筒式dbd电极包括高压电极和地电极4,每个地电极4都和一个高压电极5配合,所述高压电极5设置在绝缘外壳内的下方,正对地电极4,所述地电极4设置在一个辊轮的外层,所述绝缘外壳设有气体口和媒质进口,绝缘外壳外表面留有空隙,所述空隙距离略大于绝缘纸厚度,所述绝缘纸按顺序穿过每个绝缘外壳外表面的空隙。

9、进一步地,设有四组放电组件,所述间隙为0.5-2mm,处理间距在0.5~2mm范围调节,形成混合放电模式,高压电极最外层为氧化铝陶瓷阻挡介质、中间层为导电的铝粉电极,最内部水冷却通道;所有放电组件通过升降台来调整处理间距从而适应于不同厚度的绝缘纸或绝缘纸板的处理;电极的通气方法为每路外部气路1分5均气后接至5个气路入口。

10、进一步地,放料区、导料区、处理区、导料区、收料区依次连接,导料区由一对第一导辊组成,分别置于处理区两侧,所述放料区包括放卷转轴,所述收料区包括收卷转轴,所述收卷转轴的下方放置托辊,控制其中一个托辊的转动,通过摩擦力带动收卷转轴实现收卷。实现在线连续处理,处理速度为:

11、,

12、其中:d是地电极4所在的导辊的半径,c为处理间距,d和c单位都是mm。

13、进一步地,所述放料区的收卷转轴两端增设了摩擦座,所述摩擦座为圆柱形金属块,经摩擦带连接绕过收卷转轴后固定在支架上。

14、进一步地,还包括人机交互触摸屏,控制各组的气体流速,所述绝缘外壳内设有固定测温单元3、人机交互系统的显示屏和操作按钮。

15、本发明还提供了所述的基于低温等离子改性纤维素绝缘纸的装置的使用方法,包括以下步骤:

16、步骤s01:通过装置的控制界面设定转轴电机的转速,设定成功后启动转轴电机电源,放卷区、导料区和收卷区的导辊转轴开始运转,待处理的绝缘纸随之进入处理区,经处理后进入收卷区收集。

17、步骤s:2:启动人机交互界面,输入设定四组放电组件放电所需要的气体和媒质流速,并开始通入气体。

18、步骤s03:启动纳秒脉冲电源,输入电压和频率等电源运行参数,启动电源开始放电。

19、步骤s04:通过装置的温度监控面板启动装置的温度传感器,用以监控装置处理区的处理温度,当温度超过85℃,即自动开启水冷循环降温系统进行温度控制,控制温度在70-85℃之间。

20、步骤s05:待绝缘纸全部处理完成,先停止放电,再停止通气,最后停止装置的转轴电机的转动。

21、步骤s07:电源状态指示灯:输入电源状态指示,绿色:正常;红色:异常。

22、步骤s07:紧急停止按钮:拍下紧急停止按钮,设备动力电路电源切断;旋出复位紧急停止按钮,设备恢复动力电路电源。

23、3.有益效果:

24、本发明能够在大气压下对绝缘纸进行直接处理,操作简单效率高。

25、本发明实现油纸介电匹配度的提升以及绝缘性能的增强,同时没有对绝缘纸的机械性能造成损伤和破坏。实现油纸介电匹配度的提升、绝缘性能的增强,并具有防水、防纤维脱落功能,提高绝缘纸使用寿命,同时没有对绝缘纸的机械性能造成损伤和破坏。

26、本发明选用工作气体为氩气,以及无毒不易燃爆的环保型含硅媒质,在处理过程中没有副产物产生,真正实现环保型处理。

- 还没有人留言评论。精彩留言会获得点赞!