一种粗纱机智能型高效生产系统及其方法与流程

本发明涉及纺织机械,具体是一种粗纱机智能型高效生产系统及其方法。

背景技术:

1、在纺织机械技术领域中,粗纱机作为将细纱加工成粗纱的关键设备,其性能和效率直接影响整个纺织产业链的生产效率和成本控制。然而,传统粗纱机在生产过程中暴露出的诸多问题,例如生产效率低下、能耗高以及自动化程度不足,已经成为制约现代纺织工业向高效、节能、智能化方向发展的瓶颈。随着全球纺织行业竞争的加剧和消费者对高品质纺织品需求的提升,传统粗纱机的局限性愈发凸显,难以满足现代纺织工业对生产效率、能源利用效率以及智能化水平的更高要求。

2、现有技术中,传统粗纱机的生产效率受限于其机械结构和控制方式,往往需要频繁的人工干预,例如更换纱管、调整张力等,这不仅增加了人力成本,也降低了生产连续性和效率。此外,由于缺乏有效的能耗监测和控制机制,传统粗纱机在运行过程中往往存在能源浪费现象,这不仅增加了生产成本,也不利于环境保护。同时,自动化程度的不足限制了粗纱机对生产过程的精确控制,难以实现对纱线质量的稳定控制,影响最终纱线产品的品质。

3、因此,如何实现高效、节能、智能化的生产,并自动监测、控制和优化粗纱机的生产过程,从而显著提高生产效率,降低生产能耗,通过智能化控制实现对生产过程的精细化管理,提升纱线质量,满足市场对高品质纺织品的需求,成了如今亟需解决的问题。

技术实现思路

1、为了解决上述问题,本发明提出了一种粗纱机智能型高效生产系统及其方法,可以将纱线配备输送至粗纱机,并控制所述纱线的输送速度和输送量;通过所述粗纱机对所述纱线进行加捻操作,监测并调整纱线张力,并通过所述粗纱机对所述纱线进行卷绕操作,记录纱筒重量;判断所述纱筒重量是否满足预设条件,当所述纱筒重量满足预设条件时,自动停止卷绕操作,并对所述纱筒进行更换;实时采集所述纱线的生产过程中的生产数据,并对所述生产数据进行分析得到数据分析结果,根据所述数据分析结果自动调整所述粗纱机的生产参数;实时监测所述粗纱机的生产状态,当检测到所述生产状态为异常状态时,发出预警信号,从而可以实现高效、节能、智能化的生产,并自动监测、控制和优化粗纱机的生产过程,显著提高生产效率,降低生产能耗,通过智能化控制实现对生产过程的精细化管理,提升纱线质量,满足市场对高品质纺织品的需求。

2、为了达到上述目的,本发明是通过以下技术方案来实现的:

3、本发明的一种粗纱机智能型高效生产系统,包括:

4、自动供料模块,用于将纱线配备输送至粗纱机,并控制所述纱线的输送速度和输送量;

5、加捻卷绕模块,用于通过所述粗纱机对所述纱线进行加捻操作,监测并调整纱线张力,并通过所述粗纱机对所述纱线进行卷绕操作,记录纱筒重量;

6、纱筒更换模块,用于判断所述纱筒重量是否满足预设条件,当所述纱筒重量满足预设条件时,自动停止卷绕操作,并对所述纱筒进行更换;

7、数据采集优化模块,用于实时采集所述纱线的生产过程中的生产数据,并对所述生产数据进行分析得到数据分析结果,根据所述数据分析结果自动调整所述粗纱机的生产参数;

8、监测预警模块,用于实时监测所述粗纱机的生产状态,当检测到所述生产状态为异常状态时,发出预警信号。

9、本发明的进一步改进在于:所述自动供料模块,包括:

10、配备单元,用于接收纱线配备请求,根据所述纱线配备请求自动配备所述纱线;

11、运输单元,用于接收纱线输送请求,根据所述纱线输送请求将所述纱线自动输送至所述粗纱机,并控制所述纱线的输送速度和输送量。

12、本发明的进一步改进在于:所述加捻卷绕模块,包括:

13、加捻单元,用于通过所述粗纱机的加捻端对所述纱线进行加捻操作;

14、调整单元,用于实时监测所述纱线张力,并通过调整所述粗纱机的驱动端控制所述纱线张力恒定;

15、卷绕单元,用于通过所述粗纱机的卷绕端对所述纱线进行卷绕操作,并实时记录所述纱筒重量。

16、本发明的进一步改进在于:所述预设条件为所述纱筒重量大于等于预设纱筒重量。

17、本发明的进一步改进在于:所述纱筒更换模块,用于:以如下判断定位算法判断所述纱筒重量是否满足预设条件,当所述纱筒重量满足预设条件时,自动停止卷绕操作,并对所述纱筒进行更换:

18、判断所述纱筒重量是否满足预设条件:

19、w≥vwo

20、式中,w1表示实时纱筒重量;w0表示预设纱筒重量;

21、当所述纱筒重量大于等于预设纱筒重量时,自动停止卷绕操作,将所述纱筒取下并换上目标纱筒;

22、根据所述目标纱筒的位置、速度对所述目标纱筒进行实时监测和定位,包括:

23、将所述目标纱筒在图像坐标系中的位置(x0,y0,z0)转换为三维空间坐标系中的位置(x,y,z):

24、

25、式中,表示目标纱筒在图像坐标系中的位置(x0,y0,z0)处对应的向量;表示目标纱筒在三维空间坐标系中的位置(x,y,z)处对应的向量;r表示旋转矩阵;t表示位置向量;[]表示矩阵符号;

26、得到所述目标纱筒在t时刻的状态向量,所述状态向量的表达式为:

27、

28、式中,dt表示目标纱筒在t时刻的状态向量;xt、yt、zt表示目标纱筒在t时刻的位置;x't、y't、z't表示目标纱筒在t时刻的速度;

29、所述目标纱筒的替换移动过程的表达式为:

30、dt+1=adt+δ

31、式中,dt+1表示目标纱筒在t+1时刻的状态向量;dt表示目标纱筒在t时刻的状态向量;a表示状态转移矩阵;δ表示目标纱筒在替换移动过程中的过程噪声;

32、根据所述目标纱筒在t时刻的状态向量得到观测向量,所述观测向量的表达式为:

33、mt=hdt+σ

34、式中,mt表示目标纱筒在t时刻的观测向量;h表示观测矩阵;σ表示目标纱筒在替换移动过程中的观测噪声;

35、根据所述目标纱筒的位置得到所述目标纱筒从当前位置到安装位置的最短路径信息,包括:

36、s(i)=n×max(|x-xi|,|y-yi|,|z-zi|)

37、式中,s(i)表示目标纱筒从当前位置到任意节点i的最短距离;x、y、z表示目标纱筒的当前位置;xi、yi、zi表示目标纱筒在任意节点i处的位置;n表示单位移动成本;max表示取最大值操作;

38、

39、式中,z(i)表示目标纱筒从任意节点i到安装位置的最短距离;xi、yi、zi表示目标纱筒在任意节点i处的位置;表示目标纱筒的安装位置;n表示单位移动成本;max表示取最大值操作;

40、sz(i)=s(i)+z(i)

41、式中,sz(i)表示目标纱筒从当前位置到安装位置的最短路径信息;s(i)表示目标纱筒从当前位置到任意节点i的最短距离;z(i)表示目标纱筒从任意节点i到安装位置的最短距离;

42、根据所述目标纱筒从当前位置到安装位置的最短路径信息,并对所述目标纱筒进行实时监测和定位,实现所述目标纱筒的更换操作。

43、本发明的进一步改进在于:所述数据采集优化模块,包括:

44、采集单元,用于实时采集所述纱线的生产过程中的生产数据;

45、分析单元,用于通过机器学习算法对所述生产数据进行分析,得到相应的数据分析结果;

46、调整优化单元,用于根据所述数据分析结果对所述粗纱机的生产参数进行自动调整及优化。

47、本发明的进一步改进在于:所述监测预警模块,包括:

48、监测单元,用于实时监测所述粗纱机的生产状态,当检测到所述生产状态为异常状态时,生成相应的异常信息;

49、预警单元,用于接收所述异常信息,发出预警信号;

50、发送单元,用于生成相应的故障信息,并将所述故障信息发送至展示界面。

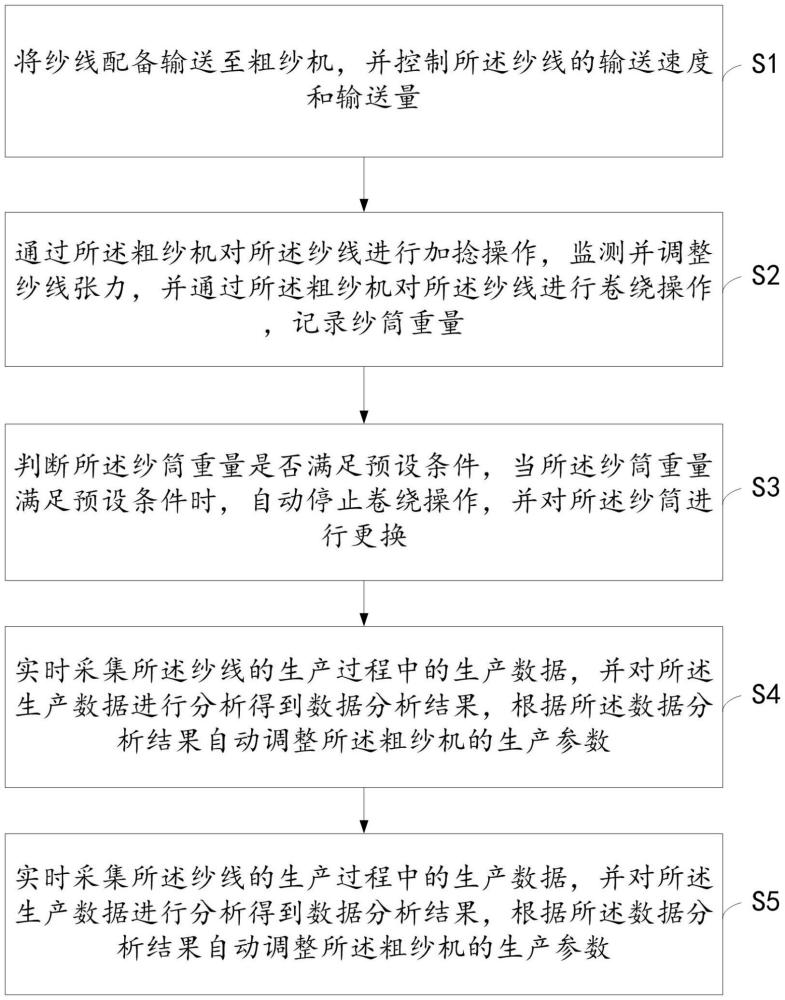

51、本发明的一种粗纱机智能型高效生产方法,包括:

52、将纱线配备输送至粗纱机,并控制所述纱线的输送速度和输送量;

53、通过所述粗纱机对所述纱线进行加捻操作,监测并调整纱线张力,并通过所述粗纱机对所述纱线进行卷绕操作,记录纱筒重量;

54、判断所述纱筒重量是否满足预设条件,当所述纱筒重量满足预设条件时,自动停止卷绕操作,并对所述纱筒进行更换;

55、实时采集所述纱线的生产过程中的生产数据,并对所述生产数据进行分析得到数据分析结果,根据所述数据分析结果自动调整所述粗纱机的生产参数;

56、实时监测所述粗纱机的生产状态,当检测到所述生产状态为异常状态时,发出预警信号。

57、本发明的有益效果是:本发明通过一种粗纱机智能型高效生产系统及其方法,可以将纱线配备输送至粗纱机,并控制所述纱线的输送速度和输送量;通过所述粗纱机对所述纱线进行加捻操作,监测并调整纱线张力,并通过所述粗纱机对所述纱线进行卷绕操作,记录纱筒重量;判断所述纱筒重量是否满足预设条件,当所述纱筒重量满足预设条件时,自动停止卷绕操作,并对所述纱筒进行更换;实时采集所述纱线的生产过程中的生产数据,并对所述生产数据进行分析得到数据分析结果,根据所述数据分析结果自动调整所述粗纱机的生产参数;实时监测所述粗纱机的生产状态,当检测到所述生产状态为异常状态时,发出预警信号,从而可以实现高效、节能、智能化的生产,并自动监测、控制和优化粗纱机的生产过程,显著提高生产效率,降低生产能耗,通过智能化控制实现对生产过程的精细化管理,提升纱线质量,满足市场对高品质纺织品的需求。

- 还没有人留言评论。精彩留言会获得点赞!