一种聚丙烯腈原丝、聚丙烯腈基碳纤维及其制备方法

本发明涉及一种碳纤维,特别是涉及一种聚丙烯腈原丝、聚丙烯腈基碳纤维及其制备方法。

背景技术:

1、聚丙烯腈(pan)基碳纤维属于高技术集成、高附加值产品,具有轻质、高强、耐高温、耐腐蚀等性能,已广泛应用于航天、航空和工业用品等领域。

2、目前,关于聚丙烯腈基碳纤维的制备主要如下:对聚丙烯腈纺丝液进行纺丝(喷丝、凝固成型、水洗处理、热水牵伸处理、上油处理、干燥致密化处理、蒸汽牵伸及松弛热定型),得到聚丙烯腈原丝(也称为聚丙烯腈基碳纤维的前驱体);然后对聚丙烯腈原丝进行预氧化处理、低温碳化处理、高温碳化处理,得到聚丙烯腈基碳纤维。目前,现有技术中所制备的聚丙烯腈基碳纤维的丝束k数≥1k,单丝直径为4.7-7μm。

3、但是,国内制造业正在向高端转型,各种特殊应用场合要求异形、超薄、超细结构等,这对新材料的升级研发提出更高挑战。针对目前特殊领域(如微小卫星、微小无人机、超薄超大板等微小装备、高精医疗器械等应用领域)在高精、超薄、超细等应用场合,对特殊纤维的迫切需求,丝束规格小及单丝直径细的新一代碳纤维研制成为一个重要方向。

4、综上,在市场及技术发展驱动下,目前亟需一种丝束规格小及单丝直径细的聚丙烯腈基碳纤维及其制备工艺,以满足诸多高精、超薄、超细等应用场景的使用要求。

技术实现思路

1、有鉴于此,本发明提供一种聚丙烯腈原丝、聚丙烯腈基碳纤维及其制备方法,主要目的在于制备一种丝束规格小、单丝直径细的聚丙烯腈原丝,以制备丝束规格小、单丝直径细的聚丙烯腈基碳纤维。

2、为达到上述目的,本发明主要提供如下技术方案:

3、一方面,本发明的实施例提供一种聚丙烯腈原丝的制备方法,其中,所述聚丙烯腈原丝的制备方法包括如下步骤:

4、制备聚丙烯腈纺丝液步骤:使反应单体发生溶液聚合反应,得到聚丙烯腈纺丝液;其中,所述反应单体包括丙烯腈单体和共聚单体;其中,在反应单体中,所述共聚单体的质量分数为5-15wt%;

5、湿法纺丝步骤:对所述聚丙烯腈纺丝液依次进行喷丝处理、凝固成型处理、水洗处理、热水牵伸处理、上油处理、干燥致密化处理,得到聚丙烯腈原丝;

6、其中,在喷丝处理时,所用的喷丝板需满足如下条件:喷丝孔的孔径为20-45μm,喷丝板上喷丝孔的数量确保聚丙烯腈原丝的k数为0.02-0.5k;优选的,所述喷丝板上的喷丝孔之间的间距为孔径的5-15倍。

7、优选的,在制备聚丙烯腈纺丝液步骤中:所述共聚单体包括衣康酸;优选的,所述共聚单体还包括2-丙烯酰胺基-2-甲基丙烷磺酸;优选的,在反应单体中:丙烯腈单体、衣康酸、2-丙烯酰胺基-2-甲基丙烷磺酸的质量比为(85.0-95.0):(5.0-15.0):(0.0-5.0)。

8、优选的,在所述制备聚丙烯腈纺丝液步骤中:使反应溶液在反应器中进行溶液聚合反应,得到聚丙烯腈纺丝液;其中,所述反应溶液包括反应单体、引发剂、溶剂;其中,在所述反应溶液中,所述反应单体的质量分数为10-25%;优选的,所述引发剂选用偶氮二异丁腈;优选的,引发剂的用量为反应单体总重量的0.5-3.0%;优选的,所述溶剂选用二甲基甲酰胺、二甲基乙酰胺、二甲基亚砜、碳酸乙烯酯、碳酸丙烯酯、γ-丁内酯中的一种或几种;优选的,聚合反应的温度为30-75℃,聚合反应的时间为10-28h。

9、优选的,在所述凝固成型处理的步骤中,所述凝固成型处理的工艺参数设置如下:凝固浴液的温度为45-65℃,凝固牵伸率为0.6-1.25倍,凝固浴液的循环流速为4-14mm/s,凝固成型处理的停留时间为0.1-3min,凝固浴液中的溶剂质量分数为45-65%,凝固浴液中的调节剂的物质量浓度为0.01-0.1mol/l;优选的,凝固成型处理所用的凝固浴液包括:溶剂、凝固剂、调节剂;进一步优选的,所述溶剂选自二甲基甲酰胺、二甲基乙酰胺、二甲基亚砜、碳酸乙烯酯、碳酸丙烯酯、γ-丁内酯中的一种或几种;所述凝固剂选用无离子水;所述调节剂选用乙醇、正丙醇、正丁醇、异丁醇、碳酸氢铵、氨水中的一种或几种;优选的,所述凝固成型处理采用一级凝固成型处理。

10、优选的,在所述水洗处理的步骤中:所述水洗处理的温度为50-70℃;水洗处理的时间为1-3min;优选的,所述水洗处理采用一级水洗处理。

11、优选的,在所述热水牵伸处理的步骤中:所述热水牵伸处理的温度范围为70-95℃,总牵伸倍率为5-13倍;优选的,所述热水牵伸处理包括一级热水牵伸处理、二级热水牵伸处理、三级热水牵伸处理、四级热水牵伸处理、五级热水牵伸处理、六级热水牵伸处理;其中,一级热水牵伸处理的温度为70-75℃,牵伸倍数为1.1-1.5倍;二级热水牵伸处理的温度为75-80℃,牵伸倍数为1.3-1.5倍;三级热水牵伸处理的温度为80-83℃,牵伸倍数为1.2-1.3倍;四级热水牵伸处理的温度为85-88℃,牵伸倍数为1.4-1.6倍;五级热水牵伸处理的温度为89-91℃,牵伸倍数为1.5-1.7倍;六级热水牵伸处理的温度为92-95℃,牵伸倍数为1.5-1.7倍。

12、优选的,在所述上油处理的步骤中,油剂的浓度为0.5-3%(白利度brix,采用折光指数仪测定);和/或在所述干燥致密化处理的步骤中:温区的级数为5-8级,任意相邻的两级温区中的后一级温区比前一级温区的温度高0-12℃;其中,第一级温区的温度为80-100℃;最后一级温区的温度为115-140℃;每级温区的干燥致密化处理的时间为4-7s。

13、另一方面,本发明实施例提供一种聚丙烯腈原丝,其中,所述聚丙烯腈原丝的单丝直径为2.9-9μm,拉伸强度为850-1450mpa,拉伸模量为9-18gpa,k数为0.02-0.5k;优选的,所述聚丙烯腈原丝是由上述任一项所述的聚丙烯腈原丝的制备方法制备而成。

14、再一方面,本发明实施例提供一种聚丙烯腈基碳纤维的制备方法,其中,所述聚丙烯腈基碳纤维的制备方法,包括如下步骤:

15、对聚丙烯腈原丝进行预氧化处理、低温碳化处理、高温碳化处理,得到聚丙烯腈基碳纤维;其中,所述聚丙烯腈原丝是由上述任一项所述的聚丙烯腈原丝的制备方法制备而成;

16、优选的,在所述预氧化处理的步骤中,预氧化处理的时间为15-28min,预氧化处理的总牵伸倍数为0.8-1.4倍;进一步优选的,采用四级热空气介质预氧化处理工艺;其中,预氧化处理的温度逐级升高,第一级预氧化处理的温度为170-200℃;最后一级预氧化处理的温度为240-280℃,相邻两级预氧化处理的温差为5-35℃;

17、优选的,在所述低温碳化处理的步骤中,低温碳化处理的温度为300-900℃;低温碳化处理的时间为1-6min;

18、优选的,在所述高温碳化处理的步骤中,在保护气氛下,采用三级高温碳化处理;优选的,第一级高温碳化处理的温度为900-1000℃,最后一级高温碳化处理的温度为1300-1600℃,相邻两级高温碳化处理的温差为50-250℃;

19、优选的,高温碳化处理的时间为0.4-5min。

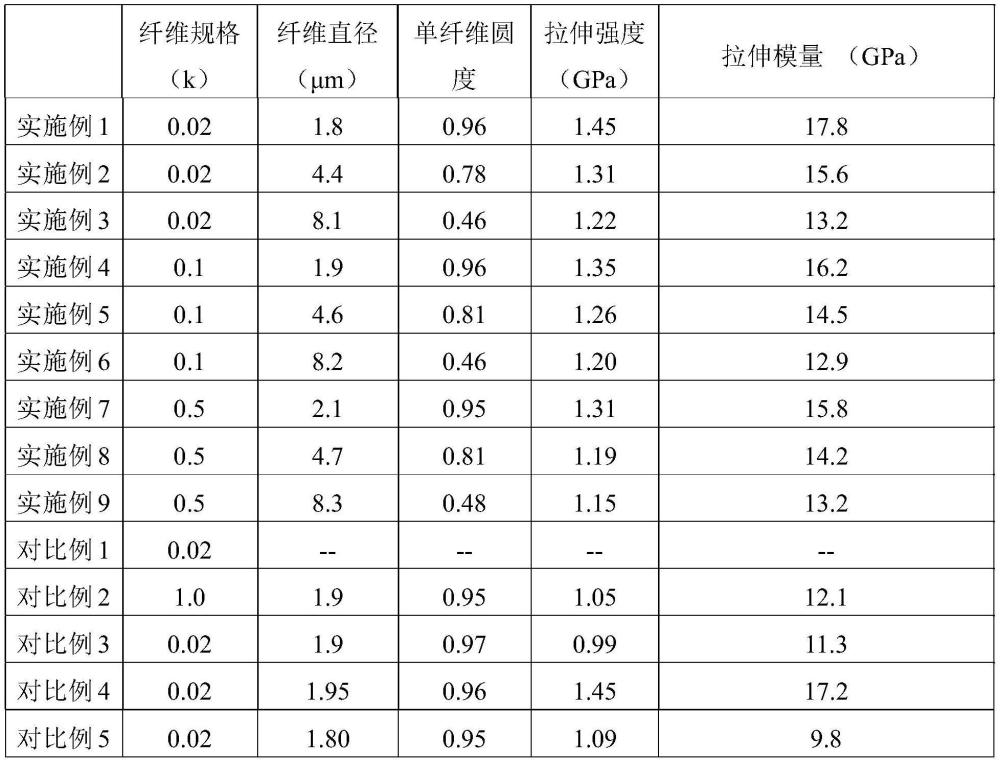

20、再一方面,本发明实施例提供一种聚丙烯腈基碳纤维,其中,所述聚丙烯腈基碳纤维的k数为0.02-0.5k,单丝直径为1-4.5μm,拉伸强度为3.5-4.6gpa,拉伸模量为285-330gpa;优选的,所述的聚丙烯腈基碳纤维的圆度为0.35-0.95;优选的,所述聚丙烯腈基碳纤维是由上述的聚丙烯腈基碳纤维的制备方法制备而成。

21、与现有技术相比,本发明的聚丙烯腈原丝、聚丙烯腈基碳纤维及其制备方法至少具有下列有益效果:

22、本发明实施例提供一种聚丙烯腈原丝、聚丙烯腈基碳纤维的制备方法,一方面,在制备聚丙烯腈纺丝液步骤中使反应单体中的共聚单体的质量分数为5-15wt%;另一方面,在喷丝处理时,所用的喷丝板需满足如下条件:喷丝孔的孔径为20-45μm,喷丝板上喷丝孔的数量确保聚丙烯腈原丝的k数为0.02-0.5k;优选的,所述喷丝板上的喷丝孔之间的间距为孔径的5-15倍。关于上述方案需要说明的是:(1)由于需要制备丝束规格小、单丝直径细的碳纤维,则相应的需将制备工艺全线的牵伸倍数明显增大,这样的话,纤维丝极易产生单丝毛丝。而本发明采用共聚单体含量更高的聚合配方,有利于降低聚合物分子链刚性,提升聚合物链柔性,从而提高聚合物可纺性,提升全线纤维耐牵性,减少毛丝;(2)由于聚合液可纺性明显变好,利于选择孔径更小、孔间距更大的喷丝板。综上,本发明的上述方案能实现丝束规格小、单丝直径细的聚丙烯腈原丝、聚丙烯腈基碳纤维的制备。

23、进一步地,本发明实施例提供一种聚丙烯腈原丝、聚丙烯腈基碳纤维的制备方法,由于丝束规格小、单丝直径细,全线制备过程各处单丝直径均明显减小,则有利于:①凝固双扩散过程(扩散路径减少);②热牵及干燥致密化传质传热过程;③预氧化双扩散过程;④低温碳化及高温碳化反应物质排出。因此,本发明只需采用一级凝固浴、一级水洗、六级热水牵伸、一级上油、一级干燥致密化(更少温区设置)、无需蒸汽牵伸及松弛热定型工艺。因此,本发明湿法纺丝工艺大为简化。另外,由于共聚单体含量的提高,丝束可纺性增强,聚丙烯腈纤维经多级热水牵伸,丝束直径更细,预氧化处理时间大为缩短。因此,与现有技术相比,本发明的制备工艺更为简化且高效。

24、进一步地,为了实现小规格丝束、更小单丝直径的原丝及碳纤维的制备:本发明将聚合配方及全线工艺大幅调整,共聚单体的含量明显增多(相当于杂质增多)、且全线工艺简化——理论上纤维的性能很难保证。但是,由于丝束小,单丝直径在制备全线各处均明显减小,有利于通过提升纤维单丝截面均质性(纤维单丝截面由内向外结构的均一性)确保碳纤维性能(拉伸强度、拉伸模量),具体采用如下方案提升纤维的均质性:首先,采用更细喷丝孔直径、更大的孔间距(利于双扩散)确保凝固丝的均质化程度。较佳地,通过设置一级凝固浴的工艺参数,进一步确保凝固丝的均质化程度。进一步地,采用多级热水牵伸,来确保聚丙烯腈原丝的取向程度。再进一步地,通过预氧化工艺来确保预氧丝均质化程度。综上,本发明能够制备出丝束规格小、单丝直径细、拉伸模量及拉伸强度优异的聚丙烯腈原丝及聚丙烯腈基碳纤维。

25、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例详细说明如后。

- 还没有人留言评论。精彩留言会获得点赞!