一种自卷曲异形涤纶预取向丝的制备方法与流程

本发明属于聚酯纤维加工,涉及一种自卷曲异形涤纶预取向丝的制备方法。

背景技术:

1、涤纶由于具有优良的综合性能和相对较低的生产成本,已广泛应用于服装领域。然而,随着人们生活水平的不断提高,对衣着的舒适感提出了更高的要求,普通涤纶纤维已不能满足高档面料的使用要求。

2、自卷曲效果明显且均匀的涤纶预取向丝呈现浪花状的立体花样,使织物具有保暖、仿羊毛的手感,深受消费者的青睐。

3、专利申请cn111118623a公开了一种仿棉聚酯纤维的制备方法,fdy工艺对应的喷丝板上的喷丝孔为三叶形,fdy工艺采用环吹风冷却,所有三叶形喷丝孔的三叶呈t型,由两横叶和一竖叶组成,竖叶中心线与两横叶中心线的夹角均为90°,竖叶与两横叶的长度之比为1:1.5-2:1.5-2,三叶宽度相同且竖叶长度与宽度之比为2.5-3.5:1;所有的三叶形喷丝孔呈同心圆分布,各三叶形喷丝孔的竖叶的中心线通过圆心,且指向背离圆心。专利申请cn110983528a公开了一种浮深仿麻涤纶纤维及其制备方法,将pet熔体从喷丝板上的三叶形喷丝孔挤出,三叶形喷丝孔的三叶不等长,三叶的夹角一致,各三叶形喷丝孔的最短叶的中心线通过圆心,且指向背离圆心,挤出后采用环吹风冷却,依照poy工艺制得poy丝后,按dty工艺对其进行加工。

4、上述的纤维制备工艺均采用了环吹风的方式对纤维进行冷却,但环吹风冷却会导致冷却风对流形成涡流或乱流,导致纤维与纤维之间或每根纤维的各个部分之间冷却不均匀;同时,纺丝时的冷却风速很大,介于1.50-1.80m/s之间,靠近吹风口的部分更早更快冷却,远离吹风口的部分更慢冷却,造成纤维的横截面上不同位置的冷却速度完全不一致;这些冷却不均匀最终在后续热处理时影响纤维的自卷曲均匀度。

5、因此,即便参考以上技术也难以制得自卷曲效果明显、自卷曲效果均匀一致的涤纶预取向丝。

技术实现思路

1、本发明的目的是解决现有技术存在的问题,提供一种自卷曲异形涤纶预取向丝的制备方法。

2、为达到上述目的,本发明采用的技术方案如下:

3、一种自卷曲异形涤纶预取向丝的制备方法,将聚酯熔体从喷丝板上的三叶形喷丝孔挤出后冷却、集束上油、热处理和卷绕,即得自卷曲异形涤纶预取向丝;

4、丝束在冷却过程中产生应力不对称,在热处理过程中发生自卷曲;

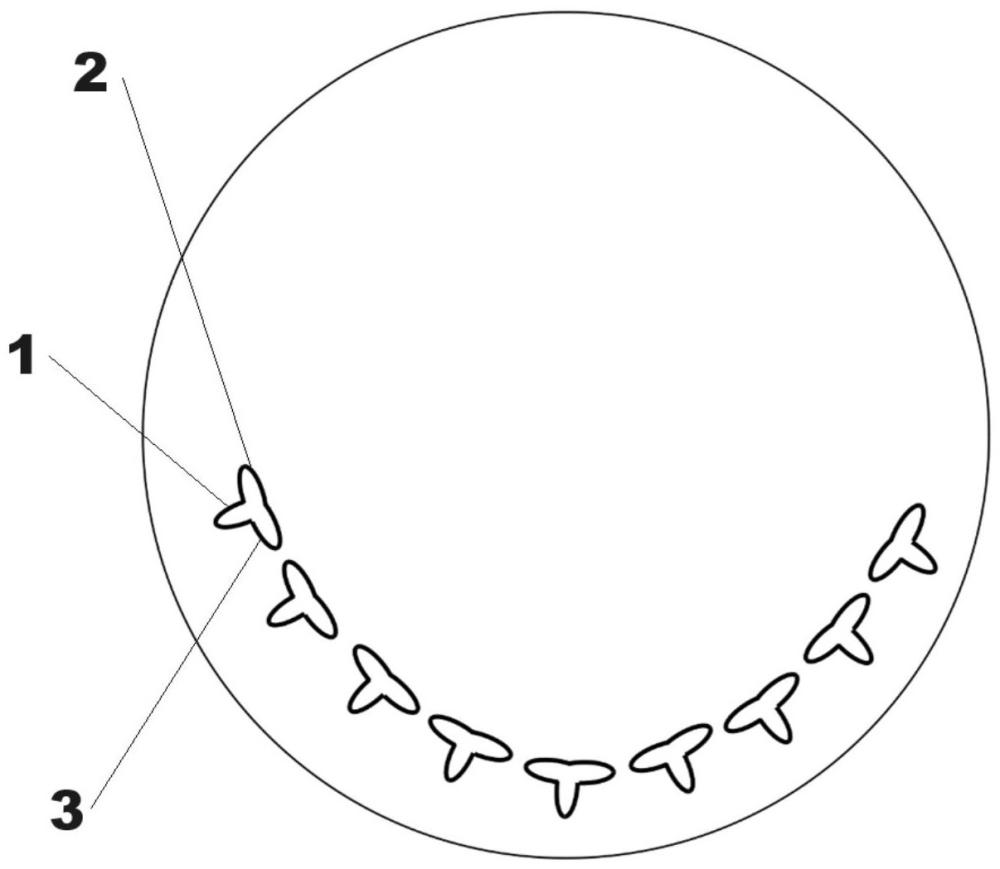

5、喷丝板上的三叶形喷丝孔分布在圆弧ⅰ上,圆弧ⅰ对应的圆的圆心与喷丝板的中心重合,圆弧ⅰ对应的圆的半径为r1,圆弧ⅰ的圆心角为α1,α1≤180°;

6、三叶形喷丝孔的三叶叶长均为l,叶宽均为w,其中一叶(记为叶a)与其它两叶(记为叶b、叶c)的夹角均为90°,该叶指向背离喷丝板的中心;三叶形喷丝孔的三叶末端为尖端,有利于丝束在热处理后呈现自卷曲效果;

7、冷却区包括无风区和吹风区;吹风区中,冷却风通过冷却网板对丝束进行冷却,冷却网板为横截面为圆弧ⅱ的立板,圆弧ⅱ对应的圆的圆心位于喷丝板的中心的正下方,圆弧ⅱ对应的圆的半径为r2,r2<r1,圆弧ⅱ的圆心角为α2;

8、冷却风的风速为0.15-0.2m/s,吹风区高度为400-500mm;

9、热处理的温度为120±5℃。

10、本发明可实现同一根单丝的三个叶的冷却效果差异明显(叶b和叶c冷却,叶a不冷却),在热处理后自卷曲效果明显,不同根单丝的冷却效果差异较小,在热处理后自卷曲效果均匀一致,原因如下:

11、本发明设计喷丝板上的三叶形喷丝孔分布在圆弧ⅰ上,同时设计冷却网板为横截面为圆弧ⅱ的立板,圆弧ii位于圆弧i的内圈,如此一方面可使得仅叶b和叶c与冷却风接触,叶a与冷却风不接触,同一根单丝的三个叶的冷却效果差异明显,另一方面可使得不同根单丝的吹风距离相同,进而实现不同根单丝的冷却效果差异较小;

12、如果设计喷丝板上的三叶形喷丝孔分布在圆ⅰ上,同时设计冷却网板为横截面为圆ⅱ的立板,圆ii位于圆i的内圈,则会导致叶a、叶b、叶c均与冷却风接触,同一根单丝的三个叶的冷却效果差异较小;

13、本发明采用低风速和低吹风区高度,如此有利于将叶b和叶c冷却,而叶a不冷却,如果风速较高或吹风区高度较高则会导致三个叶均冷却,在热处理后自卷曲效果不明显;同时,如果吹风区高度较高,则冷却后距离丝束集束位置较近,且冷却风速较小,容易出现三个叶扭转,导致无法在热处理后实现均匀一致的自卷曲效果。

14、作为优选的技术方案:

15、如上所述的一种自卷曲异形涤纶预取向丝的制备方法,r1的取值范围为44-46mm,α1的取值范围为150-180°。

16、如上所述的一种自卷曲异形涤纶预取向丝的制备方法,w的取值范围为0.07-0.08mm,l/w≥10,如此可使得叶b和叶c能够在较小的风速下快速冷却,且保持较高的异形度,提高后道卷曲效果。

17、如上所述的一种自卷曲异形涤纶预取向丝的制备方法,r1比r2大15-20mm,即丝束与冷却网板的水平距离为15-20mm,α1=α2。

18、如上所述的一种自卷曲异形涤纶预取向丝的制备方法,吹风区中,还在丝束的冷却背面加装扰流板,扰流板为横截面为圆弧ⅲ的立板,圆弧ⅲ对应的圆的圆心位于喷丝板的中心的正下方,圆弧ⅲ对应的圆的半径为r3,r1<r3,圆弧ⅲ的圆心角为α3。

19、由于冷却时风速较小,因此丝束容易受到外界风速、气压的影响,在丝束的冷却背面加装扰流板后可防止丝束受到野风干扰。

20、如上所述的一种自卷曲异形涤纶预取向丝的制备方法,r3的取值范围为70-72mm,α1=α3。

21、如上所述的一种自卷曲异形涤纶预取向丝的制备方法,冷却风的风温为17.0±0.5℃,无风区的高度为30-40mm,无风区的周围为保温层,可防止无风区被侧吹风冷却。

22、如上所述的一种自卷曲异形涤纶预取向丝的制备方法,喷丝板的上方设有导流板,导流板上设有1个导流孔,导流板与喷丝板围成熔体腔,熔体腔同时与导流孔和喷丝孔连通,导流孔的正投影位于喷丝板的中心与位于中间位置的喷丝孔之间;

23、喷丝板的上表面设有圆弧形的沟槽,所有的三叶形喷丝孔均设置在沟槽的槽底;自喷丝板的中心至沟槽的槽底喷丝板的厚度逐渐减小或先保持不变再逐渐减小,喷丝板的其它区域厚度均匀。

24、现有技术的喷丝板的厚度均匀,熔体经导流孔进入熔体腔后,会均匀分布在整个喷丝板的上表面,由于喷丝板的局部区域无喷丝孔,因此熔体会在此区域滞留,纺丝组件内部的温度高达280-310℃,滞留的熔体会发生热降解,端羧基增多,黏度降低,这些熔体进入喷丝孔后会影响纺丝的正常进行。此外,聚酯熔体从导流板到喷丝孔内时,会产生高弹形变,而聚酯熔体从导流板到现有技术的喷丝板内的停留时间较短,导致聚酯熔体进入喷丝孔入口所产生的高弹形变来不及得到松弛,即聚酯熔体在喷丝孔内未达到稳定状态就流出喷丝孔。

25、针对以上问题,本发明对导流孔的位置以及喷丝板的结构进行了改进,导流孔的位置设计有利于熔体直接进入喷丝孔内,喷丝板的结构设计使得由于聚酯熔体本身的重力及黏弹特性,在压力的作用下,熔体会优先流入喷丝板的有喷丝孔区域,不容易在喷丝板的无喷丝孔区域滞留,防止熔体因滞留出现降解,避免纤维产生断头(指在正常生产时,单丝突然断裂的现象)和飘丝(指部分单丝飘出整束丝外,即非足孔的丝束);同时,这一改进确保了聚酯熔体在流出喷丝孔时已基本达到稳定状态,提升了纺丝过程的稳定性和产品质量。

26、如上所述的一种自卷曲异形涤纶预取向丝的制备方法,集束位置与冷却区的距离为900-1000mm,如此可确保冷却效果,使丝束的物理指标更均匀;

27、集束上油后,丝束经过第一导丝辊(gr1)和第二导丝辊(gr4)后由卷绕机卷绕;

28、热处理采用第一加热辊(hr2)和第二加热辊(hr3),第一加热辊和第二加热辊位于第一导丝辊和第二导丝辊之间,第一加热辊位于第一导丝辊和第二加热辊之间;

29、卷绕速度为4300-4800m/min,第二导丝辊的速度比卷绕速度大10-40m/min,第一加热辊和第二加热辊的速度比第二导丝辊的速度小0-10m/min,第一加热辊和第二加热辊的温度为120±5℃,第一导丝辊的速度比第一加热辊的速度小0-10m/min。

30、如上所述的一种自卷曲异形涤纶预取向丝的制备方法,自卷曲异形涤纶预取向丝的卷曲半径为1.71-1.95mm,卷曲数为36-52个/米(即纤维在1米内卷曲峰和卷曲谷的总个数),卷曲数偏差(即一个品种系列的纤维的卷曲数与卷曲数中心值的最大差值绝对值)≤卷曲数中心值(即由供需双方协商制定的一个品种系列的纤维在1米内卷曲峰和卷曲谷的总个数的平均值)×10%,断裂伸长率为40-50%。

31、有益效果:

32、(1)本发明可实现同一根单丝的三个叶的冷却效果差异明显,在热处理后自卷曲效果明显,不同根单丝的冷却效果差异较小,在热处理后自卷曲效果均匀一致。

33、(2)本发明改进了导流孔位置和喷丝板结构,防止熔体在喷丝板无喷丝孔区域滞留发生降解,避免纤维产生断头和飘丝。

- 还没有人留言评论。精彩留言会获得点赞!