一种缓冲充气袋的双向全自动生产方法与流程

本发明涉及缓冲充气袋的成型加工,具体为一种缓冲充气袋的双向全自动生产方法。

背景技术:

1、缓冲充气袋通常由多层材料组成,包括气垫膜、充气膜等。它的工作原理是,在货物周围建立一个气垫,以减少货物在运输过程中受到的冲击和压力。当货物到达目的地时,缓冲充气袋可以保证货物完好无损地交付给收件人。

2、现有的缓冲充气袋的加工方式是先分别成型内部带有充气阀门的内袋与外部筒状的外袋,再将内袋套入外袋中,之后缝合外袋的开口,完成缓冲充气袋的加工成型。

3、但是,现有的针对缓冲充气袋的加工方法多是单向的全自动加工生产方法,所谓的单向全自动加工生产方法指的是,一条的外袋加工线与一条内袋加工线对应,外袋与内袋在套袋工位进行套袋后,进行缝合加工形成缓冲充气袋,但是,由于内袋与外袋的套袋加工时间与缓冲充气袋的缝合加工时间存在较大的时间差,导致缝合工位的缝纫设备往往需要停机等待内袋与外袋完成套合工作,各工位加工节奏不合拍,造成了工作效率的低下。简单的增加外袋的加工线数量与内袋的加工线数量,以增加待内袋与外袋套合的工作效率,又会造成制造成本的大幅增加。

4、因此,亟需一种增加成本少,同时又能快速提升内袋与外袋的套合加工效率以适配缝纫设备的加工效率的全自动生产方法。

技术实现思路

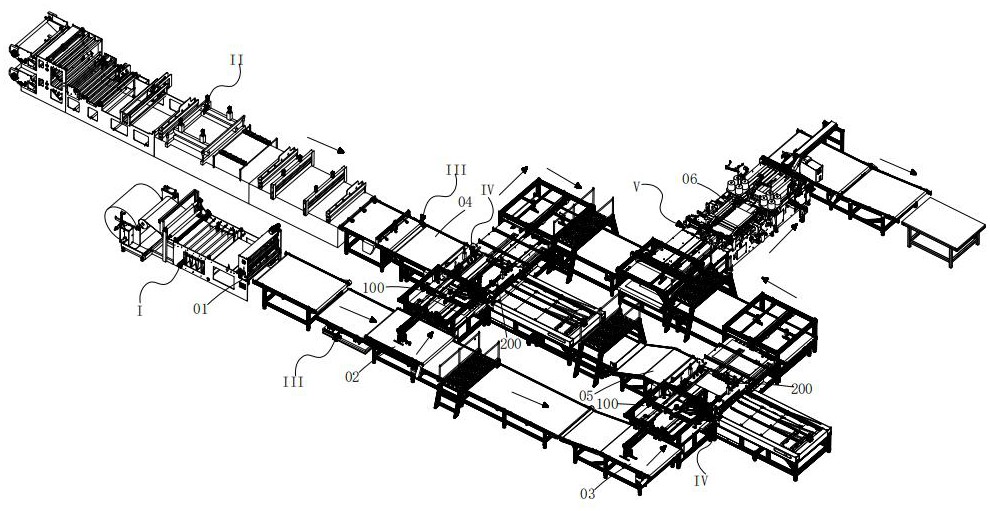

1、针对以上问题,本发明提供了一种缓冲充气袋的双向全自动生产方法,通过对内袋与外袋进行双向输送,进而实现一条内袋生产线与一条外袋生产线输出的外袋与内袋可以同时对应两个套袋工位,进而实现两个套袋工位完成的充气袋坯输送至一个缝合工位处进行外袋开口的缝合处理,进而达到调节套袋工位与缝合工位工作节奏的目的,使得缓冲充气袋加工效率之间成倍提升,同时又不会造成生产成本的大幅增加。

2、为实现上述目的,本发明提供如下技术方案:

3、一种缓冲充气袋的双向全自动生产方法,包括以下步骤:

4、步骤s1、外袋分切输送,将成卷状的外袋料卷放卷后,在分切工位经过自动分切后形成单一的、筒状的外袋,外袋通过水平输送线进行双向输送,分别输送至第一换向工位及第二换向工位处;

5、步骤s2、内袋成型输送,与步骤s1同步的,第一内袋膜依次经过烫孔、装阀后与第二内袋膜合膜、封边、分切后形成带有充气阀的且密封的内袋,内袋通过水平输送线逐一、有序的分别输送至第一套袋工位与第二套袋工位处;

6、步骤s3、平移换向,将步骤s1中,位于第一换向工位、第二换向工位处的外袋分别平移至第一套袋工位、第二套袋工位处,使内袋的尾部分别与外袋的头部一一对应设置,且外袋的开口方向与内袋适配;

7、步骤s4、开阀门孔,对位于第一套袋工位及第二套袋工位处的外袋的上表面进行开孔,形成阀门孔;

8、步骤s5、套袋,牵引内袋穿入对应的外袋中,并使内袋上的阀门穿出外袋上预开的阀门孔,完成内袋与外袋的套袋工作,形成充气袋坯;

9、步骤s6、缝合,位于第一套袋工位及第二套袋工位处的充气袋坯依次、交替的输送至缝合工位处,由位于缝合工位两侧的缝纫设备对充气袋坯上的外袋开口进行缝合,形成缓冲充气袋;

10、步骤s7、套圈,缝合工位处的缓冲充气袋水平输送,位于输送路径上的自动套圈装置对缓冲充气袋上的充气阀进行阀套的安装,完成充气阀与外袋的固定工作后,缓冲充气袋输出。

11、作为改进,所述步骤s1、步骤s2中,外袋与内袋均采用双层水平输送线进行上、下平行输送至对应的工位处,进而达到双向输送的效果,且双层输送线的输入端处均设置有切换机构,该切换机构用于切换外袋或内袋在双层水平输送线的上层或下层进行输送。

12、本技术中,外袋与内袋的输送方式并不局限于双层水平输送线的上、下平行输送方式,外袋与内袋的输送方式也可以采用两组左右平行的输送线进行输送,而相较于左、右平行输送的方式,本技术上、下平行设置的双层输送线具有占地面积小的优势,更适用于车间空间利用率的优化提升。

13、作为改进,所述步骤s1中,外袋输送时呈堆叠状输送,每堆的外袋均包含5-15层的外袋,其中,优选为每堆的外袋包含10层的外袋,10层的外袋在第一换向工位及第二换向工位处供换向设备逐一抓取进行换向至对应的套袋工位处,与内袋配合进行套袋工作,进而实现外袋加工速度的可调节设置,使得外袋的加工速度去适配内袋的加工成型速度,即在内袋加工成型速度变慢或变快时,可以通过调整外袋的堆叠数量予以调控。

14、作为改进,所述步骤s3中,外袋进行平移换向时,位于顶层的外袋未施加牵引力的一端吸附向上翘起,暴露出下层的外袋,下层的外袋被施加压力固定后,顶层的外袋进行牵引输送至对应的第一套袋工位或第二套袋工位处,避免了因外袋之间的静电作用及分子间作用力,使得牵引顶部外袋时,使得下一层的外袋也跟着出现移动错位,导致后续套袋时需要大角度,大范围的进行纠偏处理。

15、作为改进,所述步骤s3中,位于顶层的外袋的端部被吸附向上翘起时,其翘起方向倾斜朝向外袋上施加牵引力的一端,可以很好的保证顶部的外袋端部被吸附上翘时不会出现拉扯的情况,减少外袋端部的变形,提高后续套袋的准确率。

16、作为改进,所述步骤s3中,对下层的外袋施加压力固定时,压力倾斜朝向顶部的外袋上未施加牵引力的一端,在压力向下施加时,下层的外袋会受到倾斜压力的分力,实现对下层外袋的捋平效果,保证下层外袋不会受顶层外袋牵引的影响出现褶皱。

17、作为改进,所述步骤s3中,外袋进行平移换向时,由设置于第一套袋工位或第二套袋工位处的纠偏机构对外袋进行纠偏处理,为后续的阀门孔的开设提供精度保证,避免开孔偏差过大。

18、作为改进, 所述步骤s4中,外袋进行阀门孔开设时,外袋内插设有开孔底板与外袋上方升降设置的电烫头相互配合,对外袋的上表层进行烫孔加工,开孔底板对外袋的下表层进行隔绝防护,避免电烫头破坏下表层。

19、作为改进,所述步骤s5中,套袋时,外袋的阀门孔处设置有升降移动的压阀线圈与毛刷,压阀线圈对外袋上表层进行下压,使得阀门穿出阀门孔,毛刷对阀门孔四周进行梳理,排除外袋内的气体,避免套袋时,气体留存在外袋与内袋的隔层之间,导致缝合时,外袋出现鼓包。

20、作为改进,所述步骤s6中,第一套袋工位或第二套袋工位处的充气袋坯转移到缝合工位前,充气袋坯的阀门处进行二次的阀门穿孔下压处理,为了避免出现穿孔出现操作上的失误,即在第一次的阀门穿孔下压时,未完全使得阀门穿出,进而设置了第二道的阀门穿孔下压处理,保证在缝合加工前,阀门穿出阀门孔合格。

21、本发明的有益效果在于:

22、(1)本发明通过对内袋与外袋进行双向输送,进而实现一条内袋生产线与一条外袋生产线输出的外袋与内袋可以同时对应两个套袋工位,利用两个套袋工位完成的充气袋坯输送至一个缝合工位处进行外袋开口的缝合处理,达到调节套袋工位与缝合工位工作节奏的目的,使得缓冲充气袋加工效率之间成倍提升,同时又不会造成生产成本的大幅增加,并且,每次输送外袋时,均采用单组堆叠方式,同时输送5-15层的外袋,使得外袋数量可以调控,进而外袋输送数量可以随内袋成型速率进行调整,使得加工效率最大化;

23、(2)本发明通过外袋进行平移换向时,位于顶层的外袋未施加牵引力的一端吸附向上翘起,暴露出下层的外袋,下层的外袋被施加压力固定后,顶层的外袋进行牵引输送至对应的第一套袋工位或第二套袋工位处,避免了因外袋之间的静电作用及分子间作用力,使得牵引顶部外袋时,使得下一层的外袋也跟着出现移动错位,导致后续套袋时需要大角度,大范围的进行纠偏处理;

24、(3)本发明位于顶层的外袋的端部被吸附向上翘起时,其翘起方向倾斜朝向外袋上施加牵引力的一端,可以很好的保证顶部的外袋端部被吸附上翘时不会出现拉扯的情况,减少外袋端部的变形,提高后续套袋的准确率;

25、(4)本发明对下层的外袋施加压力固定时,压力倾斜朝向顶部的外袋上未施加牵引力的一端,在压力向下施加时,下层的外袋会受到倾斜压力的分力,实现对下层外袋的捋平效果,保证下层外袋不会受顶层外袋牵引的影响出现褶皱;

26、(5)本发明的外袋进行平移换向时,由设置于第一套袋工位或第二套袋工位处的纠偏机构对外袋进行纠偏处理,为后续的阀门孔的开设提供精度保证,避免开孔偏差过大;

27、(6)本发明套袋时,外袋的阀门孔处设置有升降移动的压阀线圈与毛刷,压阀线圈对外袋上表层进行下压,使得阀门穿出阀门孔,毛刷对阀门孔四周进行梳理,排除外袋内的气体,避免套袋时,气体留存在外袋与内袋的隔层之间,导致缝合时,外袋出现鼓包,提升了成型缓冲充气袋的品质。

28、综上所述,本发明具有加工效率高、各工位加工节奏衔接紧密,配合默契,成型缓冲充气袋品质高、次品率低等优点,尤其适用于缓冲充气袋成型加工技术领域。

- 还没有人留言评论。精彩留言会获得点赞!