一种纸箱成型机的制作方法

本发明涉及纸板加工的,特别涉及一种纸箱成型机。

背景技术:

1、相较于传统的纸箱制作工艺,纸箱成型机可用于小批量、多规格的纸箱生产制作,其纸箱生产制作效率高,只需要一名操作人员即可完成纸箱生产作业。纸箱成型机一般包括纸板进纸、开槽、碰线、纵压线、纵分切、横切、打孔等模块。

2、首先,纸板在进行加工时,需要对纸板指定位置进行纵向压线;而纵向压刀在对纸板进行按压时,会与用于输送纸板的输送轴相接触,这样会刮花和损坏输送轴外层的胶套,使得胶套的使用寿命很短;胶套被损坏后也会影响纸板的压线效果,并且胶套被损坏后需要将输送轴拆卸才能更换新的胶套,更换麻烦。

3、其次,纸板在进行加工时,需要对纸板指定位置进行横向压线;而横向压刀在对纸板进行按压时,会与用于支撑纸板的支撑台相接触,这样会刮花支撑台,并且由于支撑台的支撑阻挡了横向压刀对纸板的压线工作,削弱了横向压刀对纸板的压线效果。

4、最后,纸板在进行加工时,需要对纸板指定位置进行冲孔,常使用先使用冲孔结构在纸板的指定位置冲压以使纸板上形成孔形的轮廓压痕,但是该轮廓压痕不至于使孔与纸板脱离,待工作人员后续将轮廓压痕范围内的纸板。现有技术中的冲孔结构在对纸板冲压后,纸板会依附在冲压模上,冲压模在上升时会带动纸板上升,影响纸板的输送到其他模块和影响纸箱成型机的生产工作。

技术实现思路

1、本发明的主要目的是提供一种纸箱成型机,旨在解决背景技术中的至少一个问题。

2、为了达到上述目的,本发明的技术方案有:

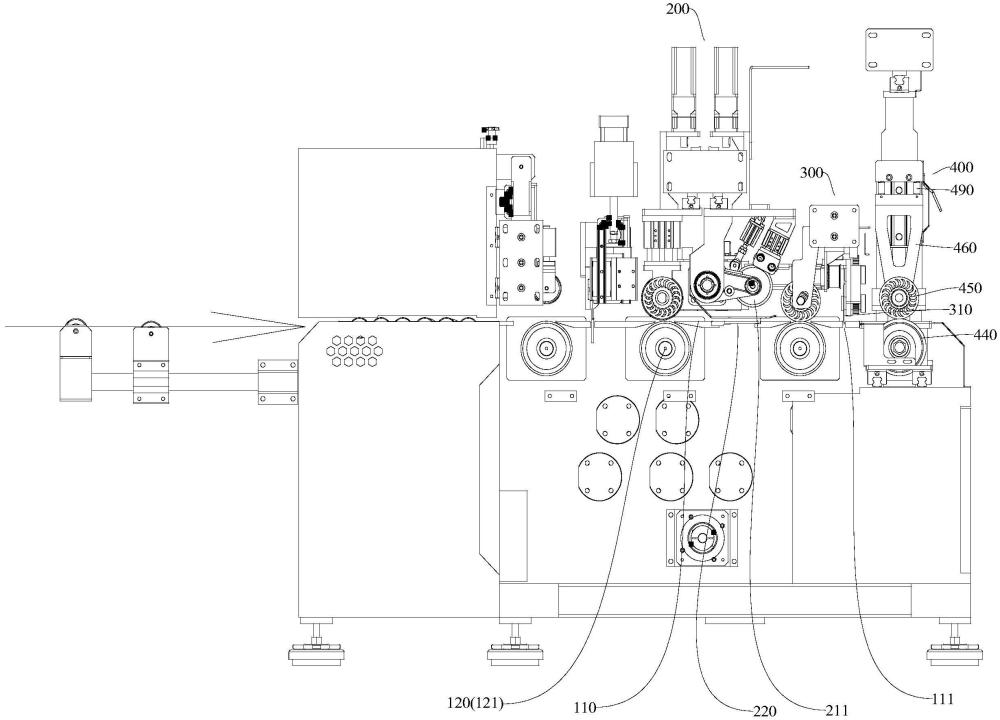

3、本发明公开一种纸箱成型机,包括:

4、移送平台,其具有支撑台和输送部件,所述支撑台用于承载纸板,所述输送部件用于输送纸板,所述支撑台上具有横向设置的开口槽;

5、所述移送平台上按纸板输送方向依次设置有纸板纵向压线机构、纸板横向压线机构、纸板冲孔机构;其中,

6、所述纸板纵向压线机构包括多个压线单元,所述压线单元包括纵压刀片和升降驱动部件,所述升降驱动部件驱动所述纵压刀片作升降运动;所述纵压刀片位于所述支撑台的上方;刀梳,其安装在所述支撑台上且位于所述纵压刀片的正下方;所述刀梳由多条间隔排列的条形杆组成,且每条所述条形杆具有弹性;所述条形杆的延伸方向与所述纸板的压线长度方向相同;所述条形杆的下方具有留空空间;

7、所述纸板横向压线机构包括横压刀片和第二横向驱动部件,所述第二横向驱动部件用于驱动所述横压刀片作横向往复直线运动;所述横压刀片的底端插入所述开口槽设置;

8、所述纸板冲孔机构包括冲孔单元,其包括冲压台和冲压部件;所述冲压部件包括支撑架、冲压气缸和冲孔模,所述冲孔模位于所述冲压台的上方,所述冲压气缸固定在所述支撑架上,用于驱动所述冲孔模作升降运动;

9、输送单元,其包括驱动部件和两个滚筒,两个所述滚筒分别位于所述冲压台的横向两侧,所述滚筒顶端与所述冲压台的上表面相持平;

10、两个压纸单元,分别位于两个所述滚筒的上方,所述压纸单元包括压纸轮和悬伸臂,所述悬伸臂通过弹簧与所述支撑架连接,以使所述悬伸臂可相对所述支撑架沿竖直方向移动,所述压纸轮可转动地设置在所述悬伸臂上,所述压纸轮与所述滚筒相抵。

11、在一种优选实施例中,所述支撑台具有多个间隔设置的掏空位置;所述输送部件具有多个辊轴,多个所述辊轴分别设置在多个所述掏空位置处,所述辊轴的顶端高于或等于所述支撑台表面。

12、在一种优选实施例中,所述横压刀片和所述纵压刀片的外轮廓为圆形且可转动设置。

13、在一种优选实施例中,所述纸板纵向压线机构还包括限位板,所述限位板具有限高部,所述限高部位于所述刀梳的上方且与所述刀梳之间具有间隔距离,所述间隔距离大于所述纸板的厚度;当所述升降驱动部件驱动所述纵压刀片靠近所述刀梳后,所述限高部位于所述纵压刀片横向的一侧且靠近所述纵压刀片设置;

14、所述限位板设置有导向斜面部,所述导向斜面部的一端与所述限高部相连;所述导向斜面部的自上而下顺着所述纸板的输送方向倾斜设置。

15、在一种优选实施例中,所述纸板纵向压线机构还包括第一横向驱动部件,所述第一横向驱动部件包括第一横梁、第一横向导轨以及第一横向齿条,所述第一横梁安装在所述移送平台的上方,所述第一横向导轨和所述第一横向齿条分别安装在所述第一横梁上;

16、所述升降驱动部件包括安装载架、横移电机以及齿轮,所述安装载架上安装有所述限位板;所述安装载架通过第一滑块滑动设置在所述横向导轨上,所述横移电机固定安装在所述安装载架上,所述横移电机的输出端与所述齿轮固定连接,所述齿轮与所述横向齿条啮合连接。

17、在一种优选实施例中,所述第二横向驱动部件包括第二横梁、第二驱动电机、两个传动轮、同步带、第二横向导轨、第二滑块、中间载体以及夹带板;两个所述传动轮通过第二支架可转动地安装在所述第二横梁上,两个所述传动轮通过所述同步带传动连接,所述第二驱动电机固定安装在其中一个所述第二支架上并与该第二支架上的所述传动轮驱动连接,所述第二横向导轨安装在所述第二横梁上,所述第二横向导轨与所述同步带相平行,所述中间载体安装在所述第二滑块上,所述同步带的一侧与所述中间载体相抵,所述夹带板用于将所述同步带与所述中间载体固定连接;所述中间载体上连接有所述横压刀片。

18、在一种优选实施例中,所述第二横向驱动部件还包括第二横向齿条,所述第二横向齿条安装在所述第二横梁上且与所述第二横向导轨平行设置;所述中间载体包括第一载板和第二载板,所述第一载板与所述第二滑块固定连接,所述第二载板竖立设置在所述第一载板的外侧,所述第二载板上设置有齿轮传动部件,所述齿轮传动部件与所述第二横向齿条传动连接,所述横压刀片与所述齿轮传动部件固定连接;所述齿轮传动部件包括第一齿轮和第二齿轮,所述第一齿轮与所述第二横向齿条啮合传动,所述第一齿轮与所述第二齿轮以平啮合方式传动,所述横压刀片与所述第二齿轮固定连接,所述第一齿轮的直径大于所述第二齿轮的直径。

19、在一种优选实施例中,所述纸板横向压线机构还包括出纸单元,所述出纸单元包括多个沿横向分布的滚轮组,所述滚轮组包括支架、连接轴以及多个滚轮,所述支架安装在所述横梁上,所述连接轴穿设于所述支架的两侧且可相对所述支架作升降运动,所述滚轮通过轴承可转动地安装在所述连接轴上;

20、所述支架的两侧具有条形槽孔,所述条形槽孔倾斜设置或竖直设置,所述连接轴的两端分别穿设于两个所述条形槽孔;

21、当所述连接轴与所述条形槽孔的底侧相抵时,所述滚轮与所述移送平台之间的距离小于所述纸板的厚度。

22、在一种优选实施例中,所述驱动部件包括驱动轴和第三驱动电机,所述驱动轴穿过所述冲压台的下方且与两个所述滚筒连接,所述第三驱动电机与所述驱动轴连接,以驱动两个所述滚筒同步转动;

23、所述纸板冲孔机构包括第一横移部件和第二横移部件;

24、所述第一横移部件与所述支撑架连接,以使所述支撑架可横向移动;

25、所述第二横移部件与所述冲压台和两个所述滚筒连接,以使所述冲压台和两个所述滚筒可横向移动。

26、在一种优选实施例中,所述第一横移部件包括第三横梁和第三滑轨,所述第三滑轨横向布置在所述第三横梁上,所述支撑架通过第三滑块与所述第三滑轨连接,以使所述支撑架可横向移动;

27、所述第三横梁上设置有横向延伸的刻度尺;所述支撑架上固定有指针,所述指针靠近且指向所述刻度尺;

28、所述第二横移部件还包括第四滑轨,所述第四滑轨横向布置在所述支撑台上,所述冲压台通过第四滑块与所述第四滑轨连接,两个所述滚筒的相对两侧连接有支座,所述支座通过第五滑块与所述第四滑轨连接;

29、所述驱动轴的截面形状呈多边形结构。

30、本发明的有益效果是:

31、本发明公开一种纸箱成型机,在所述移送平台上按纸板输送方向依次设置有纸板纵向压线机构、纸板横向压线机构、纸板冲孔机构;以刀梳来代替现有的输送轴来承当纵向压线时的支撑部件,在横向压线位置的下方设置开口槽,使得横压刀片在移动过程中将纸板向开口槽方向按压,纸板的相应位置向开口槽方向弯曲成线,实现对纸板的横向压线工作;在冲孔过程中,通过弹簧使得压纸轮保持与滚轮的配合,来对纸板进行按压,有效解决纸板依附在冲孔模上而跟随冲孔模上升的问题。

32、本发明的纸板纵向压线机构,以刀梳来代替现有的输送轴来承当纵向压线时的支撑部件,刀梳与纵向压刀之间为弹性接触,压刀难以对刀梳造成破坏,刀梳使用寿命长,且刀梳相较于输送轴更换更为方便。具体地,将刀梳设置在纵压刀片的正下方,由输送部件向前输送纸板,当纸板到达纵压刀片的正下方,到达纵向压线位置时,由升降驱动部件驱动纵压刀片下降,使得纵压刀片对移动的纸板进行按压成线,而当纵压刀片对纸板按压的同时,纵压刀片会作用于刀梳,刀梳的条形杆会发生形变,例如条形杆会往下形变和/或往两侧方向形变,待纵压刀片上升复位,不作用于刀梳后,条形杆会变回原来的状态。

33、本发明的纸板横向压线结构,由输送部件将位于支撑台上的纸板向前输送,当纸板到达横向压线位置后,输送部件停止移动纸板,此时横压刀片与纸板错开;然后由横向驱动部件驱动横压刀片作横向移动,横压刀片在移动过程中将纸板向开口槽方向按压,使得纸板的相应位置向开口槽方向弯曲成线,实现对纸板的横向压线工作,压线平整,解决了支撑台阻挡横向压刀对纸板压线工作的问题,提高了纸箱的质量和美观程度。

34、本发明的纸板冲孔机构,在冲孔过程中,通过压纸轮与滚轮的配合,来对纸板进行按压,有效解决纸板依附在冲孔模上而跟随冲孔模上升的问题;具体地,由驱动部件驱动两个滚轮转动,直至纸板穿过位于压纸轮与滚轮之间并在纸板到达冲孔位置后,两个滚轮停止转动,而当纸轮穿过压纸轮与滚轮之间时,弹簧受到压缩作用力,因此压纸轮会保持按压纸板,在滚轮停止转动后,压纸轮对纸板的按压能够固定纸板的位置,然后冲压气缸驱动冲孔模下降对位于冲压台上的纸板进行冲孔操作,实现对纸板的打孔作业,待冲孔完成后,驱动部件驱动两个滚轮转动,将纸板向前输送,使得纸板离开冲压台。

35、为了更好地理解和实施,下图结合附图详细说明本发明。

- 还没有人留言评论。精彩留言会获得点赞!