一种电子标签用特种增强印刷基膜的生产方法与流程

[0001]

本发明属于特种增强印刷复合基膜技术领域,具体为一种电子标签用特种增强印刷基膜的生产方法。

背景技术:

[0002]

我国印刷相关产业增长迅速,行业整体发展稳定有序,同时,印刷行业部分细分行业发展也迅速,不断细分出新的行业与相关行业。

[0003]

rfid是radio frequency identification的缩写。其原理为阅读器与标签之间进行非接触式的数据通信,达到识别目标的目的。rfid产品的应用非常广泛,典型应用有动物晶片、汽车晶片防盗器、门禁管制、停车场管制、生产线自动化、物料管理等等,同时,它也是物联网传感设备的重要组成部分。随着中国经济的高速发展,电子标签各个领域所占有比重很大,电子标签看似简单,其实设计以及调试还是比较烦琐,目前还不能形成一步到位的设计,尤其是特种基膜的设计以及配合芯片后必须经过多次的性能优化和调整,及各工艺环节也要严格控制,才能使成品标签满足设计要求和客户使用需要。因此需要对特种增强印刷复合基膜的生产方法加以改进,同时提出一种电子标签用特种增强印刷基膜的生产方法,便于更好的解决上述提出的问题。

技术实现要素:

[0004]

本发明的目的在于:为了解决上述提出的问题,提供一种电子标签用特种增强印刷基膜的生产方法。

[0005]

本发明采用的技术方案如下:一种电子标签用特种增强印刷基膜的生产方法,包括pet树脂切片,所述pet树脂切片是一种有吸湿倾向的高聚物,在进行双向拉伸之前须先进行预结晶和干燥处理,提高聚合物的软化点,避免其在干燥和熔融挤出过程中树脂粒子互相粘连、结块,去除树脂中水分,防止含有酯基的聚合物在熔融挤出过程中发生水解降解和产生气泡,所述电子标签用特种增强印刷基膜的生产方法包括以下步骤:步骤一:树脂切片预结晶和干燥温度在150~190℃左右,结晶时间5~10min,燥时间2~3h,干燥后的pet树脂切片,预结晶度达30%~40%;含湿量w(h2o)<30ppm;步骤二:经过结晶和干燥处理的pet聚酯切片进入双螺杆挤出机进行加热熔融塑化,挤出机温度为250℃~300℃;步骤三:来自铸片机的聚酯基膜厚片在加热状态下进行4.0~4.8倍数纵向拉伸,后在聚酯薄膜的表面涂布一层底层,赋予薄膜特殊的表面特性,该在线涂布方式具有单双面涂布功能步骤四:在线涂布后的聚酯薄膜再进行4.0~4.8倍数的横向拉伸,热定型温度200℃~240℃,横向拉伸后薄膜通过控制压力辊、展幅辊、导向辊,最后完成收卷工作,最后分切包装。

[0006]

在一优选的实施方式中,所述电子标签用特种增强印刷基膜的生产方法的关键技术是在线涂布中的涂布液的选择和配方比例,所述涂布液配方为水溶性聚酯树脂35%、异丙醇20%、去粒子水20%、固化剂20%、调节剂5%。

[0007]

在一优选的实施方式中,所述在线涂布设备有涂布液供料装置、电晕装置、吻涂导辊、涂布刮刀腔、涂布凹辊、涂布橡胶压辊等组成,所述涂布液供料装置有配液罐、供液泵、供液管道、中间罐组成,配制好的涂布液由配液罐打入中间罐,并由中间罐泵入刮刀腔,所述电晕处理装置位于涂布设备的前端,用于涂布前在聚酯薄膜表面进行电晕处理,增加薄膜表面张力,使后续涂覆处理流平均匀、涂布液与薄膜表面附着牢固。

[0008]

在一优选的实施方式中,所述在线检测涂布厚度,一般涂布厚度为是指湿涂厚度,即未干燥前的涂布液厚度,涂布厚度直接关系到涂布质量,在涂布机上设置涂布测厚仪,根据产品的性能规格,可以准确的测定涂层厚度和薄膜表面的变化。

[0009]

在一优选的实施方式中,所述电晕处理装置通过调整凹辊上方橡胶辊的位置,可以调整凹辊上的涂布包角,增大或减小凹辊与铸片的接触区域,达到调整涂布厚度的目的。也可以调整凹辊转速调整涂层厚度。如果正常生产情况下,涂布厚度逐渐下降,应是涂布辊堵塞造成的,需要立即停止涂布,清洁涂布系统,清洁涂布辊,如仍无作用必须更换涂布辊。

[0010]

在一优选的实施方式中,所述涂布液需要均匀涂覆在涂布辊上,为了达到这种效果,需要在涂布前的铸片上进行电晕处理,增强铸片的表面张力,同时需要在涂布液中添加适当比例的润湿剂,增强流平效果,但增加润湿剂可能会造成涂布液气泡和干燥问题,需要根据实际需求适当添加。

[0011]

综上所述,由于采用了上述技术方案,本发明的有益效果是:。

[0012]

1、本发明中,在预涂层配方上可以解决的是热固和uv油墨粘结牢度解决薄膜收卷性,以此来提高薄膜光学性能,赋予薄膜需要的功能(抗静电、抗粘连等),也可根据后续客户应用情况来调节两层或多层结构的配方工艺,研究创新研究一种新型的电子标签特种基膜。

[0013]

2、本发明中,目前印刷复合膜基膜大部分采用电晕处理方式,随着下游产品结构调整,国内逐渐会改用涂布方式,主要是涂布树脂的筛选,根据未来下游产品对产品性能指标的要求,筛选三种类型的涂布树脂,丙烯酸类、聚氨酯类和水溶性聚酯类进行对比试验,在生产线上对基础配方进行调整,摸索适应生产线和工艺的技术条件,生产出合格的批量产品,确定2~3个定型配方及相应的工艺技术条件,以进口的预涂树脂为基础,进行配方调试和工艺探索,优先实现预涂层的功能要求,实现小批量生产,在此基础上,总结生产经验,逐步实现批量生产,且有较大的市场需求和较好的经济效益。

附图说明

[0014]

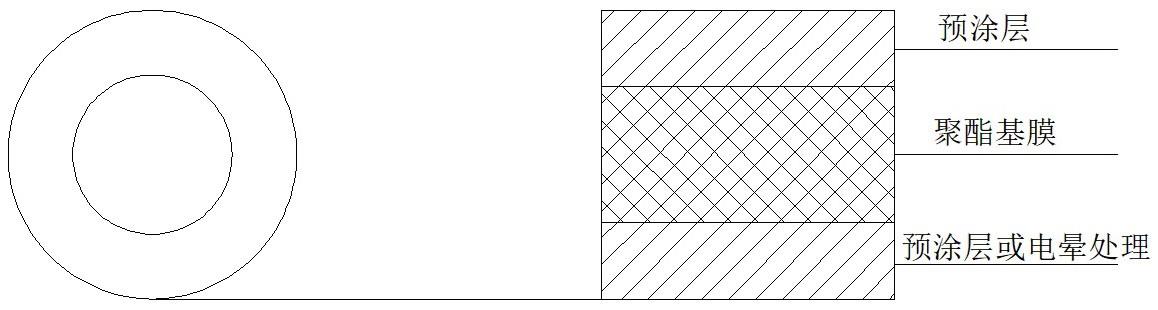

图1为电子标签用特种增强印刷基膜结构图;图2为电子标签用特种增强印刷基膜用作天线制造的基板流程图;图3为电子标签结构图。

具体实施方式

[0015]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对

本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0016]

参照图1-3,一种电子标签用特种增强印刷基膜的生产方法,包括pet树脂切片,pet树脂切片是一种有吸湿倾向的高聚物,在进行双向拉伸之前须先进行预结晶和干燥处理,提高聚合物的软化点,避免其在干燥和熔融挤出过程中树脂粒子互相粘连、结块,去除树脂中水分,防止含有酯基的聚合物在熔融挤出过程中发生水解降解和产生气泡,所述电子标签用特种增强印刷基膜的生产方法包括以下步骤:步骤一:树脂切片预结晶和干燥温度在150~190℃左右,结晶时间5~10min,燥时间2~3h,干燥后的pet树脂切片,预结晶度达30%~40%;含湿量w(h2o)<30ppm;步骤二:经过结晶和干燥处理的pet聚酯切片进入双螺杆挤出机进行加热熔融塑化,挤出机温度为250℃~300℃;步骤三:来自铸片机的聚酯基膜厚片在加热状态下进行4.0~4.8倍数纵向拉伸,后在聚酯薄膜的表面涂布一层底层,赋予薄膜特殊的表面特性,该在线涂布方式具有单双面涂布功能步骤四:在线涂布后的聚酯薄膜再进行4.0~4.8倍数的横向拉伸,热定型温度200℃~240℃,横向拉伸后薄膜通过控制压力辊、展幅辊、导向辊,最后完成收卷工作,最后分切包装。

[0017]

涂布电晕在生产线上进行,将上述涂布液配方原材料按照比例放置在200l的供料罐中用数显加热磁力搅拌器进行搅拌3min,制成可用于在线涂布的涂布液,制成的涂布液通过供液泵打入中间料罐,在聚酯薄膜经纵拉设备进行纵向拉伸后,需要电晕设备对薄膜表面进行电晕处理,以提高薄膜的表面张力,增强润湿性能。同时中间泵将中间料罐中的涂布液泵入密闭的刮刀腔内,凹辊将腔内涂布液通过与薄膜的接触包角转移到薄膜表面,在薄膜表面形成涂布层。涂布速度100-180米/分钟,固化时间3min,涂布面≥40 dyne/cm,电晕根据车速而定,一般情况下,电晕值≥50 dyne/cm。覆有涂布液的薄膜随后进入横向拉伸设备,在横向拉伸预热段内,预热温度设置为92-150℃。涂布液经干燥过程挥发水份,最终在薄膜表面形成均匀的化学处理层。

[0018]

聚酯薄膜表面进行电晕处理后,其化学和结构上发生了变化,表面张力的提高是这些变化的结果和一种表征,聚酯薄膜表面电晕处理电压一般在3.3-3.4kw,车速为100-180 m./min, 表面张力≥52 dyne/cm,静摩擦系数μ s为0.34-0.45,动摩擦系数μ d为0.3-0.4。

[0019]

摩擦系数的变化是表面融化和粗化的这一作用的结果和证明,表面粗化多摩擦系数是双向的,也可以低也可以高,一方面降低接触面积,降低摩擦系数,另一方面是阻碍滑动效果,使摩擦系数增大,两张效应同时存在,关键是看那方占主导,电晕前后聚酯光学膜性能对比。

[0020]

实施例一性能指标检测检测器材和方法检测器械:拉伸试验机zwick/roelz010、电热鼓风干燥箱gzx-9146mbe、莱卡显微镜htc-5.0、透光率/雾度测定仪byk、电子测厚仪jmahr-c1208、摩擦系数测试仪mxd-02、阿贝

折射仪way-2s、阿贝测长仪6w。

[0021]

取将样品150mm切断,进行外观目测,保证产品表面平整光洁、无折皱、撕裂、颗粒、汽泡、针孔等缺陷。

[0022]

经拉伸试验机zwick/roel对力学性能进行测定,后经透光率/雾度测定仪byk、电子测厚仪jmahr-c1208、摩擦系数测试仪mxd-02、阿贝折射仪way-2s、阿贝测长仪6w对各技术性能指标进行三次测定,使测定数据达到一致时,得出目标值。

[0023]

实施例二检测器材和方法拉伸试验机zwick/roel、电热鼓风干燥箱gzx-9146mbe、莱卡显微镜htc-5.0、透光率/雾度测定仪byk、电子测厚仪jmahr-c1208、摩擦系数测试仪mxd-02。

[0024]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1