基于分段多点测阻的多脉冲加热控制方法及打印头与流程

:

1.本发明涉及热敏打印头制造技术领域,具体的说是一种能够有效提高打印质量、保护打印头且结构合理、不大规模增加电路复杂度、对热敏打印头加热控制准确稳定的基于分段多点测阻的多脉冲加热控制方法及打印头。

背景技术:

:

2.热敏打印头设有陶瓷基板、pcb线路板及驱动ic,陶瓷基板上设有发热电阻体,打印过程中发热电阻体发热不均会造成打印质量下降,出现字迹颜色过浅、过深;发热电阻体内设有若干发热电阻单元,多个发热电阻单元的温度积累存在差异,为获取打印质量更高的产品,应保证打印过程中对每个发热电阻单元的加热控制准确稳定,使其输出的打印字迹清晰。

3.现有的热敏打印头内,若干个发热电阻单元彼此并联形成发热电阻体后共用一路打印电源(vh)信号,打印电源(vh)信号、逻辑电源(vdd)信号、各种逻辑控制信号在打印机的驱动下,通过驱动ic接收并处理后,控制陶瓷基板上发热电阻体发热,完成打印。在这种情况下,用于作为加热控制基准的基础温度通过设置在打印头陶瓷基板或pcb板上的热敏电阻测得,根据热敏电阻的测算值获取的温度值来完成对打印能量的粗略控制。

4.为了克服加热不均造成的打印缺陷,现有技术中采用以下几种手段来解决该问题:文献cn110466260a提出了一种打印过程中的加热控制方法、装置、打印机及存储介质,记载:加热控制序列通过将打印一个点行的走纸时间划分为n个加热时间段以及设置在相邻两个加热时间段之间的n

‑

1个休息时间段,对一个点行进行多次加热,避免了在非加热时间段打印数据时黑线不饱满,渲染不均匀,导致打印热敏纸上出现明显的细白线,提升了打印效果。

5.文献jp2003127453a提出了一种用于打印机的预热控制方法,记载:其可以执行打印而不会改变打印质量。在根据本发明的具有预热控制的热转印打印机中,当将打印数据转印到热转印打印机时,热敏头的温度由温度检测装置(热敏电阻)检测,并且将检测到的温度转换为数字值。然后,从对应于转换后的数字值的温度的温度转换表中读取与数字值相对应的脉冲宽度。通过将加热电阻器加热一段与脉冲宽度相对应的时间来执行预热。

6.文献jp1993278251a:将要控制的打印点周围的点产生热量对控制点的影响量化为控制点温度曲线的起点温度和峰值温度以及所产生的周边点的温度升高。通过对温度上升进行求和来配置控制点的温度曲线,并且控制打印能量,从而通过将温度曲线与参考曲线进行比较,将控制点的峰值温度变为参考值。

7.文献cn1467090a公开了一种印刷控制装置和使用此装置印刷的方法,其记载:利用带有一套微加热元件和驱动电路的感热头,微加热元件既可用作加热件又可用作温度探测器,驱动电路提供电流来驱动加热元件;用于将提供给各加热元件的电流在加热驱动状态和温度探测状态之间转换的控制电路,可将各个加热元件上的温度值转换到电压值的电路,其还可利用温度检测状态时流动的电流检测电压值;用于转换电压到数字值的模拟/数

dt=q dt;其中c即c

th

为热容量(j/k);t为温度(k);a为热扩散系数a=1/r

th

(k/w);t为时间(s)也即电压的幅宽;q为加热功率(w);

18.步骤3:根据温升量

△

t调整控制加热过程,在调整加热能量的同时兼顾发热体的破坏温度,要使基础温度t

b

加上温升量

△

t之后的温度保持在破坏温度以下,在温度接近临界温度t

l

时,将单脉冲拆为多脉冲的加热方式。

19.本发明步骤2中测量阻值的时间应控制在当前行打印电压关闭后,下一行打印电压打开前完成,实际使用时,根据打印速度不同进行调整,可以为20us之内的时间完成。

20.本发明步骤3具体包括以下内容:

21.步骤3

‑

1:在每行打印完了并测试计算得到基础温度t

b

后,叠加热历史控制得到加热时间,跟据加热时间计算温升量后判定是否接近临界温度;

22.步骤3

‑

2:比较预测温升量t

b

+

△

t与临界温度t

l

的差值,判断是否将单脉冲加热信号拆分为多脉冲加热信号,其中若预测温升量t

b

+

△

t接近临界温度t

l

,执行步骤3

‑

3,否则继续采用单脉冲加热信号控制加热;

23.步骤3

‑

3:将单脉冲加热控制信号拆分为多脉冲加热控制信号;

24.步骤3

‑

4:根据步骤3

‑

3所获得的多脉冲加热控制信号控制打印头加热。

25.本发明所述步骤3

‑

3中将单脉冲加热控制信号拆分为多脉冲加热控制信号时,拆分后的脉冲数量由冷却时间以及临界温度t

l

决定,具体为:

26.步骤3

‑3‑

1:将发色温度和临界温度的差值等分为8级,从发色温度到临界温度依次为1

‑

8级温差,当预测温升量t

b

+

△

t≥6级后,将单脉冲加热控制信号拆分为多脉冲加热控制信号;其中,当预测温升量t

b

+

△

t在6级与7级之间,将单脉冲加热控制信号拆为2至10个脉冲加热控制信号,当预测温升量t

b

+

△

t大于7级且低于8级时,将单脉冲加热控制信号拆分的多脉冲控制信号的脉冲数为1.5至2倍以上的6至7级阶段多脉冲数量,进一步脉冲加热控制信号拆分要满足数据传送时间以及冷却时间,冷却时间应满足降温至接近上一个基础温度,否则应减少脉冲数量。

27.本发明还提出了一种打印头,其特征在于,设有上述基于分段多点测阻的打印头加热控制装置,执行上述基于多段分点测阻的打印头加热控制方法。

28.本发明所述基础温度获取机构中设有由n个发热体分段组成的n路发热体加热回路,即第n个发热体分段的一端与第n路电源电路的正极vh

n

相连,另一端与第n个驱动ic电路相连,驱动ic电路的另一端与gnd端相连,从而形成独立的发热体加热回路,其中n路电源电路的正极信号端分别记为vh1、vh2、

……

vh

n

。

29.本发明所述加热调整控制机构中设有基于当前打印点的独立温度控制单元、基于左右点状态的当前点的温度控制单元、基于当前点的历史发热状态的温度控制单元、基于当前点将来状态的温度控制单元;基于当前点及周围点的基础温度的温度控制单元;以及基于基础温度的单行内多脉冲加热控制单元。

30.本发明所述基础温度获取机构中发热体可以按1.25mm

‑

3.75mm长度进行分段,分别记为发热体分段1

……

发热体分段n,并对应每个发热体分段设置n路测阻电路,分别为测阻电路1

……

测阻电路n,测量每个发热体分段中任意一发热电阻体的阻值r

nx

,x取值为1

‑

m(m为每个数据输入信号di控制的总点数)。

31.本发明所述基础温度获取机构中对应每个发热体分段设置独立的驱动ic,每一条

数据输入信号线控制的点数可以在128bits以下,与数据输入信号di相对应,每个数据输入信号di区域内的电源(vh)应同其他区域的点独立;与电源vh相对应的,驱动ic也至少是每个区域相对独立;进一步,打印机端的控制信号中数据输入信号di为1至n路,以与n个发热体分段一一对应,打印机端的控制信号中的clk、latch、stb信号可以公用,打印机的测阻电路应该同分区进行对应分别测阻。

32.本发明与现有技术相比,在不需要在短时间内快速切换开关控制并传输大量数据的情况下,实现了对打印头发热体基础温度的精确即时采集,可保证高速/高品质打印,也可避免打印头因温度积累导致发热体温度过高而造成过温破坏。

附图说明:

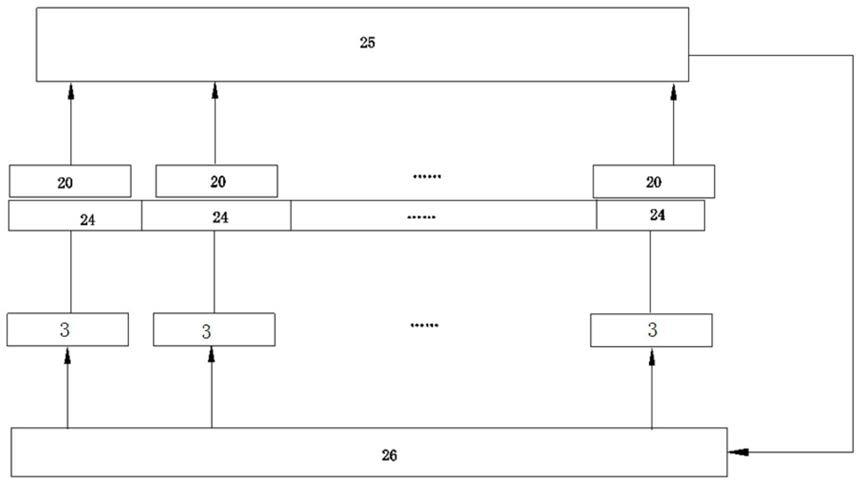

33.附图1是本发明中基于分段多点测阻的多脉冲加热控制装置的原理框图。

34.附图2是本发明的测阻时机示意图。

35.附图3是本发明实施例1中打印头的一种结构示意图。

36.附图4是本发明实施例1中打印头对应打印机侧的结构示意图。

37.附图5是本发明中将单脉冲加热控制信号拆分为多脉冲加热控制信号时的加热示意图。

38.附图6是本发明实施例1中多种加热脉冲加热控制下接近破坏温度后的工作状态示意图。

39.附图7是本发明中升降温曲线示意图。

40.附图8是本发明中前后左右打印点分布示意图。

41.附图9是本发明中热历史控制逻辑示意图。

42.附图标记:陶瓷基板1、pcb板2、驱动ic电路3、插座4、发热体5、金丝6、个别电极7、压焊点8、公共电极(vh1)9、数据输入信号di(1)10、公共电极n(vh

n

)11、数据输入信号di(n)12、clk信号输入13、latch信号输入14、strobe信号输入15、vdd端16、gnd端17、打印头(tph)18、测阻电路(1)19、测阻电路(n)20、打印电源21、逻辑控制单元22、打印控制单元23、发热体分段24、基础温度计算单元25、加热调整控制机构26。

具体实施方式:

43.下面结合附图和实施例,对本发明做进一步的说明:

44.实施例1:

45.本例提供了一种执行基于分段多点测阻的多脉冲加热控制方法的打印头,设有上述基于分段多点测阻的打印头加热控制装置的热敏打印头,如附图3及附图4所示,设有陶瓷基板1和pcb板2,在其上设置驱动ic电路3、插座4、发热体5、金丝6、个别电极7;其中热敏打印头具有n个分段的独立电源供电以及较稳定的“温度电阻系数”(tcr)的发热体5,n个发热体分段组成的n路发热体加热回路,即第n个发热体分段的一端与第n路电源电路的正极vh

n

端相连,另一端与第n个驱动ic电路相连,驱动ic电路的另一端与gnd端相连,从而形成独立的发热体加热回路,其中n路电源电路的正极信号端分别记为vh1、vh2、

……

vh

n

;

46.本例所采用的n路分段独立电源供电结构是为了在打印机端对分段供电的打印头进行分段同时测阻,以提高测阻效率,同时驱动ic电路的数量、di信号的数量也应该同vh分

段进行对应,具体见图3,在打印机端也应该设置同样数量的测阻电路,对每个分段单独测阻,具体见图4。

47.本例执行的打印头加热控制方法,利用每行打印间隔,每10~30bits测量一点阻值,按200dpi产品计算约1.25mm~3.75mm的范围测量一个点,通过此点的阻值,结合tcr可以得到此点的温度值,近似此区域的平均基础温度,间隔的点越少基础温度精度越高,但需要的时钟频率越高,控制需要的时间越短;

48.本例所采用的打印头以250mm/s 10ips打印速度执行打印,打印头内的发热体在工作过程中约按0.15℃/us的速度降温,两行之间的打印空余时间约200us,但200us之内发热体仍在持续降温;则20us之内发热点的温度变化约为3℃,所以测试时间越短,越接近于行周期结束时间,温度越靠近基础温度;

49.为了缩短这个控制时间,本例对应每个发热体分段设置独立的驱动ic,并使每一条数据输入(data in,简称di)信号线控制的点数尽量少,以clk为20mhz为例,每个时钟周期为50ns,20us的时间之内时钟脉冲数为200个左右,再加上驱动ic的on/off时间,以某一种驱动ic的dataout(do)的打开关闭时间约为5us和5us,合计10us;打印点数控制在128bits以下,所以同数据输入信号di相对应,每个数据输入信号di区域内的电源(vh)应同其他区域内的点独立;同电源vh相对应,控制ic也至少是每个区域相对独立;打印机端的控制信号中di分开控制,clk、latch、stb信号可以公用,打印机的测阻电路应该同分区进行对应分别测阻;

50.工作过程中执行以下流程:

51.步骤a:对打印头的发热体按1.25mm

‑

3.75mm长度进行分段,记为发热体分段1

……

发热体分段n,并对应每个发热体分段设置测阻电路,分别为测阻电路1

……

测阻电路n,测量每个发热体分段中任意一发热电阻体的阻值rx,x取值为1

‑

m,其中测量阻值的时间应控制在当前行打印电压关闭后,下一行打印电压打开前,20us之内的时间完成;

52.步骤b:将步骤a中获得的阻值rx结合tcr得到发热电阻体的温度值,并将所获温度值作为当前发热体分段x的基础温度tx1;

53.步骤c:根据基础温度值获取温升量

△

tx,

54.步骤d:根据温升量

△

tx调整控制加热过程。

55.最后跟据测得的基础温度,以及加热功率以及其他预先测得的发热体的热容量及热阻等热参数,采用升温公式(微分公式)可以计算温升,跟据温升及发热体的破坏温度,约600~800℃,据不同发热体材料有所不同,可以控制加热脉冲的大小。

56.本例提供了一种在预知温升接近破坏温度的某一范围内,将单脉冲拆为多脉冲的加热方式,多脉冲加热的方式,如附图5所示,将单脉冲加热控制信号拆分为多脉冲加热控制信号能够显著降低过热损坏发热体;

57.本例具体执行以下步骤:

58.步骤1:获取基础温度t

b

,具体为:

59.步骤1

‑

1:将打印头的发热体划分为两个以上的发热体分段,每个发热体分段分别由与其对应的一路驱动ic电路提供控制信号;

60.步骤1

‑

2:打印过程中通过与当前发热体分段相对应的测阻电路获取当前发热体分段中任意一发热电阻体的阻值r;

61.步骤1

‑

3:利用获取的阻值r与温度电阻系数tcr得到温度值,温度值即为基础温度t

b

;

62.步骤2:根据基础温度t

b

获取温升量

△

t,首先根据发热体部的尺寸、材料,发热体部包括蓄热层、发热单元、保护层,再结合之前的温度实验数据,计算出发热体部的热容量c

th

和热阻r

th

,据此确定发热体部的热响应曲线,再根据下式计算升温和降温曲线:c dt+at dt=q dt;其中c即c

th为

热容量(j/k);t为温度(k);a为热扩散系数a=1/r

th

(k/w);t为时间(s)也即电压的幅宽;q为加热功率(w);

63.步骤3:根据温升量

△

t调整控制加热过程,在调整加热能量的同时兼顾发热体的破坏温度,要使基础温度t

b

加上温升量

△

t之后的温度保持在破坏温度以下,在温度接近临界温度t

l

时,将单脉冲拆为多脉冲的加热方式,其中临界温度t

l

稍低于破坏温度,具体为:

64.步骤3

‑

1:在每行打印完了并测试计算得到基础温度t

b

后,叠加热历史控制得到加热时间,跟据加热时间计算温升量后判定是否接近临界温度;

65.步骤3

‑

2:比较预测温升量t

b

+

△

t与临界温度t

l

的差值,判断是否将单脉冲加热信号拆分为多脉冲加热信号,其中若预测温升量t

b

+

△

t接近临界温度t

l

,执行步骤3

‑

3,否则继续采用单脉冲加热信号控制加热;

66.步骤3

‑

3:将单脉冲加热控制信号拆分为多脉冲加热控制信号,将单脉冲加热控制信号拆分为多脉冲加热控制信号时,拆分后的脉冲数量由冷却时间以及临界温度t

l

决定,具体为:

67.将发色温度和临界温度的差值等分为8级,从发色温度到临界温度依次为1

‑

8级温差,当预测温升量t

b

+

△

t≥6级后,将单脉冲加热控制信号拆分为多脉冲加热控制信号;其中,当预测温升量t

b

+

△

t在6级与7级之间,将单脉冲加热控制信号拆为2至10个脉冲加热控制信号,当预测温升量t

b

+

△

t大于7级且低于8级时,将单脉冲加热控制信号拆分的多脉冲控制信号的脉冲数为1.5至2倍以上的6至7级温差阶段多脉冲数量,即拆分为15

‑

20个脉冲,脉冲加热控制信号拆分要满足数据传送时间以及冷却时间,冷却时间应满足降温至接近上一个基础温度,否则应减少脉冲数量;

68.步骤3

‑

4:根据步骤3

‑

3所获得的多脉冲加热控制信号控制打印头加热。

69.本发明与现有技术相比,在不需要在短时间内快速切换开关控制并传输大量数据的情况下,实现了对打印头发热体基础温度的精确即时采集,可保证高速/高品质打印,也可避免打印头因温度积累导致发热体温度过高而造成过温破坏。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1