银浆转印方法、Micro-LED移印方法及Micro-LED与流程

银浆转印方法、micro

‑

led移印方法及micro

‑

led

技术领域

1.本技术涉及平板显示器制造技术领域,具体涉及一种使用高效率银浆转印方法及使用该方法的微型发光二极管移印技术。

背景技术:

2.micro

‑

led(或mini

‑

led),微型发光二极管,是将传统的led结构薄膜化、微小化及矩阵化之后,采用pcb、柔性fpc、bt及cmos/tft集成电路工艺等制成驱动电路,实现led光源中每个像素点定址控制和单独驱动的显示技术。由于微型led技术的亮度、对比度、反应时间、可视角度、分辨率等各种指标都强于lcd和oled技术,加上自发光、结构简单、体积小及节能的优点,已经受到了广泛的关注。

3.微型led芯片在制作完成之后,需要转移到驱动电路板上形成led阵列,称之为巨量转移(mass transfer),或简称转移。

4.移印工艺是一种应用广泛的特殊印刷工艺,首先在钢板上开模具,制作所需要的图形和文字,然后通过硅胶头将模槽内的油墨转移至素材表面,可以在小面积、凹凸面、不规则表面的产品上面进行字体或图案移印,现在正成为一种重要的特种印刷,在机械电子工业、仪器仪表中应用广泛,甚至微细的集成电路ic中也可以移印,因其明显的优势在micro

‑

led显示领域也有着重要的应用。

5.在现有的技术实践过程中,目前micro

‑

led转移通过在基板侧面涂布银浆,银浆通过激光固化,固化后再进行激光雕刻,最终形成需要的线路,目前雕刻的方式复杂,工艺制造过程中节拍时间长,雕刻时先进行正面雕刻,再进行侧面雕刻,需要进行两次镭射,参见说明书附图2。而这,无疑降低了银浆转印的效率,同时也使micro

‑

led转移成本增高。

6.鉴于此,本技术提供了一种银浆转印方法、微型发光二极管移印方法及微型发光二极管,以及结合该方法制备的微型发光二极管,基于该微型发光二极管移印方法制备的微型发光二极管提升micro

‑

led转印过程中银浆的转印效率。

技术实现要素:

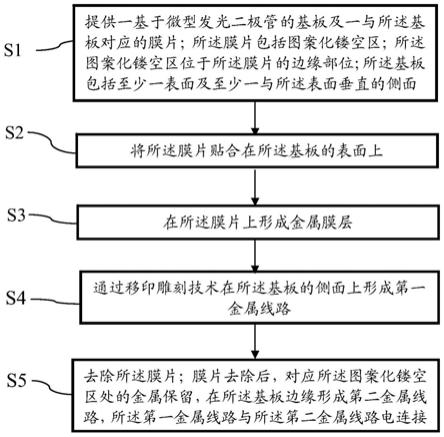

7.本技术提供了一种金属浆转印方法,包括步骤:

8.s1,提供一基于微型发光二极管的基板及一与所述基板对应的膜片;所述膜片包括图案化镂空区;所述图案化镂空区位于所述膜片的边缘部位;所述基板包括至少一表面及至少一与所述表面垂直的侧面;

9.s2,将所述膜片贴合在所述基板的表面上;

10.s3,在所述膜片上形成金属膜层;

11.s4,通过移印雕刻技术在所述基板的侧面上形成第一金属线路;及

12.s5,去除所述膜片;膜片去除后,对应所述图案化镂空区处的金属保留,在所述基板边缘形成第二金属线路,所述第一金属线路与所述第二金属线路电连接。

13.最终形成所需金属线路的基板,从而实现micro

‑

led的转移。

14.可选地,所述金属浆为银浆。

15.其中,该膜片设计的边缘狭缝结构(slitstructure),狭缝设计为镂空区,如图4所示。具体地,该膜片的狭缝结构可以通过可模具裁切,也可激光镭射等膜片裁切方式形成。

16.相应的,当膜片在基板上贴合后进行金属成膜,金属浆则进入镂空区,金属浆固化后将膜片撕除,狭缝区域金属线路则保留在基板上形成正面导线,从而无需对基板正面进行激光雕刻来形成金属线路。

17.可选地,膜片可为pi膜(polyimidefilm,聚酰亚胺薄膜),pet(polyethylene glycol terephthalate,聚对苯二甲酸乙二醇酯)膜,具体材料不限。

18.在基板正面形成金属线路的同时对与该金属线路电路连接的侧面进行线路雕刻。首先,在该基板的侧面上涂布金属浆,激光固化所述涂布金属浆,金属浆固化后则进行激光镭射雕刻,形成电路连接第二金属线路的第一金属线路。优选地,该金属浆为银浆。

19.步骤s2中,所述将该膜片贴合在所述基板的表面上可以通过软贴硬设备实现,具体地,这里的micro

‑

led基板即是硬板,膜片即是软膜,膜片与基板在真空箱中通过滚轮将膜片与基板贴合。金属成膜通过物理气相沉积(pvd)技术形成。

20.优选地,在膜片贴合在基板并金属成膜后,还通过等离子清晰机(plasma,或等离子表面处理仪)对膜层进行清洁,清洁基板上的异物,同时增加基板表面的附着力,以便后续的线路雕刻。

21.对应地,本技术还提供了一种微型发光二极管移印方法,采用上述银浆转印方法制备出具有第一金属线路及第二金属线路的基板,并基于该基板进行微型发光二极管的巨量转移制程,进而实现了微型发光二极管的移印。

22.进一步地,本技术还提供了一种微型发光二极管,包括:微型发光二极管基板,所述微型发光二极管基板包括至少一表面及至少一与该表面垂直连接的侧面,通过使用上述微型发光二极管移印方法制备该微型发光二极管,该微型发光二极管基板还包括形成在所述表面上的第二金属线路及一与第二金属线路电连接且形成在所述侧面上的第一金属线路。

23.本技术实施例通过采用这种微型发光二极管移印方法,在基板正面进行贴膜片,再进行金属成膜,膜片撕除后在基板边缘形成金属线路,从而在基板侧面涂布银浆而需要两次镭射雕刻来形成所需金属线路的基础上,调整了正面镭射雕刻的方式,进而提升了银浆转印的效率,降低了银浆转印的工艺复杂度,同时也降低了micro

‑

led转移的工艺成本。

附图说明

24.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

25.图1是本技术的micro

‑

led转移过程中的移印雕刻技术流程图;

26.图2是本技术提供的贴膜示意图;

27.图3是本技术提供的金属成膜示意图;

28.图4是本技术提供的移印雕刻形成第二金属线路的示意图;及

29.图5是本技术提供的移印雕刻成型的微型发光二极管基板示意图。

具体实施方式

30.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。此外,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本技术,并不用于限制本技术。在本技术中,在未作相反说明的情况下,使用的方位词如“上”和“下”通常是指装置实际使用或工作状态下的上和下,具体为附图中的图面方向;而“内”和“外”则是针对装置的轮廓而言的。

31.本技术实施例提供了一种微型发光二极管移印方法。以下分别进行详细说明。需说明的是,以下实施例的描述顺序不作为对实施例优选顺序的限定。

32.在micro

‑

led从源基板或贡献基板转移至目标基板的过程中,通常在基板侧面需要涂布银浆等导电金属浆,然后对涂布金属浆进行激光固化,固化之后再使用激光进行雕刻形成导线及接触面,以便实现基本正面的led布局及转移的基板间的无缝衔接。

33.本技术针对现有的雕刻方式需依次对正面和侧面进行镭射雕刻,也即雕刻方式

‑‑‑

二次雕刻

‑‑‑

复杂的等技术问题,通过采用贴膜的方式在基板正面形成导电线路,而在基板侧面涂布银浆而需要两次镭射雕刻来形成所需金属线路。本技术调整了正面镭射雕刻的方式,进而提升了银浆转印的效率,降低了银浆转印的工艺复杂度,同时也降低了micro

‑

led转移的工艺成本。

34.请参阅附图1,本发明公开的一种金属浆转移方法,包括步骤:

35.s1,提供一基于微型发光二极管的基板及一与所述基板对应的膜片;所述膜片包括图案化镂空区;所述图案化镂空区位于所述膜片的边缘部位;所述基板包括至少一表面及至少一与所述表面垂直的侧面;

36.s2,将所述膜片贴合在所述基板的表面上;

37.s3,在所述膜片上形成金属膜层;

38.s4,通过移印雕刻技术在所述基板的侧面上形成第一金属线路;

39.s5,去除所述膜片;膜片去除后,对应所述图案化镂空区处的金属保留,在所述基板边缘形成第二金属线路,所述第一金属线路与所述第二金属线路电连接。

40.步骤s1中,可选地,所述基板1为发光二极管基板、微型发光二极管基板、液晶显示基板等基板。

41.膜片2可为pi膜(polyimidefilm,聚酰亚胺薄膜),pet(polyethylene glycol terephthalate,聚对苯二甲酸乙二醇酯)膜,具体材料不限。该膜片设计为边缘狭缝结构(slitstructure),狭缝设计为镂空区21,如附图2所示。

42.具体地,该膜片的狭缝结构可以通过可模具裁切,也可激光镭射等膜片裁切方式形成,如附图2所示,当膜片为pi膜片时,pi膜片通过模切方式形成具有狭缝结构的膜片;或者该膜片通过激光镭射方式形成具有slit结构的膜片。

43.膜片裁切好后,将该具有slit结构的膜片贴合在基板正面,该膜片的长宽尺寸与基板对应。具体地,该贴合方式为软贴硬的方式,可用软贴硬设备实现,这里的micro

‑

led基

板即是硬板,膜片即是软膜,膜片与基板在真空箱中通过滚轮将膜片与基板贴合。金属成膜通过物理气相沉积(pvd)技术形成如附图3所示。该软贴硬制程的贴合工序的设备及工艺操作均大为简化,且成本低,效率高,适合大批量生产,同时也提高了产品良率。

44.当膜片在基板上贴合后,通过金属膜层3进行金属成膜,具体地,金属成膜可通过物理气相沉积(physical vapour deposition,pvd)技术成膜。金属浆则进入镂空区,金属浆固化后将膜片去除,狭缝区域金属线路则保留在基板上形成正面金属线路,从而无需对基板正面进行激光雕刻来形成第二金属线路。

45.综上可知,通过步骤s2

‑

s5的贴膜的方式形成基板正面的第二金属线路,与通过激光镭射雕刻的手段相比,大大降低了工艺复杂度和制作成本,且效率高。

46.进一步地,在上述步骤完成了基板正面线路的制成的同时,步骤s4则通过激光镭射雕刻制板从而形成相应的金属线,从而形成完整的雕刻线路,实现基板上的金属浆转印。

47.具体地,步骤s4的激光镭射雕刻步骤包括:

48.在该基板的侧面上涂布金属浆;

49.激光固化金属浆;

50.对固化后的银浆进行激光镭射,雕刻形成该第一金属线路。

51.可选地,该金属浆为银浆;还可以通过使用紫外光进行银浆固化,固化后减少ag线路电阻。

52.对应地,本技术还提供了一种微型发光二极管移印方法,采用上述银浆转印方法制备出具有第一金属线路及第二金属线路的基板,并基于该基板进行微型发光二极管的巨量转移制程,进而实现了微型发光二极管的移印。

53.此外,本技术实施例还提供了一种微型发光二极管,参见附图5,包括:微型发光二极管基板1;所述微型发光二极管基板包括至少一表面及至少一与该表面垂直连接的侧面;形成在所述表面上的第二金属线路4;及与第二金属线路电连接且形成在所述侧面上的第一金属线路5;其中,通过上述贴膜方法制备第二金属线路,通过上述激光镭射雕刻的移印雕刻技术实现第一金属线路的制备。

54.以上对本技术实施例所提供的一种微型发光二极管移印方法及相应的微型发光二极管基板进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1