一种高仿真数码打印浸渍胶膜纸的制备方法及产品和应用与流程

1.本发明属于板材制备技术领域,具体涉及一种高仿真数码打印浸渍胶膜纸的制备方法及产品和应用。

背景技术:

2.大力发展珍贵树种资源培育是我国提高森林质量,增加林农收入的重要举措。为了加快推进珍贵树种培育,充分发挥国家珍贵树种培育示范县的引领示范作用,进一步调动各地发展珍贵树种的积极性,国家林业局早在2013年3月就印发了《国家珍贵树种培育示范县管理办法(试行)》,要求各地认真组织具备条件的单位积极申报国家珍贵树种培育示范县,指导已批复的国家珍贵树种培育示范县做好珍贵树种培育示范建设工作。近年来,随着我国各地陆续制定了珍贵树种资源发展纲要和发展规划,我国珍贵树种资源正进入快速发展时期,但降香黄檀、楠木、柚木等珍贵树种由于受树木径级及蓄积量的影响,难以直接实现在木地板中产业化应用,存在原料少、需求大的矛盾,不能很好地满足消费者对珍贵树种的需求。因此,如何利用高仿真数码打印技术对珍贵树种木材优美的天然纹理进行复制、再现,再通过强化地板工艺实现,达到实木类地板的使用体验成为人们关注的话题。同时,如何开发珍贵树种高仿真强化地板产品,实现珍贵树种在地板领域中的高附加值应用成为人们的研究热点,这不仅能够满足消费者需求,提升强化地板的产品附加值,提高林农收入,还能够在促进我国珍贵树种资源发展,提升产业质量,推动转型升级中起到重要作用。

技术实现要素:

3.为解决现有技术中的问题,本发明的目的在于提供一种高仿真数码打印浸渍胶膜纸的制备方法及产品和应用。

4.为实现上述目的,达到上述技术效果,本发明采用的技术方案为:

5.一种高仿真数码打印浸渍胶膜纸的制备方法,包括以下步骤:

6.1)制备数码打印用油墨,对树种的天然纹理进行仿真扫描及数码打印,得到带有树种天然纹理的木纹纸;

7.2)制备浸渍胶水

8.3)浸渍

9.将采用步骤1)所得油墨数码打印出的带有树种天然纹理的木纹纸浸渍于步骤2)所得浸渍胶水中,得到所需高仿真数码打印浸渍胶膜纸,能够呈现树种的天然纹理,仿真度≥95%。

10.进一步的,步骤1)中,按质量百分比计,所述油墨包括以下组份:

11.干酪素 5

‑

10%

12.有机颜料粉 13

‑

15%

13.水性分散剂 4

‑

15%

14.茶多酚 6

‑

12%

15.聚乙烯醇 3

‑

7%

16.润湿消泡剂 0.5

‑

1%

17.余量为纯净水。

18.进一步的,所述油墨采用以下步骤制备得到:

19.按质量百分比计,将干酪素5

‑

10%、水性分散剂4

‑

15%、茶多酚6

‑

12%、聚乙烯醇3

‑

7%和润湿消泡剂0.5

‑

1%搅拌均匀,随后加入有机颜料粉13

‑

15%和余量的纯净水,研磨至细度不大于0.18mm,得到所需固含量15

‑

20%、ph值不小于8.5的油墨。

20.进一步的,步骤2)中,按重量份数计,所述浸渍胶水包括以下组份:

21.三聚氰胺 12

‑

15份

22.甲醛 14

‑

16份

23.氢氧化钠 35

‑

38份

24.分子筛 40

‑

65份

25.白刚玉 2

‑

10份

26.三氧化二铝 5

‑

18份

27.1029e改性剂 0.8

‑

1.2份

28.三乙醇胺 0.1

‑

0.5份

29.纯净水 5

‑

8份。

30.进一步的,所述浸渍胶水采用以下步骤制备得到:

31.按重量份数计,将甲醛14

‑

16份、分子筛40

‑

65份、1029e改性剂0.8

‑

1.2份、氢氧化钠35

‑

38份、三氧化二铝5

‑

18份、白刚玉2

‑

10份、三聚氰胺12

‑

15份和纯净水5

‑

8份搅拌混匀,随后依次进行升温、保温、测雾点、降温;

32.升温速度不宜过快或过慢,从25℃升温至90℃用时50min~70min;保温温度在85℃~95℃,保温25min~35min后测试ph值,出现0℃雾点前每20min测试一次ph值的变化;保温开始40min后测雾点,若0℃没有,每隔10min测试一次,测试18℃雾点;降温到70℃以下加入三乙醇胺,降温至40℃以下放料,得到所需ph值8.9

‑

9.6、黏度14.3

‑

15.3s(25℃)、固含量50

‑

54%、密度1.22

‑

1.24g/cm3的浸渍胶水。

33.进一步的,步骤1)中,采用cruse高清晰数码输入扫描机对树种的天然纹理进行扫描,随后采用epson

‑

surecolor b9080 roland

‑

soljetpro4

‑

xf

‑

640数码打印机进行数码打印,得到所需带有树种天然纹理的木纹纸。

34.本发明公开了一种高仿真数码打印浸渍胶膜纸,浸胶量150

‑

250g/m2,预固化度20

‑

75%,甲醛释放量不大于1.5%,挥发物含量5.5

‑

9.5%。

35.本发明公开了一种高仿真数码打印浸渍胶膜纸在制备板材中的应用。

36.进一步的,所述木地板包括由下至上依次设置的平衡层、基材和饰面纸层,三者之间通过高温热压胶粘在一起,所述饰面纸层为高仿真数码打印浸渍胶膜纸,是先扫描树种图案进行数码打印处理,得到带木纹的原纸,再浸渍添加浸渍胶水制备而成的,能够呈现树种的天然纹理,基材为涂覆无甲醛改性异氰酸酯胶制成的无醛高密度纤维板。

37.与现有技术相比,本发明的有益效果为:

38.本发明公开了一种高仿真数码打印浸渍胶膜纸的制备方法及产品和应用,该制备方法包括:1)制备数码打印用油墨,对树种的天然纹理进行仿真扫描及数码打印,得到带有

树种天然纹理的木纹纸;2)制备浸渍胶水;3)浸渍。本发明通过高仿真喷涂数码打印制造工艺,赋予板材表面的立体造型和自然丰富的色彩效果,将降香黄檀、柚木等极其昂贵的珍贵树种的天然纹理应用到包括木地板在内的板材上,珍贵树种的自然美丽花纹在板材表面呈现,不仅再现自然美丽的花纹,而且消除天然木材的自身缺陷,达到尽善尽美的程度,且花纹重复少,带动了整个地板行业环保革新,提升了产品的文化品味,最终达到提高附加值的目的;采用数码打印技术,减少制版时间,降低版辊损耗,提高开版成功率;利用本发明的高仿真数码打印浸渍胶膜纸制成的板材产品的仿真度和清晰度较高,耐磨、木纹纸二合一,不再需要压贴普通的耐磨纸且能降低平衡纸的克重,全程做到生态环保,实现绿色环保制造,减少浪费并保护了环境,对提升产品文化品味、增加产品附加值和盈利能力具有重要的现实意义,生产环节工序更加集中,效率更高,极大地降低了生产成本;板材成品的甲醛释放量≤0.124mg/m3,静曲强度≥35mpa,表面耐磨≥4000转。

附图说明

39.图1为本发明实施例1的结构示意图。

具体实施方式

40.下面对本发明的实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

41.一种高仿真数码打印浸渍胶膜纸的制备方法,包括以下步骤:

42.1)制备数码打印用油墨,对树种的天然纹理进行仿真扫描及数码打印,得到带有树种天然纹理的木纹纸;

43.寻源珍惜树种如柚木、海南黄花梨、酸枝等样品,根据树种特有的木材纹理构造,进行仿真扫描及数码打印;本发明优选采用cruse高清晰数码输入扫描机进行木材扫描,优选采用epson

‑

surecolor b9080 roland

‑

soljetpro4

‑

xf

‑

640数码打印机进行数码打印,得到所需带有树种天然纹理的木纹纸,使用特殊油墨创造丰富、充满生气的颜色,在高速下依然创造高浓度的打印质量,持久、耐划伤,几乎无气味,无论是色彩还是轮廓清晰的图片和文字,都可以快速、一致干燥,绿色环保,无镍化合物,原纸打印图与实体木材相似度在95%以上;

44.油墨颜色:红、黄、蓝、黑四种原色;

45.2)制备浸渍胶水

46.3)浸渍

47.将采用油墨数码打印出的带有树种天然纹理的木纹纸浸渍于浸渍胶水中,得到所需高仿真数码打印浸渍胶膜纸,能够呈现树种的天然纹理,仿真度≥95%。

48.步骤1)中,按质量百分比计,油墨包括以下组份:

49.干酪素 5

‑

10%

50.有机颜料粉 13

‑

15%

51.水性分散剂 4

‑

15%

52.茶多酚 6

‑

12%

53.聚乙烯醇 3

‑

7%

54.润湿消泡剂 0.5

‑

1%

55.余量为纯净水;

56.该油墨采用以下步骤制备得到:

57.按质量百分比计,将干酪素5

‑

10%、水性分散剂4

‑

15%、茶多酚6

‑

12%、聚乙烯醇3

‑

7%和润湿消泡剂0.5

‑

1%搅拌均匀,随后加入有机颜料粉13

‑

15%和余量的纯净水,研磨至细度不大于0.18mm,得到所需固含量15

‑

20%、ph值不小于8.5的油墨。

58.步骤2)中,按重量份数计,浸渍胶水包括以下组份:

59.甲醛 14

‑

16份

60.分子筛 40

‑

65份

61.1029e改性剂 0.8

‑

1.2份

62.氢氧化钠 35

‑

38份

63.三氧化二铝 5

‑

18份

64.白刚玉 2

‑

10份

65.三乙醇胺 0.1

‑

0.5份

66.三聚氰胺 12

‑

15份

67.纯净水 5

‑

8份;

68.该浸渍胶水采用以下步骤制备得到:

69.按重量份数计,将甲醛14

‑

16份、分子筛40

‑

65份、1029e改性剂0.8

‑

1.2份、氢氧化钠35

‑

38份、三氧化二铝5

‑

18份、白刚玉2

‑

10份、三聚氰胺12

‑

15份和纯净水5

‑

8份搅拌混匀,随后依次进行升温

‑

保温

‑

测雾点

‑

降温;

70.控制升温速度,不宜过快或过慢,从25℃升温至90℃用时60min;保温温度在90℃,保温30min后测试ph值,出现0℃雾点前每20min测试一次ph值的变化;保温开始40min后测雾点,若0℃没有,每隔10min测试一次,测试18℃雾点;降温到70℃以下加入三乙醇胺,降温至40℃以下放料,得到所需ph值8.9

‑

9.6、黏度14.3

‑

15.3s(25℃)、固含量50

‑

54%、密度1.22

‑

1.24g/cm3的浸渍胶水。

71.本发明公开了一种高仿真数码打印浸渍胶膜纸,采用高仿真数码打印浸渍胶膜纸的制备方法制备得到,浸胶量150

‑

250g/m2,预固化度20

‑

75%,甲醛释放量不大于1.5%,挥发物含量5.5

‑

9.5%。

72.本发明公开了一种高仿真数码打印浸渍胶膜纸在制备板材中的应用,更公开了一种高仿真数码打印浸渍胶膜纸在制备木地板中的应用。

73.实施例1

74.本发明公开了一种高仿真数码打印浸渍胶膜纸在制备木地板中的应用,该木地板包括基材2及设置于其上的饰面纸层1,通过高温热压胶粘在一起,饰面纸层1为高仿真数码打印浸渍胶膜纸,是先扫描树种图案进行数码打印处理,得到带木纹的原纸,再浸渍添加浸渍胶水制备而成的,能够呈现树种的天然纹理,基材2为涂覆无甲醛改性异氰酸酯胶制成的无醛高密度纤维板,更进一步的,为避免地板上翘,还在基材2下面优选设一平衡层3,如图1所示。

75.该木地板的制备方法,包括以下步骤:

76.1)制备无甲醛改性异氰酸酯胶

77.无甲醛改性异氰酸酯胶以二苯甲烷二异氰酸酯(mdi)为主要原料,乳化于水,凝固点小于10℃,沸点330℃,密度1.22g/cm3(25℃),黏度170

‑

250mpa

·

s(25℃);

78.2)制备基材

79.裁取合适尺寸的软杂大材片作坯料,坯料热磨后施无甲醛改性异氰酸酯胶,每立方米坯料加入石蜡5

‑

6kg,随后依次进行干燥、风选、铺装、预压、连续热压、飞锯、冷却、堆垛、砂光、规格锯和分等,再包装入库,备用;

80.连续热压的工艺参数为:

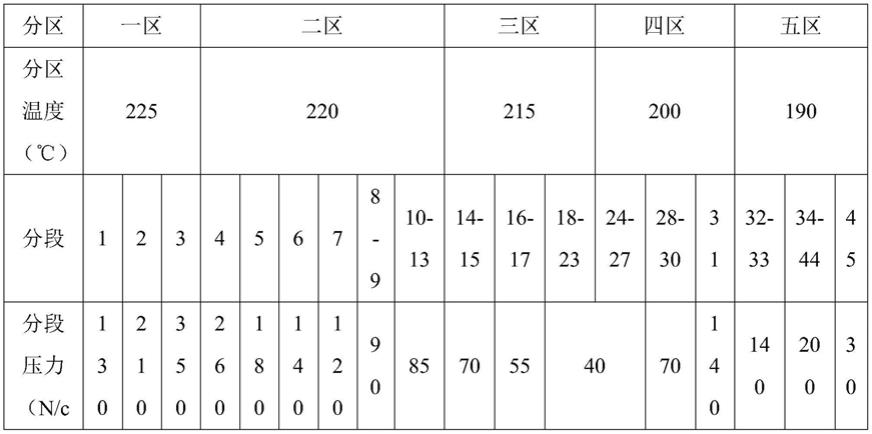

81.坯料施胶再加入石蜡后,铺装在连续热压机上,经过预压后,预成型的坯料连续向前输送并经过高温热压成板坯。连续热压机分为五个热压区,每个热压区温度为:一区225℃、二区220℃、三区215℃、四区200℃、五区190℃,每个热压区分为不同的热压段,共计45个热压段,每段热压压力详见下表1;连续热压速度350mm/s、热压时间110s。

82.表1

[0083][0084][0085]

为避免出现胶难固化、粘粘钢带或生产出来的地板易鼓泡分层、理化性能指标不高等难题,无醛高密度纤维板的纤维含水率需要控制在5

‑

7%,优选5.7%,不可过低;选择合适的脱模机,减少粘钢带的情况,控制板坯预加热阀门开度,增加板坯温度,降低板坯内气化水分比例,减少降低板材内蒸汽压力,减少鼓包板的出现。每半小时检查钢带,发现纤维粘附后需及时处理;

[0086]

本发明优选采用质量较好的进口砂带,采购安装了苏福马公司生产的抛光棍,满足无醛高密度纤维板表面砂光质量要求。根据胶的特点选用施胶设备以及选定添加位置和添加方式;通过工艺试验确定从喷放管施胶时,施胶位置距干燥管的距离以多远为合适,经过实验对比,生产无醛板时胶水加入口位置在进入干燥管道前3米为合适,加入口靠前易出现无醛胶在喷浆管管壁聚集堵塞喷浆管的情况,本发明的施胶设备采用无醛胶管道流量计,对无甲醛改性异氰酸酯胶进行流量监测,控制无甲醛改性异氰酸酯胶的施加量30

‑

50kg/m3,优选40kg/m3。

[0087]

3)制备高仿真数码打印浸渍胶膜纸

[0088]

制备数码打印用油墨:

[0089]

采用油墨对树种的天然纹理进行仿真扫描及数码打印,得到带有树种天然纹理的木纹纸;

[0090]

制备浸渍胶水:

[0091]

浸渍胶水的ph值8.9

‑

9.6,黏度14.3

‑

15.3s(25℃),固含量50

‑

54%,密度1.22

‑

1.24g/cm3,三氧化二铝不沉淀,均匀的悬浮在浸渍胶水里面;分子筛能够吸附甲醛,减少异味,提高环保性;

[0092]

浸渍:

[0093]

将采用油墨数码打印出的带有珍贵树种的木纹纸浸渍于浸渍胶水中,得到所需高仿真数码打印浸渍胶膜纸,仿真度≥95%,浸渍量标准:80g的原纸,需保证160

‑

170%上胶量,确保板材不卷曲;储存环境控制在室内温度20℃左右,空气湿度保持在45

‑

55%之间;若开包后尽快使用,生产未用完浸胶木纹装饰纸即时盖好薄膜,四边用重物压盖,退回恒温库保存,若发现卷边严重,需立即用重物压住四边,下次使用时取下;

[0094]

4)制备木地板

[0095]

在步骤2)所得基材与步骤3)所得高仿真数码打印浸渍胶膜纸之间涂覆高温热压胶,基材与高仿真数码打印浸渍胶膜纸叠加并放置于上钢板与下钢板之间,随后进行热压合,热压压力控制在16

‑

18mpa,时间28

‑

31s,上钢板温度187

‑

190℃,下钢板温度187

‑

190℃,上钢板与下钢板之间的温差不大于10℃;随后低温延时保压28

‑

31s,再在线切割、齐边定宽、养生、铣型、涂漆、涂蜡,包装入库,备用,齐边定宽后的边料可回收利用;养生的作用是使数值充分固化,平衡板内含水率,释放地板毛坯的内在应力,防止成品地板变形。

[0096]

热压后成品堆垛方法不正确是影响板型平直度的主要原因之一,解决的办法是采用均匀、平直的垫木或托盘贮存热压好的三聚氰胺浸渍纸贴面板。

[0097]

热压时需要控制步骤3)所得高仿真数码打印浸渍胶膜纸的预固化度,预固化度过低易导致表面的封闭性变差,板面固化度很差,耐划痕、耐磨指标降低,预固化过高导致大部分胶已经固化,丧失了活性;在压贴时一部分胶可以在高温热压时流动,这样形成的胶层可能厚度不够,无法将浸渍纸与基材很好粘连在一起,后续易造成崩边等问题,为此,将步骤3)所得高仿真数码打印浸渍胶膜纸的预固化度控制在60%

‑

75%。

[0098]

热压过程中,还可适当降低压贴温度2

‑

3℃,延长压贴时间2

‑

3s,保证纸张胶水的流动性,还能适当的在板面喷洒雾状水来提升纸张的柔韧性,延缓纸面胶水的固化。

[0099]

木地板外观质量的控制主要为:

[0100]

控制好喷涂纸张的各项指标要符合客户的要求(包括流动性,挥发,上胶量,含砂量等);针孔、胶斑多因胶水流动小或板材异常及压帖温度过高造成;木地板表面多孔主要是由于树脂在高温或低压下流展不充分,因此,可以增大压力至最大,增加纸的挥发物含量及树脂含量;提高改性剂的含量为0.5%,另外,检查浸渍纸是否贮存太长或不当。

[0101]

性能测试:

[0102]

基材2的性能如表2所示。

[0103]

表2

[0104][0105][0106]

无醛高密度纤维板指标符合《地板基材用纤维板》(ly/t1611

‑

2011)要求,其中甲醛释放量≤0.03mg/m3,实测结果为0.008mg/m3。

[0107]

高仿真数码打印装饰纸强化木地板的性能如表3所示,符合《浸渍纸层压木质地板》(gb/t18102

‑

2007)要求,其中甲醛≤0.05mg/m3,静曲强度≥35mpa,表面耐磨≥4000转,实测结果分别为0.016mg/m3、35.3mpa、6000转。

[0108]

表3

[0109][0110]

本发明针对无甲醛改性异氰酸酯胶的特性研究并制定生产工艺,通过试验确定合适的热压温度、压力、速度、纤维含水率等工艺要点,解决在实际生产过程中无甲醛改性异氰酸酯胶难固化、粘粘钢带及生产出来的板材易鼓泡分层、理化性能指标不高等难题。优化强化木地板用无醛纤维板基材生产工艺,是提升产品附加值,以保持产品市场空间的重要途径,响应绿色环保的号召。

[0111]

本发明开发数码打印喷涂木纹装饰纸可以解决强化木地板表面清晰度和逼真度的问题;研究高耐磨喷涂木纹纸耐磨颗粒的均匀性,以保证产品的耐磨转数;通过采用耐

磨、木纹纸二合一工艺制造清晰度和逼真度更高的纸张,提高产品表面光泽度、胶膜饱和度,增强耐污染能力;针对珍贵树种径级以及蓄积量存在的问题,开发高仿真度的木纹纸不仅能提高强化木地板表面清晰度和逼真度,也为装饰纸厂节省巨额的开版辊费,而且具有非常灵活的订单生产能力,满足定制生产的需求。

[0112]

研究无醛纤维板表面砂光质量要求;研究低温延时热压工艺,既要保证固化也要保证板型的平直度;研究无醛纤维板和涂布木纹纸的热压参数;确立高仿真数码打印装饰纸强化木地板的生产工艺,形成一套完整的高仿真数码打印装饰纸强化木地板生产技术。高仿真数码打印装饰纸强化木地板制造技术生产出的产品,仿真度和清晰度较高,耐磨、木纹纸二合一,不再需要压贴普通的耐磨纸且能降低平衡纸的克重,减少浪费并保护了环境,生产环节工序更加集中,效率更高,极大地降低了生产成本。

[0113]

本发明未具体描述的部分采用现有技术即可,在此不做赘述。

[0114]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1