一种唇釉管的logo图案渐变实现方法及装置与流程

1.本发明涉及印刷技术领域,尤其涉及一种唇釉管的logo图案渐变实现方法及装置。

背景技术:

2.目前彩妆产品日新月异,尤其是盛装彩妆产品的容器,更是千变万化,新颖、漂亮的外观能吸引消费者,受到消费者的青睐,使得产品具有极强的市场竞争力。以唇釉管为例,通常市面上的唇釉管,会采用在底部粘贴纸质标签的方式来呈现logo、型号等信息,这种方式虽然简便,但不美观。

技术实现要素:

3.本发明实施例提供的一种唇釉管的logo图案渐变实现方法及装置,解决现有唇釉管的logo印刷方式不美观的技术问题。

4.为解决上述技术问题,本发明实施例提供了一种唇釉管的logo图案渐变实现方法,所述唇釉管包括管头和管体,所述管体包括内管和外管,所述内管和外管均为中空圆柱体,所述内管的直径小于所述外管的直径,所述内管和所述外管同轴套装成双层同心圆柱体结构,所述外管、内管均为高分子塑料材质,所述内管为透明状,所述外管包括侧壁和底壁,所述外管的侧壁外表面为磨砂且半透明状,所述外管的侧壁外表面具有待印刷区域,所述唇釉管的logo图案渐变实现方法包括:

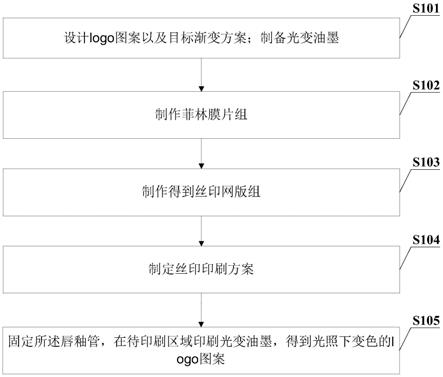

5.s101、设计logo图案以及所述logo图案在光照下变色的目标渐变方案;根据所述目标渐变方案以及所述待印刷区域的高分子塑料材质且磨砂半透明特征制备光变油墨;

6.s102、根据s101中设计的所述logo图案以及所述目标渐变方案,通过菲林输出系统将所述logo图案以一定密度及角度的网点输出得到菲林膜片组,所述菲林膜片组包括带有所述logo图案的至少一个菲林膜片,各所述菲林膜片的参数不同;

7.s103、根据s101中设计的所述目标渐变方案,利用网布、感光胶,以及s102中制作的所述菲林膜片组,制作得到丝印网版组,所述丝印网版组包括带有所述logo图案的至少一个丝印网版,各所述丝印网版的参数不同;

8.s104、根据高分子塑料材质且磨砂半透明的所述待印刷区域、所述目标渐变方案、所述光变油墨,以及s103中制作的丝印网版组,制定丝印印刷方案,所述丝印印刷方案包括:使用所述丝印网版组中各丝印网版的次序和使用所述丝印网版组中各丝印网版的印刷区域;

9.s105、固定所述唇釉管;利用s103中制作的所述丝印网版组,按照s104中制定的所述丝印印刷方案,在高分子塑料材质且磨砂半透明的所述待印刷区域印刷所述光变油墨,在所述待印刷区域得到光照下变色的logo图案;其中,每完成一次油墨印刷,先进行干燥固化处理,再进行下一次油墨印刷。

10.为解决上述技术问题,本发明实施例还提供了一种唇釉管的logo图案渐变实现装

置,所述唇釉管包括管头和管体,所述管体包括内管和外管,所述内管和外管均为中空圆柱体,所述内管的直径小于所述外管的直径,所述内管和所述外管同轴套装成双层同心圆柱体结构,所述外管、内管均为高分子塑料材质,所述内管为透明状,所述外管包括侧壁和底壁,所述外管的侧壁外表面为磨砂且半透明状,所述外管的侧壁外表面具有待印刷区域,所述唇釉管的logo图案渐变实现装置包括:

11.设计模块,用于设计logo图案以及所述logo图案在光照下变色的目标渐变方案;

12.油墨制备模块,用于根据所述设计模块设计的所述目标渐变方案以及所述待印刷区域的高分子塑料材质且磨砂半透明特征制备光变油墨;

13.菲林制作模块,用于根据所述设计模块设计的所述logo图案以及所述目标渐变方案,通过菲林输出系统将所述logo图案以一定密度及角度的网点输出得到菲林膜片组,所述菲林膜片组包括带有所述logo图案的至少一个菲林膜片,各所述菲林膜片的参数不同;

14.网版制作模块,用于根据所述设计模块设计的所述目标渐变方案,利用网布、感光胶,以及所述菲林制作模块制作的所述菲林膜片组,制作得到丝印网版组,所述丝印网版组包括带有所述logo图案的至少一个丝印网版,各所述丝印网版的参数不同;

15.印刷方案定制模块,用于根据高分子塑料材质且磨砂半透明的所述待印刷区域、所述目标渐变方案、所述光变油墨,以及所述丝印网版组,制定丝印印刷方案,所述丝印印刷方案包括:使用所述丝印网版组中各丝印网版的次序和使用所述丝印网版组中各丝印网版的印刷区域;

16.丝印印刷模块,用于固定所述唇釉管;利用所述丝印网版组,按照所述丝印印刷方案,在高分子塑料材质且磨砂半透明的所述待印刷区域印刷所述光变油墨,在所述待印刷区域得到光照下变色的logo图案;其中,每完成一次油墨印刷,先进行干燥固化处理,再进行下一次油墨印刷。

17.有益效果

18.本发明实施例提供的唇釉管的logo图案渐变实现方法及装置,具有以下效果:

19.第一,本发明实施例采用双层同心圆柱体结构的唇釉管,且内管为透明状,外管的侧壁外表面为磨砂且半透明状,人眼透过磨砂半透明的外管以及透明的内管,可以若隐若现的观察到唇釉管内盛装的彩妆产品,这种新型结构的唇釉管本身具有一定的观赏性;

20.第二,本发明实施例将logo图案的待印刷区域设置在外管的侧壁,相比市场上将logo设置在底壁的方式,侧壁相对于底壁而言,使得logo更能吸引消费者注意;

21.第三,本发明实施例在唇釉管的侧壁印制的logo图案具有在光照下渐变的效果,相比现有唇釉管上不发生变色的logo而言,侧壁上渐变的logo更酷炫,使得logo更能吸引消费者注意,再结合唇釉管本身的双层同心圆柱体结构、磨砂半透明状,使得本发明实施例的唇釉管相比传统唇釉管而言,在整体外观上具有极大差异,更具新颖、美观的视觉效果,使得产品具有极强的市场竞争力;

22.第四,本发明实施例根据设计的logo图案在光照下变色的目标渐变方案,制备光变油墨、制作菲林膜片、制作丝印网版、制作丝印印刷方案,使得整个过程围绕和紧贴目标渐变方案来进行,能到最大程度的保证最终印刷成型的logo达到目标效果,现有的光变油墨印刷技术,通常完全依赖最初选定的光变油墨本身在光照下的渐变效果,无法在各个环节对最终呈现的渐变效果进行控制,使得最终呈现的效果难达预期;

23.第五,本发明实施例待印刷区域设置在外管的侧壁外表面,外管的侧壁外表面为高分子塑料材质,且磨砂半透明状,因此,待印刷区域同样为高分子塑料材质且磨砂半透明状,本发明实施例实质是在高分子塑料材质且磨砂半透明状的区域进行logo图案的渐变实现,因此本发明实施例根据所述目标渐变方案以及所述待印刷区域的高分子塑料材质且磨砂半透明特征制备光变油墨,使得最终的印刷效果不但能符合目标渐变方案,还能牢固的附着在高分子塑料材质且磨砂半透明状区域。

24.本发明其他特征和相应的有益效果在说明书的后面部分进行阐述说明,且应当理解,至少部分有益效果从本发明说明书中的记载变的显而易见。

附图说明

25.图1为本发明实施例一提供的唇釉管的结构示意图;

26.图2为本发明实施例一提供的唇釉管的logo图案渐变实现方法流程示意图;

27.图3为本发明实施例一提供的唇釉管的logo图案渐变实现装置示意图。

具体实施方式

28.为了使本发明的目的、技术方案及优点更加清楚明白,下面通过具体实施方式结合附图对本发明实施例作进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

29.实施例一:

30.下面结合附图和实施实例,对本发明的具体实施方式作进一步详细描述。本实施例提供了一种唇釉管的logo图案渐变实现方法,通过该方法,能够在本实施例提供的唇釉管上丝印具有渐变效果的logo。

31.请参见图1所示,示出本实施例中的唇釉管的结构,唇釉管包括管头11和管体,管体包括内管121和外管,内管121和外管均为中空圆柱体,内管121的直径小于外管的直径,内管121和外管同轴套装成双层同心圆柱体结构。

32.内管121和外管均为高分子塑料材质,比如petg(聚对苯二甲酸乙二醇酯

‑

1,4

‑

环己烷二甲醇酯)材料,内管121为透明状,外管包括侧壁1221和底壁1222,外管的侧壁1221外表面为磨砂且半透明状,外管的侧壁1221外表面具有待印刷区域。底壁1222可以为磨砂且半透明状,也可以为透明状。侧壁1221的磨砂且半透明效果可以在塑料原料中掺杂塑料颗粒后再进行注塑成型的方式实现。管头11的材质不做限制,管头11和管体12之间可以采用螺纹旋转的方式组装。

33.a为本实施例最后印在侧壁1221上的logo图案,该logo图案印制在侧壁1221外表面的待印刷区域,该logo图案在无光照下的初始态为无色的,在光照下颜色渐变,a所示为无光照下的初始态,即无色的logo图案。

34.可选的,外管的侧壁1221外表面选定的待印刷区域与待印刷的logo图案的形状相适配。

35.请参见图2所示,本实施例提供的唇釉管的logo图案渐变实现方法包括:

36.s101、设计logo图案以及所述logo图案在光照下变色的目标渐变方案;根据所述目标渐变方案以及所述待印刷区域的高分子塑料材质且磨砂半透明特征制备光变油墨;

37.本步骤中设计的logo图案可以为不带颜色的,即无色的logo图案,该logo图案在光照下变色的目标渐变方案可以有多种形式。

38.在一些实施例中,设计所述目标渐变方案可以包括:选定多个不同光照强度值;设计所述logo图案在各所述光照强度值对应的光照下分别该具有的特定颜色,并记录保存,记录保存的所述特定颜色用于在后续制作所述菲林膜片、所述丝印网版组和所述丝印印刷方案的步骤中作为参考依据。

39.其中,设计所述logo图案在各所述光照强度值对应的光照下分别该具有的特定颜色的形式也有很多种,例如包:

40.设计所述logo图案在各所述光照强度值对应的光照下分别具有的特定颜色的标识参数集,并将所述标识参数集与所述光照强度值一一对应记录保存,所述标识参数集包括至少一种标识该特定颜色的参数;

41.或者,设计所述logo图案在各所述光照强度值对应的光照下分别呈现的显色图案,并将所述显色图案与所述光照强度值一一对应记录保存;

42.这两种形式的不同点在于,前一种是用标识参数集来表达特定颜色,后一种是用显色图案来表达特定颜色。显色图案是带颜色的logo图案。不论用哪种形式,都需要记录保存,记录保存的标识参数集、显色图案用于在后续制作所述菲林膜片、所述丝印网版组和所述丝印印刷方案的步骤中作为参考依据,使得整个过程围绕和紧贴这些标识参数集、显色图案来进行,能到最大程度的保证最终印刷成型的logo达到目标效果。

43.在一些实施例中,步骤s101中设计所述目标渐变方案包括:设计所述logo图案在无光照下具有的初始态颜色、至少一个预设光照强度中间值对应的中间态颜色,和预设光照强度最大值对应的最终态颜色。

44.可选的,所述初始态颜色为无色,所述最终态颜色在光照强度达到所述预设光照强度最大值之后保持颜色不变,直到光照强度降到所述预设光照强度最大值之下。

45.可选的,步骤s101中设计的目标渐变方案包括:随着光照强度由小到大,所述logo图案在光照下颜色由浅到深。可以是单一颜色的由浅到深,要可以是混合色由浅到深。

46.现有的光变油墨通常由光变颜料、连接料、助剂和溶剂等组分组成,光变颜料具有随光照异色的特性,因此,步骤s101中,可以根据所述目标渐变方案中体现的颜色渐变特性,选定光变油墨所含光变颜料及其所占比重,使得最终的印刷效果能符合目标渐变方案;

47.所述待印刷区域的高分子塑料材质且磨砂半透明特征用来决定光变油墨的以下特征参数:黏度、粒径、ph值、固化速度、表面张力、固化双键转化率、附着力,柔韧性,耐摩擦性中的一种或多种;使得最终的印刷上的logo图案能牢固的附着在高分子塑料材质且磨砂半透明状区域。比如选择黏度为3.0

±

0.1pa

·

s;ph值为6.5~7.5;固化速度≤5秒;粒径为15~30μm;表面张力为21

‑

27mn/m的光变油墨;

48.当然,在一些实施例中,如果想要印刷上去的logo图案也具有磨砂效果,可以在制备的光变油墨中掺杂透明颗粒来实现,透明颗粒可以是高分子塑料颗粒,可以采用与外管或内管相同材质;

49.s102、根据s101中设计的所述logo图案以及所述目标渐变方案,通过菲林输出系统将所述logo图案以一定密度及角度的网点输出得到菲林膜片组,所述菲林膜片组包括带有所述logo图案的至少一个菲林膜片,各所述菲林膜片的参数不同;

50.本步骤可以输出一个或多个菲林膜片;通过菲林输出系统制作菲林膜片的具体方法可参见现有工艺;

51.s103、根据s101中设计的所述目标渐变方案,利用网布、感光胶,以及s102中制作的所述菲林膜片组,制作得到丝印网版组,所述丝印网版组包括带有所述logo图案的至少一个丝印网版,各所述丝印网版的参数不同;

52.在一些实施例中,丝印网版的参数可以包括:网版目数、张网角度、张网张力、乳剂厚度中一种或多种;

53.s104、根据高分子塑料材质且磨砂半透明的所述待印刷区域、所述目标渐变方案、所述光变油墨,以及s103中制作的丝印网版组,制定丝印印刷方案,所述丝印印刷方案包括:使用所述丝印网版组中各丝印网版的次序和使用所述丝印网版组中各丝印网版的印刷区域;

54.在一些实施例中,丝印印刷方案还可以包括:丝网印刷机的流水线链速、转速、静电流、刮刀角度、压力、丝网印刷机的工作环境温度、相对湿度中一种或多种。可以采用滚筒丝网印刷机,滚筒丝网印刷机的转速可以为300至500转/分,滚筒丝网印刷机的工作环境温度可以为15℃至30℃,滚筒丝网印刷机的相对湿度,也就是工作环境湿度可以为40rh%至50rh%;

55.s105、固定所述唇釉管;利用s103中制作的所述丝印网版组,按照s104中制定的所述丝印印刷方案,在高分子塑料材质且磨砂半透明的所述待印刷区域印刷所述光变油墨,在所述待印刷区域得到光照下变色的logo图案;其中,每完成一次油墨印刷,先进行干燥固化处理,再进行下一次油墨印刷。

56.在一些实施例中,所述s105在所述待印刷区域得到光照下变色的logo图案的磨砂半透明效果,与所述外管的侧壁1221外表面的磨砂半透明效果一致。

57.可以通过夹具将唇釉管定位于流水线上,在待印刷区域印刷光变油墨,以形成丝印logo。

58.干燥固化处理可以为:通过紫外线高压汞灯进行固化后,经烘干装置烘干处理。

59.在一些实施例中,所述s101还可以包括:根据所述logo图案的形状,在所述外管的侧壁1221外表面选定与所述logo图案的形状相适配的所述待印刷区域。

60.参见图3,为本实施例提供的一种唇釉管的logo图案渐变实现装置,改唇釉管的结构同上,这里不再赘述,该装置用来实现本实施例的上述实现方法,该装置3包括:

61.设计模块31,用于设计logo图案以及所述logo图案在光照下变色的目标渐变方案;

62.油墨制备模块32,用于根据所述目标渐变方案以及所述待印刷区域的高分子塑料材质且磨砂半透明特征制备光变油墨;

63.菲林制作模块33,用于根据所述设计模块31设计的所述logo图案以及所述目标渐变方案,通过菲林输出系统将所述logo图案以一定密度及角度的网点输出得到菲林膜片组,所述菲林膜片组包括带有所述logo图案的至少一个菲林膜片,各所述菲林膜片的参数不同;

64.网版制作模块34,用于根据所述设计模块31设计的所述目标渐变方案,利用网布、感光胶,以及所述菲林制作模块33制作的所述菲林膜片组,制作得到丝印网版组,所述丝印

网版组包括带有所述logo图案的至少一个丝印网版,各所述丝印网版的参数不同;

65.印刷方案定制模块35,用于根据高分子塑料材质且磨砂半透明的所述待印刷区域、所述目标渐变方案、所述光变油墨,以及所述丝印网版组,制定丝印印刷方案,所述丝印印刷方案包括:使用所述丝印网版组中各丝印网版的次序和使用所述丝印网版组中各丝印网版的印刷区域;

66.丝印印刷模块36,用于固定所述唇釉管;利用所述丝印网版组,按照所述丝印印刷方案,在高分子塑料材质且磨砂半透明的所述待印刷区域印刷所述光变油墨,在所述待印刷区域得到光照下变色的logo图案;其中,每完成一次油墨印刷,先进行干燥固化处理,再进行下一次油墨印刷。

67.该装置用来实现本实施例的上述实现方法,该装置中的各个模块用于实现该方法中的对应步骤,这里不做赘述。

68.本实施例提供的上述唇釉管的logo图案渐变实现方法及装置,具有以下效果:

69.第一,本实施例采用双层同心圆柱体结构的唇釉管,且内管为透明状,外管的侧壁外表面为磨砂且半透明状,人眼透过磨砂半透明的外管以及透明的内管,可以若隐若现的观察到唇釉管内盛装的彩妆产品,这种新型结构的唇釉管本身具有一定的观赏性;

70.第二,本实施例将logo图案的待印刷区域设置在外管的侧壁,相比市场上将logo设置在底壁的方式,侧壁相对于底壁而言,使得logo更能吸引消费者注意;

71.第三,本实施例在唇釉管的侧壁印制的logo图案具有在光照下渐变的效果,相比现有唇釉管上不发生变色的logo而言,侧壁上渐变的logo更酷炫,使得logo更能吸引消费者注意,再结合唇釉管本身的双层同心圆柱体结构、磨砂半透明状,使得本实施例的唇釉管相比传统唇釉管而言,在整体外观上具有极大差异,更具新颖、美观的视觉效果,使得产品具有极强的市场竞争力;

72.第四,本实施例根据设计的logo图案在光照下变色的目标渐变方案,来制作光变油墨、制作菲林膜片组、制作丝印网版、制作丝印印刷方案,使得整个过程围绕和紧贴目标渐变方案来进行,能到最大程度的保证最终印刷成型的logo达到目标效果,现有的光变油墨印刷技术,通常完全依赖最初选定的光变油墨本身在光照下的渐变效果,无法在各个环节对最终呈现的渐变效果进行控制,使得最终呈现的效果难达预期;

73.第五,本发明实施例待印刷区域设置在外管的侧壁外表面,外管的侧壁外表面为高分子塑料材质,且磨砂半透明状,因此,待印刷区域同样为高分子塑料材质且磨砂半透明状,本发明实施例实质是在高分子塑料材质且磨砂半透明状的区域进行logo图案的渐变实现,因此本发明实施例根据所述目标渐变方案以及所述待印刷区域的高分子塑料材质且磨砂半透明特征制备光变油墨,使得最终的印刷效果不但能符合目标渐变方案,还能牢固的附着在高分子塑料材质且磨砂半透明状区域。

74.以上内容是结合具体的实施方式对本发明实施例所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1