一种复合网版的优化工艺的制作方法

1.本发明涉及网版加工领域,具体涉及一种复合网版的优化工艺。

背景技术:

2.目前业界仍有相当一部分企业使用传统复合方法制作大尺寸复合网版(小尺寸网版已经采用pe复合方式替代传统复合以提高生产效率,降低生产成本)。

3.传统复合方式不管是瞬间胶粘合网纱方式还是uv胶粘合网纱方式都需要对聚酯纱进行两至三回的预拉作业,消除聚酯纱的自身伸长性,以达到复合网版的印刷尺寸稳定性。预拉作业需要每次静置5~8分钟,一个网版需要20~30分钟,加上其它复合工艺作业,一个网版大约需要120分钟来完成,批量生产的话,效率比较低下,人力成本较高,同时网版的钢纱因为自身有一定的拉伸性,印刷时刮刀施压后网纱会有一定量的拉长,印刷图形也就扩长了,以上种种均有待改善。

技术实现要素:

4.为了克服现有技术的不足,本发明提供一种复合网版的优化工艺,具备减少网版复合时间、钢纱自身的拉伸性会大大减少、印刷变形减少、网版尺寸稳定性提高以及印刷寿命也大大提高的优点。

5.本发明解决其技术问题所采用的技术方案是:

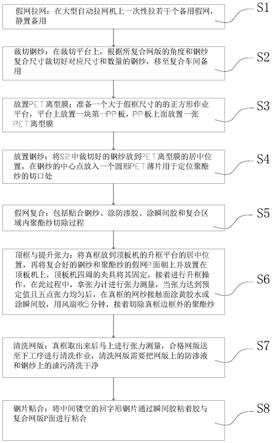

6.一种复合网版的优化工艺,包括以下步骤:s1、假网拉网:在大型自动拉网机上一次性拉若干个备用假网,静置备用;

7.s2、裁切钢纱:在裁切平台上,根据所复合网版的角度和钢纱复合尺寸裁切好对应尺寸和数量的钢纱,移至复合车间备用;

8.s3、放置pet离型膜:准备一个大于假框尺寸的的正方形作业平台,平台上放置一块第一pp板,第一pp板上面放置一张pet离型膜;

9.s4、放置钢纱:将s2中裁切好的钢纱放到pet离型膜的居中位置,在钢纱的中心点放入一个圆形pet薄片用于定位聚酯纱的切口处;

10.s5、假网复合:包括贴合钢纱、涂防渗胶、涂瞬间胶和复合区域内聚酯纱切除过程;

11.s6、顶框与提升张力:将真框放到顶板机的升框平台的居中位置,再将复合好的钢纱和聚酯纱的假网p面朝上并放置在顶板机上,顶板机四周的夹具将其固定,接着进行升框操作,在此过程中,拿张力计进行张力测量,当张力达到预定值且五点张力均匀后,在真框的网纱接触面涂黄胶水或涂瞬间胶,用风扇吹5分钟,接着切除真框边框外的聚酯纱;

12.s7、清洗网版:真框取出来后马上进行张力测量,合格网版送至下工序进行清洗作业,清洗网版需要把网版上的防渗液和钢纱上的油污清洗干净;

13.s8、钢片贴合:将中间镂空的回字形钢片通过瞬间粘着胶与复合网版p面进行粘合。

14.作为上述技术方案的改进,在步骤s1中,产生一个备用假网需花20分钟,同时切除

网框以外的聚酯纱,将拉好的假网放置备用车间静置8小时。

15.作为上述技术方案的改进,在步骤s3中,第一pp板下面垫泡沫板或其它纸板,使第一pp板高度略高于假网网框的高度2mm左右,第一pp板需要平整无凹凸不平,同时pet离型膜应大于钢纱的尺寸。

16.作为上述技术方案的改进,在步骤s5中,所述贴合钢纱的步骤是:取出步骤s1中的假网,然后将假网p面朝上盖在钢纱上方,并检查钢纱与聚酯纱是否平整。

17.作为上述技术方案的改进,在步骤s5中,所述涂防渗胶步骤为:在钢纱的四边各贴一条高温胶带并压平整,所贴位置外侧多出1mm钢纱,再在高温胶带的两侧用盛上防渗夜的胶壶涂上完整的一条防渗堤,四边均如此进行操作。

18.作为上述技术方案的改进,在步骤s5中,所述涂瞬间胶步骤为:在防渗堤涂抹完成后将高温胶带撕下来,在原来高温胶带位置均匀地滴满瞬间胶,再喷一些瞬间胶催干剂。

19.作为上述技术方案的改进,在步骤s5中,所述复合区域内聚酯纱切除过程步骤为:当瞬间胶干燥后,在步骤s4中的圆形pet薄片上方用介刀将聚酯纱切开一个十字形小口,然后向四周切开,并把内侧防渗堤以内的聚酯网纱沿内侧防渗堤边全部切除,钢纱与聚酯纱便完成复合。

20.作为上述技术方案的改进,在步骤s6中,所述取真框作业大约10分钟/个。

21.作为上述技术方案的改进,在步骤s6中,所述顶板机顶部四周的夹具为u型挡块,所述顶板机左右两侧的u型挡块可左右移动。

22.作为上述技术方案的改进,在步骤s7中,还包括以下具体步骤:s71、提前准备好一个工作平台,居中放一块稍大于待贴钢片网版复合尺寸厚度5mm的第二pp板,第二pp板上方放一块尺寸大于第二pp板的pet离型膜;

23.s72、将定制的厚度0.1mm但不限于0.1mm、中间镂空的回字形钢片放置在pet离型膜居中位置,再将清洗干净的复合网版s面朝上放置在钢片上方,也就是复合网版p面与回字形钢片接触,移动复合网版至回字形钢片的外框,使得回字形钢片外框与网版复合边的内边平行;

24.s73、检查钢纱与钢片之间无明显空隙后,把瞬间粘着剂均匀地涂在钢纱与回字形钢片重合的区域,至瞬间粘着剂均匀散开并且至钢纱与钢片重合的区域完全浸润,然后喷瞬间催干剂在涂有瞬间粘着剂的区域,然后用风扇吹3分钟,完成钢片贴合,然后移走具有回字形钢片的复合网版,接着撕下pet离型膜;

25.s74、将网版进行清洗,清洗干净后可用于涂布、晒网。

26.本发明的有益效果是:本发明通过预先拉好备用假网,直接在简单的作业平台上进行钢纱和聚酯纱的复合作业,不再需要进行网纱静置和停顿,极大的节省了时间和提高了效率,然后将中间镂空的回字形钢片通过瞬间粘着胶与复合网版p面且在复合区域内边进行粘合,使得钢纱自身的拉伸性会大大减少,印刷变形减少,网版尺寸稳定性就提高,印刷寿命也大大提高。

附图说明

27.下面结合附图和实施例对本发明进一步说明。

28.图1是本发明复合网版结构的加工工艺方法流程图;

29.图2是本发明假框与网版摆放状态示意图简图;

30.图3是本发明钢片贴合面示意图。

31.图中各附图标记说明如下:

32.1、假框;

33.2、聚酯纱;

34.3、真框;

35.4、复合钢纱;

36.5、回字形钢片。

具体实施方式

37.以下将结合实施例和附图对本发明的构思、具体结构及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。另外,专利中涉及到的所有联接/连接关系,并非单指构件直接相接,而是指可根据具体实施情况,通过添加或减少联接辅件,来组成更优的联接结构。本发明创造中的各个技术特征,在不互相矛盾冲突的前提下可以交互组合。

38.一种复合网版的优化工艺,参照图1至图3,包括以下步骤:

39.s1、假网拉网:在大型自动拉网机上一次性拉若干个备用假网,静置备用;

40.s2、裁切钢纱:在裁切平台上,根据所复合网版的角度和钢纱复合尺寸裁切好对应尺寸和数量的钢纱,移至复合车间备用;

41.s3、放置pet离型膜:准备一个大于假框1尺寸的的正方形作业平台,平台上放置一块第一pp板,第一pp板上面放置一块pet离型膜;

42.s4、放置钢纱:将s2中裁切好的钢纱放到pet离型膜的居中位置,在钢纱的中心点放入一个圆形pet薄片用于定位聚酯纱2的切口处;

43.s5、假网复合:包括贴合钢纱、涂防渗胶、涂瞬间胶和复合区域内聚酯纱2切除过程;

44.s6、顶框与提升张力:将真框3放到顶板机的升框平台的居中位置,再将复合好的钢纱和聚酯纱2的假网p面朝上并放置在顶板机上,顶板机四周的夹具将其固定,接着进行升框操作,在此过程中,拿张力计进行张力测量,当张力达到预定值且五点张力均匀后,在真框3的网纱接触面涂黄胶水或涂瞬间胶,用风扇吹5分钟,接着切除真框3边框外的聚酯纱2;

45.s7、清洗网版:真框3取出来后马上进行张力测量,合格网版送至下工序进行清洗作业,清洗网版需要把网版上的防渗液和钢纱上的油污清洗干净;

46.s8、钢片贴合:将中间镂空的回字形钢片5通过瞬间粘着胶与复合网版p面进行粘合。

47.在步骤s1中,产生一个备用假网需花20分钟,同时切除网框以外的聚酯纱2,将拉好的假网放置备用车间静置8小时。

48.在步骤s3中,第一pp板下面垫泡沫板或其它纸板,使第一pp板高度略高于假网网

框的高度2mm左右,第一pp板需要平整无凹凸不平,同时pet离型膜应大于钢纱的尺寸。

49.在步骤s5中,贴合钢纱步骤是:取出步骤s1中的假网,假网中网框尺寸应大于真框3尺寸200mm以上,然后将假网p面朝上盖在钢纱上方,并检查钢纱与聚酯纱2是否平整。

50.在步骤s5中,涂防渗胶步骤为:在钢纱的四边各贴一条高温胶带并压平整,所贴位置外侧多出1mm钢纱,再在高温胶带的两侧用盛上防渗夜的胶壶涂上完整的一条防渗堤,四边均如此进行操作。

51.在步骤s5中,涂瞬间胶步骤为:在防渗堤涂抹完成后将高温胶带撕下来,在原来高温胶带位置均匀地滴满瞬间胶,再喷一些瞬间胶催干剂。

52.在步骤s5中,复合区域内聚酯纱2切除过程步骤为:当瞬间胶干燥后,在步骤s4中的圆形pet薄片上方用介刀将聚酯纱2切开一个十字形小口,然后向四周切开,并把内侧防渗堤以内的聚酯网纱沿内侧防渗堤边全部切除,钢纱与聚酯纱2便完成复合,形成复合钢纱4,钢纱与聚酯纱2复合区域为复合边,假网复合了钢纱后张力就由原来的30n~35n下降至20n~25n左右,钢纱面积越大,张力下降越多,网纱转移到真框3时就需要再将网版张力提升到需要的张力,因此需进行顶框操作,提升网版到相应的张力。

53.在步骤s6中,取真框3作业大约10分钟/个。

54.在步骤s6中,顶板机顶部四周的夹具为u型挡块未绘示,顶板机左右两侧的u型挡块未绘示可左右移动,以适应不同尺寸的假框1作业,极大地提高了工作效率。

55.在步骤s7中,还包括以下具体步骤:s71、提前准备好一个工作平台,居中放一块稍大于待贴钢片网版复合尺寸厚度5mm的第二pp板,第二pp板上方放一块尺寸大于第二pp板的pet离型膜;

56.s72、将定制的厚度0.1mm但不限于0.1mm、中间镂空的回字形钢片5放置在pet离型膜居中位置,再将清洗干净的复合网版s面朝上放置在钢片上方,也就是复合网版p面与回字形钢片5接触,移动复合网版至回字形钢片5的外框,使得回字形钢片5外框与网版复合边的内边平行;

57.s73、检查钢纱与钢片之间无明显空隙后,把瞬间粘着剂均匀地涂在钢纱与钢片重合的区域,至瞬间粘着剂均匀散开并且至钢纱与钢片重合的区域完全浸润,然后喷瞬间催干剂在涂有瞬间粘着剂的区域,然后用风扇吹3分钟,完成钢片贴合,然后移走具有回字形钢片5的复合网版,接着撕下pet离型膜;

58.s74、将网版进行清洗,清洗干净后可用于涂布、晒网。

59.本发明通过预先拉好假网备用,使得在网纱复合作业中不需要进行网纱静置和停顿,传统复合方式不管是瞬间胶粘合网纱方式还是uv胶粘合网纱方式都需要对聚酯纱2进行两至三回的预拉作业,消除聚酯纱2的自身伸长性,以达到复合网版的印刷尺寸稳定性,预拉作业需要每次静置5~8分钟,一个网版需要20~30分钟,加上其它复合工艺作业,一个网版大约需要120分钟来完成,批量生产的话,效率比较低下,人力成本较高,与之相比,本发明的单个网版复合作业比传统的单个网版复合缩短至60分钟左右,提高了批量生产的效率,同时配合顶框机进行取真框3和提升张力的作业,可以使得网版张力更均匀,然后又因为将中间镂空的回字形钢片5通过瞬间粘着胶与复合网版具有钢纱那面且在复合区域内边进行粘合,使得钢纱自身的拉伸性会大大减少,印刷变形减少,网版尺寸稳定性就提高,印刷寿命也大大提高。

60.以上是对本发明的较佳实施进行了具体说明,但本发明创造并不限于所述实施例,熟悉本领域的技术人员在不违背本发明精神的前提下还可做出种种的等同变形或替换,这些等同的变形或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1