LED显示模块制作方法及LED显示模块与流程

led显示模块制作方法及led显示模块

技术领域

1.本发明涉及led显示技术领域,具体涉及一种led显示模块制作方法及led显示模块。

背景技术:

2.led显示模块一般包括有基板、焊接在基板上的led芯片、覆盖在led芯片之上的封装层以及覆于封装层上的油墨层。现有技术中,通常是通过喷涂的方式实现在封装层上覆上油墨,该方式存在封装层油墨不均匀以及油墨浪费等问题。

3.因此,有必要提供一种新的led显示模块制作方法,以解决上述问题。

技术实现要素:

4.本发明的目的在于提供一种能够使油墨更加均匀且避免油墨浪费的led显示模块制作方法及led显示模块。

5.为实现上述目的,本发明提供了一种led显示模块制作方法,包括步骤:

6.s1,提供一丝网印刷装置,所述丝网印刷装置包括具有网孔的网板和设于所述网板上方的刮印件;

7.s2,使用所述刮印件刮印刷油墨,使所述印刷油墨通过网孔渗至置于所述网板下方的显示组件上;

8.s3,收集所述网板上未通过网孔渗至所述显示组件上的剩余油墨,并检测所述剩余油墨与所述印刷油墨之间是否存在成分差异,若是,进入步骤s4;若否,则将所述剩余油墨作为所述印刷油墨,进入步骤s5;

9.s4,基于所述差异,向所述剩余油墨中加入补充材料,以去除所述差异,将去除差异后的剩余油墨重新作为所述印刷油墨,然后进入步骤s5;

10.s5,重复步骤s2至s4,直至所述显示组件完成印刷。

11.在一些实施例中,步骤s3中,“收集所述网板上未通过网孔渗至所述显示组件上的剩余油墨”包括:将所述网板上未通过网孔渗至所述显示组件上的所述剩余油墨刮至油墨收集件。在步骤s4中,“基于所述差异,向所述剩余油墨中加入补充材料,以去除所述差异,将去除差异后的剩余油墨重新作为所述印刷油墨”包括:向所述油墨收集件中加入所述补充材料并搅拌,以去除所述剩余油墨与所述印刷油墨之间的成分差异;将所述去除差异后的剩余油墨置于所述网板上或置于可将所述去除差异后的剩余油墨送至所述网板上的位置。

12.在一些实施例中,通过将所述油墨收集件设置在所述网板的至少一侧,并使所述油墨收集件的开口端朝上,以将所述网板上未通过网孔渗至所述显示组件上的所述剩余油墨刮至所述油墨收集件。

13.在一些实施例中,所述油墨收集件与所述网板邻近设置,所述油墨收集件包括底壁,所述底壁被配置为可在第一位置与第二位置之间作升降运动,所述底壁上升至所述第

一位置时,所述底壁的上表面与所述网板的上表面位于同一平面;所述油墨收集件还包括侧壁,所述底壁下降至所述第二位置时,所述底壁与所述侧壁围成具有开口端的收集槽。

14.在一些实施例中,步骤s3中,“收集所述网板上未通过网孔渗至所述显示组件上的剩余油墨”包括:在所述底壁位于所述第一位置的状态下,将所述网板上未通过网孔渗至所述显示组件上的所述剩余油墨刮至所述底壁的表面;使所述底壁下降至所述第二位置。步骤s4中,“将所述去除差异后的剩余油墨置于所述网板上”包括:使所述底壁上升至所述第一位置;将所述剩余油墨从所述底壁刮至所述网板上。

15.在一些实施例中,所述底壁包括与所述网板正对的中部和向外超过所述网板的两延伸部,所述侧壁包括与所述中部正对的两第一侧板和接于所述两第一侧板两端的两第二侧板,所述两第二侧板被配置为可沿着所述第一侧板在所述底壁上相向或对向移动;在步骤s5中,使所述底壁上升至所述第一位置之前,还包括:使所述侧壁的两第二侧板朝所述中部移动,以将所述剩余油墨推至所述中部。

16.在一些实施例中,步骤s2中,“使用所述刮印件刮印刷油墨”包括:通过刮印件上的检测部,检测所述刮印件经过的位置的平整程度;基于所述平整程度,调整所述刮印件的刮印参数;使用所述刮印件,以所述刮印参数刮所述印刷油墨。

17.在一些实施例中,步骤s3中,“检测所述剩余油墨与所述印刷油墨之间是否存在成分差异”包括:检测所述剩余油墨的物理性质和/或化学成分;根据所述剩余油墨的物理性质和/或化学成分,确认所述剩余油墨与所述印刷油墨之间的成分差异。

18.在一些实施例中,在步骤s3中,“收集所述网板上未通过网孔渗至所述显示组件上的剩余油墨”之前,所述方法包括:获取所述显示组件尺寸;基于所述显示组件尺寸,确定所述显示组件印刷一次所需的最小油墨量;若所述印刷油墨的量达到所述最小油墨量,则使用所述刮印件刮所述印刷油墨。

19.为实现上述目的,本发明还提供了一种led显示模块,所述led显示模块为采用如上所述的led显示模块制作方法制成。

20.为实现上述目的,本发明还提供了一种丝网印刷装置,包括机架、承印结构、刮印结构、油墨收集件及检测件。所述承印结构固定在所述机架上,包括具有网孔的网板和固定所述网板的张紧件;所述刮印结构固定在所述机架上,包括设置在所述承印组件上方的刮印件,所述刮印件能够相对于所述承印结构运动,所述刮印件用于刮所述承印结构上的印刷油墨,以使所述网板上的印刷油墨通过所述网孔渗至置于所述网板下方的显示组件上;所述油墨收集件设置在所述机架上,配置为收集所述网板上未通过网孔渗至所述显示组件上的剩余油墨;所述检测件检测所述剩余油墨与所述印刷油墨之间是否存在成分差异。

21.本发明提供的led显示模块制作方法,使用丝网印刷方式在led显示模组的封装层上印刷油墨,能够使封装层上的油墨更均匀,避免了通过喷涂方式导致的存在黑边、白边、墨色不一致等油墨不均匀问题。该制作方法通过提供一丝网印刷装置,丝网印刷装置包括具有网孔的网板和设于网板上方的刮印件;使用刮印件刮印刷油墨,使印刷油墨通过网孔渗至置于网板下方的显示组件上;收集网板上未通过网孔渗至显示组件上的剩余油墨,并检测剩余油墨与印刷油墨之间是否存在成分差异,若存在成分差异,则基于差异,向剩余油墨中加入补充材料,以去除差异,将去除差异后的剩余油墨重新作为印刷油墨;若不存在成分差异,则将剩余油墨作为印刷油墨;重新使用刮印件刮印刷油墨,并重新收集剩余油墨,

直至显示组件完成印刷,可以很好的利用剩余油墨,可以避免油墨的浪费,节约成本。

附图说明

22.图1是本发明一实施例网板的平面示意图。

23.图2是本发明另一实施例网板的平面示意图。

24.图3是本发明一实施例丝网印刷装置的立体结构示意图。

25.图4是图3所示丝网印刷装置的平面图。

26.图5是本发明另一实施例丝网印刷装置的立体结构示意图。

27.图6是图5所示丝网印刷装置的平面图。

28.图7是本发明又一实施例丝网印刷装置的立体结构示意图。

29.图8是图7所示丝网印刷装置的平面图。

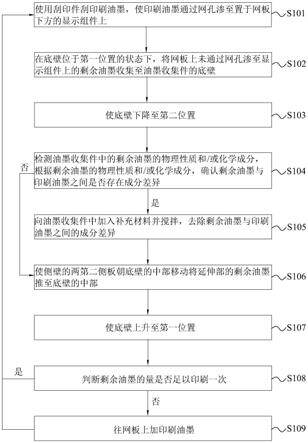

30.图9是本发明一实施例led显示模块制作方法的流程图。

具体实施方式

31.为详细说明本发明的内容、构造特征、所实现目的及效果,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.在本发明的描述中,需要理解的是,术语“上”、“下”、“顶”、“底”、“水平”、“竖直”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本发明和简化描述,因而不能理解为对本发明保护内容的限制。

33.以下,结合附图对本发明实施例的技术方案进行详细说明:

34.请参阅图1至图8,本发明提供了一种丝网印刷装置,用于将印刷油墨印刷至led显示组件的封装层上,以形成覆盖在封装层上的油墨层。该丝网印刷装置包括机架1、承印结构2以及刮印结构3,承印结构2、刮印结构3均是固定在机架1上。其中,承印结构2包括具有网孔的网板21和固定网板21的张紧件22。刮印结构3包括设置在承印组件上方的刮印件31,刮印件31用于刮印刷油墨,以使网板21上的印刷油墨通过网孔渗至置于网板21下方的显示组件上。

35.在一些实施例中,刮印结构3包括刮印件31和调整机构32,刮印件31安装在调整机构32上。其中,刮印件31可以为一个,也可以有多个,以实现多次刮印,多方向刮印,以及使得油墨更加均匀。刮印件31的末端设置有检测部(图未示),检测部用于检测油墨浓度、油墨平整程度、以及刮印件31经过的位置的平整程度等。具体的,检测部包括浓度传感器、压力传感器等。调整机构32用于根据显示组件上需要覆盖的油墨厚度、刮印件31末端检测部检测到的油墨浓度、平整程度,调整刮印件31的刮印参数,如高度、角度、速度等。

36.在一些实施例中,丝网印刷装置还设有材料检测件(图未示)以及材料加入件(图未示)。其中,材料检测件用于检测网板21上未通过网孔渗至显示组件上的剩余油墨的物理性质(例如,浓度等)和/或化学成分,以进一步比较剩余油墨与印刷油墨的区别,从而确认剩余油墨与印刷油墨之间的成分差异。材料检测件可以为粘度传感器等。材料加入件用于向剩余油墨中加入补充材料,以去除剩余油墨与印刷油墨的成分差异,补充材料可以是乙

醇、水等溶剂。例如,通过材料检测件确定剩余油墨的挥发成分及挥发量,通过材料加入件向剩余油墨中加入其在印刷中挥发掉的材料,实现去除差异。材料加入件可以为独立的加料管,也可以为刮印件31上开设的加料通道。

37.进一步地,在一些实施例中,丝网印刷装置还设有搅拌件(图未示),用于在材料加入件向剩余油墨中加入补充材料后,将剩余油墨与补充材料搅拌均匀。

38.在一些实施例中,网板21相对的两侧分别固定有一油墨收集件4,油墨收集件4用于收纳网板21上未通过网孔渗至封装层上的剩余油墨。可以利用刮印件31将未通过网孔渗至封装层上的剩余油墨刮至油墨收集件4,两油墨收集件4的排布方向即为刮印件31的刮印方向,即是,刮印件31刮印刷油墨时,是在两油墨收集件4的排布方向上作往复运动。

39.当然,也可以是仅在网板21的其中一侧固定设置一油墨收集件4,还可以是在网板21的四周分别设置一油墨收集件4。

40.在设有油墨收集件4的实施例中,前述材料加入件优选为连通油墨收集件4的加料管,以便于向剩余油墨中加入补充材料。

41.如图1所示,在一些实施例中,网板21为一水平板,张紧件22包括上夹持部221和下夹持部222,其中上夹持部221位于网板21之上,下夹持部222位于网板21之下,通过上夹持部221和下夹持部222协同夹住网板21以固定网板21。油墨收集件4固定在张紧件22远离网板21的一侧,如图3所示。

42.由于上夹持部221阻挡在油墨收集件4与网板21之间,刮印件31将未通过网孔渗至封装层上的剩余油墨刮至油墨收集件4的过程中,需跨过上夹持部221。为此,在一些实施例中,设置一连接上夹持部221的上表面和网板21的上表面的倾斜导向板5(如图3所示),通过倾斜导向板5方便刮印件31将剩余油墨刮到油墨收集件4上。

43.当然,在一些实施例中,也可以不设置倾斜导向板5,如图5所示,而是通过改变刮印件31的高度、角度、速度等,实现将剩余油墨跨过上夹持部221而收集至油墨收集件4中。

44.如图2所示,在一些实施例中,网板21的两端弯折处理,其包括水平的主体部211和分别接于主体部211的两端的两弯折部,弯折部包括接主体部211的竖直连接部212和一连接于竖直连接部212的下端的水平固定部213。张紧件22同样包括上夹持部221和下夹持部222,其中上夹持部221位于水平固定部213之上,主体部211之下,下夹持部222位于水平固定部213之下,通过上夹持部221和下夹持部222协同夹住水平固定部213以固定整个网板21。即是,上夹持部221不再阻挡在油墨收集件4与网板21之间,避免由于上夹持部221的阻挡而导致难以将剩余油墨收集至油墨收集件4中。

45.在一些实施例中,油墨收集件4邻近网板21设置,如图7所示。具体而言,油墨收集件4可以是直接与网板21接触,网板21上的剩余油墨无需经过中间过渡即可收集至油墨收集件4。油墨收集件4也可以是与网板21间距设置,通过在间距设置过渡板,实现将网板21上的剩余油墨经由过渡板后收纳至油墨收集件4。

46.在一些实施例中,油墨收集件4包括底壁,底壁包括与网板21正对的中部和向外超过网板21的延伸部。底壁可沿着侧壁在第一位置与第二位置之间作升降运动,底壁上升至第一位置时,底壁的上表面与上夹持部221的上表面或网板21的上表面位于同一平面。

47.在一些实施例中,油墨收集件4包括底壁和围设在底壁周侧的侧壁,底壁包括与网板21正对的中部和向外超过网板21的延伸部。底壁可沿着侧壁在第一位置与第二位置之间

作升降运动,底壁上升至第一位置时,底壁的上表面与上夹持部221的上表面或网板21的上表面位于同一平面,侧壁顶端连接底壁或位于底壁下方;底壁下降至第二位置时,与侧壁围成具有开口端的收集槽,侧壁顶端位于底壁上方。

48.具体而言,在油墨收集件4邻近网板21设置的实施例中,底壁上升至第一位置时,底壁的上表面与网板21的上表面位于同一平面。在上夹持部221阻挡在油墨收集件4与网板21之间的实施例中,底壁上升至第一位置时,底壁的上表面与上夹持部221的上表面位于同一平面。

49.进一步地,底壁包括与网板21正对的中部和向外超过网板21的两延伸部。借由将底壁设为向外超过网板21,便于收集网板21上的剩余油墨。侧壁包括与中部正对的两第一侧板和接于两第一侧板两端的两第二侧板,两第二侧板可沿着第一侧板在底壁上相向或相对移动,以将延伸部的剩余油墨推至中部。

50.接下来请参阅图9,本发明还提供了一种led显示模块制作方法,采用如上所述的丝网印刷装置在显示组件的封装层上印刷印刷油墨。如图9所示,在一些实施例中,led显示模块制作方法包括步骤s101至步骤s109,本发明方法实施例中未披露的细节,请参照本发明上述led显示模块的实施例:

51.在步骤s101中,使用刮印件31刮印刷油墨,使印刷油墨通过网孔渗至置于网板21下方的显示组件上。

52.在步骤s102中,在底壁位于第一位置的状态下,将网板21上未通过网孔渗至显示组件上的剩余油墨收集至油墨收集件4的底壁。

53.在步骤s103中,使底壁下降至第二位置。

54.在步骤s104中,检测油墨收集件4中的剩余油墨的物理性质和/或化学成分,根据剩余油墨的物理性质和/或化学成分,确认剩余油墨与印刷油墨之间是否存在成分差异,若是,进入步骤s105;若否,进入步骤s106。

55.在步骤s105中,向油墨收集件4中加入补充材料并搅拌,去除剩余油墨与印刷油墨之间的成分差异。

56.在步骤s106中,使侧壁的两第二侧板朝底壁的中部移动将延伸部的剩余油墨推至底壁的中部。

57.在步骤s107中,使底壁上升至第一位置。

58.在步骤s108中,判断剩余油墨的量是否足以印刷一次,若是,返回步骤s101;若否,进入步骤s109。

59.在步骤s109中,往网板21上加印刷油墨,而后返回步骤s101。

60.在步骤s102中,可以是使用刮印件31将网板21上未通过网孔渗至显示组件上的剩余油墨刮至油墨收集件4的底壁,也可以采用其它结构将剩余油墨收集至油墨收集件4的底壁,例如,额外设置比刮印件31的刮墨面积更大的刮板,利用该刮板将剩余油墨刮至油墨收集件4的底壁上。

61.在一些实施例中,也可以不设置油墨收集件4,例如,将未通过网孔渗至显示组件上的剩余油墨刮至网板21上没有网孔的区域。如图3所示,214为网板21上设有网孔的区域,215为网板21上没有网孔的区域。在区域214检测、确认剩余油墨与印刷油墨之间的成分差异,并加入补充材料去除剩余油墨与印刷油墨之间的成分差异,而后返回步骤s101,实现重

复利用剩余油墨。

62.在一些实施例中,油墨收集件4也可以仅为一具有容置腔体的容器,油墨收集件4可拆卸设置。将网板21上未通过网孔渗至显示组件上的剩余油墨收集至油墨收集件4,并检测、确认剩余油墨与印刷油墨之间的成分差异,并加入补充材料去除成分差异之后,通过倾倒等方式将油墨收集件4中的剩余油墨加至网板21上。

63.在一些实施例中,侧壁的第二侧板可以为不可移动,而是采用其它辅助件(例如,可以伸入至油墨收集件4中的刮板、刷子等)来将延伸部的剩余油墨推至底壁的中部,即是,步骤s106替换为:采用辅助件将延伸部的剩余油墨推至底壁的中部。

64.在一些实施例中,油墨收集件4的底壁也可以不向外超过网板21,而是与网板21的边缘齐平,侧壁的第二侧板也不再设为可移动,即是,可以省略步骤s106。

65.在一些实施例中,步骤s108中,判断剩余油墨的量是否足以印刷一次的步骤,可以包括:获取显示组件尺寸;基于显示组件尺寸,确定显示组件印刷一次所需的最小油墨量;若印刷油墨的量达到最小油墨量,则使用刮印件刮所述印刷油墨,若印刷油墨的量小于最小油墨量,则增加印刷油墨至达到最小油墨量。

66.可以理解的是,显示组件包括基板、焊接固定在基板上的led芯片以及覆盖在led芯片之上的封装层。采用本发明的制作方法制作led显示模块时,是将显示组件放置在网板21的下方,且封装层贴近网板21。led显示模块包括有显示组件以及覆于显示组件的封装层上的油墨层。

67.可以理解的是,“印刷油墨”为符合预先设定的成分、浓度等参数的油墨。

68.本发明通过提供一丝网印刷装置,丝网印刷装置包括具有网孔的网板和设于网板上方的刮印件;使用刮印件刮印刷油墨,使印刷油墨通过网孔渗至置于网板下方的显示组件上;收集网板上未通过网孔渗至显示组件上的剩余油墨,并检测剩余油墨与印刷油墨之间是否存在成分差异,若存在成分差异,则基于差异,向剩余油墨中加入补充材料,以去除差异,将去除差异后的剩余油墨重新作为印刷油墨;若不存在成分差异,则将剩余油墨作为印刷油墨;重新使用刮印件刮印刷油墨,并重新收集剩余油墨,直至所述显示组件完成印刷,可以很好的利用剩余油墨,可以避免油墨的浪费,节约成本。

69.综上,本发明使用丝网印刷方式在led显示模组的封装层上印刷油墨,能够使封装层上的油墨更均匀,避免了通过喷涂方式导致的存在黑边、白边、墨色不一致等油墨不均匀问题,也能掩盖补胶打磨痕迹。丝网印刷不仅效率高,还可以很大程度的降低设备投入成本,节约人力。而且,本发明还收集网板21上未通过网孔渗至显示组件上的剩余油墨,并检测剩余油墨与印刷油墨之间的成分差异,然后加入补充材料去除差异,再次使用剩余油墨,可以避免油墨的浪费,节约成本。

70.以上所揭露的仅为本发明的较佳实例而已,不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,均属于本发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1