一种薄膜缺陷喷码补喷处理方法及处理系统与流程

1.本发明属于喷码检测技术领域,尤其涉及一种薄膜缺陷喷码补喷处理方法及处理系统。

背景技术:

2.现有的薄膜喷码技术,是通过实时在线光学检测设备检测出薄膜产品上的缺陷,获取位置信息(x坐标、y坐标),并将该缺陷的位置信息反馈给喷码控制系统,由喷码控制系统控制伺服轴移动到对应位置或者控制对应喷码机触发喷码。但是,这种喷码技术主要存在如下三个漏洞:1)当缺陷密集爆量时,光学检测设备容易出现过载,导致缺陷未反馈给喷码机,导致该区域漏喷。

3.2)当缺陷较为密集时,喷码机来不及喷码,导致大量缺陷被丢弃,导致该区域漏喷。

4.3)当缺陷较大成团簇状,光学检测设备把缺陷当成一个缺陷,然而实际上缺陷覆盖区域较广,导致薄膜分切成块时,相邻块没有喷码标识,导致造成该薄膜块漏喷。

5.上述这3个漏洞的存在,造成薄膜分切后的片材存在应该喷码但未喷码的不良品没有标记,从而导致不良品未能识别出来,发给了客户,造成客诉。

技术实现要素:

6.针对以上技术问题,本发明公开了一种薄膜缺陷喷码补喷处理方法及处理系统,降低了不良品的流出几率。

7.对此,本发明采用的技术方案为:一种薄膜缺陷喷码补喷处理方法,其包括 :缺陷坐标处理,检测喷码缺陷,看是否存在光学检测设备过载的区域,是否存在喷码机来不及喷码的区域,是否存在缺陷成团簇状尺寸较大的区域;对光学检测设备过载的区域,将过载区段的坐标进行坐标转换,按照幅宽转为覆盖幅宽的集合式缺陷坐标;若存在喷码机来不及喷码的区域,则获取未喷码的缺陷坐标;对缺陷成团簇状的面区域,提取该面区域的x、y轴的边界坐标,将该缺陷位置转换为覆盖整个缺陷面区域的多个缺陷坐标;缺陷坐标定位处理,在薄膜边缘一侧以设定间隔距离喷二维码进行坐标定位,所述二维码的内容对应卷料信息和与上一个二维码之间间隔段的缺陷坐标信息;数据汇整处理,根据每个二维码信息,对缺陷坐标进行处理,得到每个二维码对应间隔段的补喷缺陷列表;坐标转换处理,下工序读取二维码,每读取一个二维码,就从对应当前二维码的补喷缺陷列表中提取出对应的缺陷坐标,进行坐标转换,转换成补喷喷码坐标;补喷处理,当补喷喷码坐标的薄膜移动到喷头位置时,触发相应喷头进行喷码。

8.采用此技术方案,针对不同类型的缺陷,分别进行处理,使其在补喷工序可以对缺

陷进行标识,并可以在产品裁切阶段都能通过喷码进行识别,提高了产品了良率,降低了不良品的流出几率。

9.作为本发明的进一步改进,所述数据汇整处理包括:将光学检测设备过载转换的缺陷坐标、喷码机来不及喷码的缺陷坐标、缺陷团簇较大转换的缺陷坐标合并成到一个缺陷列表中,根据设定的长度/宽度进行网格化处理,同一个网格内的坐标,只保留一个缺陷的缺陷坐标,得到每个间隔段的补喷缺陷列表。采用此技术方案,通过网格化处理,可以更方便后续的补喷,而且保证了不良表面有喷码标识。

10.作为本发明的进一步改进,缺陷坐标处理中,对于光学检测设备过载的区域,按照薄膜幅宽方向将膜面平均分出m份,按照薄膜行进方向按照所需最小尺寸片材的长度分成n分,覆盖幅宽的缺陷坐标为((x1,y1),(x1,y2),

…

,(x1,yn),(x2,y1),(x2,y2),

…

,(x2,yn),

…

,(xm,y1),(xm,y2),

…

,(xm,yn));对缺陷成团簇状的面区域,提取该面区域的幅宽方向x轴的左右边界坐标xa、xb,以及薄膜行进方向y轴的下上边界坐标ya、yb,将该面区域的缺陷坐标处理为(xa+l,ya+w),

…

(xa+l,ya+dw),

…

,(xa+2l,ya+w),

…

,(xa+2l,ya+dw),

…

,(xa+cl,ya+w),(xa+cl,ya+2w),

…

,(xa+cl,ya+dw),其中,l小于所需片材的最小x轴尺寸,w小于所需片材的最小y轴尺寸。其中,l小于所需片材的最小x轴尺寸,w小于所需片材的最小y轴尺寸,这样可以使得后续裁片工序中,可以从每个裁切后的薄膜上识别缺陷。

11.采用此技术方案,对坐标密集的过载的区域、成团簇状的面区域分别转换进行坐标转换处理,而且该转换处理的坐标,在补喷工序中能可靠的被喷码,这样使得能在后期产品中被识别的喷码,提高了可靠性。

12.进一步优选的,所述l为所需片材的最小x轴尺寸的1/2,w为所需片材的最小y轴尺寸的1/2。

13.作为本发明的进一步改进,所述网格化处理的宽度按照后续补喷工序的喷头数量以及间隔进行设置。

14.作为本发明的进一步改进,所述数据汇整处理中,根据补喷工序喷头数量m,x坐标按照坐标从小到大依次按照补喷喷头序号转换成k,其中,k为不大于m的正整数;y坐标保持不变。采用此技术方案,方便后续补喷。

15.作为本发明的进一步改进,所述坐标转换处理中,下工序读取二维码时,将当站工序的卷料长度方向的y坐标赋予给对应的缺陷坐标,并利用二维码的单侧性进行每个缺陷坐标的x坐标的喷码坐标转换,得到补喷喷码坐标。

16.作为本发明的进一步改进,所述坐标转换处理中,下工序读取二维码时,按照薄膜的行进方向,如果薄膜一侧的二维码在喷码机工序与补喷工序位于同侧,则补喷喷码坐标的x坐标不变;如果薄膜一侧的二维码在喷码机工序与补喷工序位于不同侧,则对喷码x坐标进行转换,将喷码x坐标进行转换(m+1-k),其中,m为喷头数量;缺陷坐标的y坐标根据当站工序的y坐标按照如下公式转换成y2’,y2’=abs(y0-y2)+y1,上式中,y0是二维码中的缺陷坐标的y坐标,y1是二维码识别站的当站坐标;y2为当前二维码下一间隔段的待喷码的y坐标。

17.采用此技术方案,根据实际情况进行坐标转换,方便补喷,提高了准确性。

18.本发明还公开了一种薄膜缺陷喷码补喷处理系统,其包括:缺陷坐标处理模块,用于检测喷码缺陷,看是否存在光学检测设备过载的区域,是否存在喷码机来不及喷码的区域,是否存在缺陷成团簇状尺寸较大的区域;对光学检测设备过载的区域,将过载区段的坐标进行坐标转换,按照幅宽转为覆盖幅宽的集合式缺陷坐标;若存在喷码机来不及喷码的区域,则获取未喷码的缺陷坐标;对缺陷成团簇状的面区域,提取该面区域的x、y轴的边界坐标,将该缺陷位置转换为覆盖整个缺陷面区域的多个缺陷坐标;缺陷坐标定位处理模块,用于控制二维码喷码机在薄膜边缘一侧以设定间隔距离喷二维码进行坐标定位,所述二维码的内容对应卷料信息和与上一个二维码之间间隔段的缺陷坐标信息;数据汇整处理模块,用于根据每个二维码信息,对缺陷坐标进行处理,得到每个二维码对应间隔段的补喷缺陷列表;坐标转换处理模块,用于在下工序读取二维码时,每读取一个二维码,就从对应当前二维码的补喷缺陷列表中提取出对应的缺陷坐标,进行坐标转换,转换成补喷喷码坐标;补喷处理模块,当补喷喷码坐标的薄膜移动到喷头位置时,触发相应喷头进行喷码。

19.作为本发明的进一步改进,所述缺陷坐标处理模块按照如下步骤进行处理:对于光学检测设备过载的区域,按照薄膜幅宽方向将膜面平均分出m份,按照薄膜行进方向按照所需最小尺寸片材的长度分成n分,覆盖幅宽的缺陷坐标为((x1,y1),(x1,y2),

…

,(x1,yn),(x2,y1),(x2,y2),

…

,(x2,yn),

…

,(xm,y1),(xm,y2),

…

,(xm,yn));对缺陷成团簇状的面区域,提取该面区域的幅宽方向x轴的左右边界坐标xa、xb,以及薄膜行进方向y轴的下上边界坐标ya、yb,将该面区域的缺陷坐标处理为(xa+l,ya+w),

…

(xa+l,ya+dw),

…

,(xa+2l,ya+w),

…

,(xa+2l,ya+dw),

…

,(xa+cl,ya+w),(xa+cl,ya+2w),

…

,(xa+cl,ya+dw),其中,l小于所需片材的最小x轴尺寸,w小于所需片材的最小y轴尺寸。

20.进一步优选的,所述l为所需片材的最小x轴尺寸的1/2,w为所需片材的最小y轴尺寸的1/2。

21.作为本发明的进一步改进,所述网格化处理的宽度按照后续补喷工序的喷头数量以及间隔进行设置。

22.作为本发明的进一步改进,所述数据汇整处理模块按照如下步骤进行处理:根据补喷工序喷头数量m,x坐标按照坐标从小到大依次按照补喷喷头序号转换成k,其中,k为不大于m的正整数;y坐标保持不变。

23.作为本发明的进一步改进,所述坐标转换处理模块按照如下步骤进行处理,下工序读取二维码时,将当站工序的卷料长度方向的y坐标赋予给对应的缺陷坐标,并利用二维码的单侧性进行每个缺陷坐标的x坐标的喷码坐标转换,得到补喷喷码坐标。

24.作为本发明的进一步改进,所述坐标转换处理模块按照如下步骤进行处理,下工序读取二维码时,按照薄膜的行进方向,如果薄膜一侧的二维码在喷码机工序与补喷工序位于同侧,则补喷喷码坐标的x坐标不变;如果薄膜一侧的二维码在喷码机工序与补喷工序位于不同侧,则对喷码x坐标进行转换,将喷码x坐标进行转换(m+1-k),其中,m为喷头数量;

缺陷坐标的y坐标根据当站工序的y坐标按照如下公式转换成y2’,y2’=abs(y0-y2)+y1,上式中,y0是二维码中的缺陷坐标的y坐标,y1是二维码识别站的当站坐标;y2为当前二维码下一间隔段的待喷码的y坐标。

25.本发明还公开了一种卷料缺陷喷码补喷装置,其包括相连的处理器和存储器,所述处理器用于执行所述存储器中存储的计算机程序,以执行如上任一项所述的薄膜缺陷喷码补喷处理方法。

26.本发明还公开了一种计算机可读存储介质,所述计算机可读存储介质包括计算机程序,当计算机程序在计算机上运行时,以执行如上任一项所述的薄膜缺陷喷码补喷处理方法。

27.与现有技术相比,本发明的有益效果为:采用本发明的技术方案,对现有喷码的固有弱点如检测设备过载导致缺陷丢失、喷码能力不足导致漏喷、缺陷团簇过大灯导致事实上的漏喷,进行了针对性的修补,可以将喷码率从98%提升到100%;避免人力物力的浪费,降低了客诉的风险。

28.另外,本发明技术方案的补喷系统也可以用来强化对特殊缺陷的喷码,比如将需要重点控制的不良,利用补喷系统重新强制补喷一次,覆盖性喷码避免重要不良漏检,可以有效控制不良品的流出。

附图说明

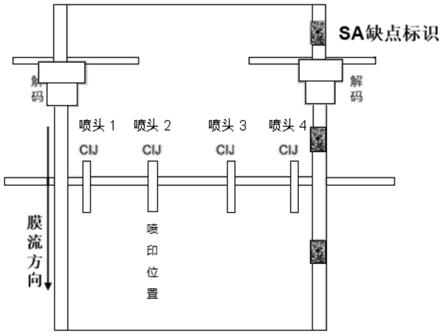

29.图1是本发明实施例采用薄膜缺陷喷码补喷处理方法进行补喷的各站点示意图。

具体实施方式

30.下面对本发明的较优的实施例作进一步的详细说明。

31.一种薄膜缺陷喷码补喷处理方法,包括四个部分:a.缺陷处理,针对造成漏喷的不同缺陷,分别针对的进行处理;1)光学检测设备过载的区域:检测设备过检时,给出过载标记信息(例如:y1-yk段缺陷爆量);收到过载标记时,将过载区段的坐标进行坐标转换,转为覆盖式喷码。

32.如果后工位的喷码补喷系统为m支喷头,则按照薄膜幅宽方向将膜面平均分出m份(x1\x2\x3

…

xm),y1-yk按照最小尺寸片材的长度分成n分(y1\y2\y3

…

yn);最终构成覆盖整幅宽的喷码坐标((x1,y1),(x1,y2),

…

,(x1,yn),(x2,y1),(x2,y2),

…

,(x2,yn),

…

,(xm,y1),(xm,y2),

…

,(xm,yn))。

33.2)喷码机来不及喷码的区域:喷码机设备作业后,给出是否喷码信息,对于接收到光学检测设备坐标,但未喷码的坐标进行特殊标记;从喷码机的喷码记录里面提取出未喷码坐标。

34.3)缺陷成团簇状尺寸较大的:光学检测设备会输出缺陷尺寸;从光学检测设备中将团簇较大的缺陷提取出该缺陷的缺陷坐标位置:xa(x方向的左边界)、xb(x方向的右边界)、ya(y方向的上边界)、yb(y方向的下边界);x方向按照l(l为后续所裁片材的最小x尺寸的1/2)、y方向按照w(w为后续所

裁片材的最小y尺寸的1/2)进行缺陷坐标生产:xa+l,xa+2l,..xa+cl(《xb);ya+w、ya+2w、

…

、ya+dw(《yb);这样就构成覆盖整个缺陷的喷码坐标:(xa+l,ya+w),

…

(xa+l,ya+dw),

…

,(xa+2l,ya+w),

…

,(xa+2l,ya+dw),

…

,(xa+cl,ya+w),(xa+cl,ya+2w),

…

,(xa+cl,ya+dw)。

35.b.坐标定位或转换:薄膜生产时,在薄膜边缘一侧喷二维码进行坐标定位;二维码内容为卷材批号+y坐标(唯一码);每隔l米(l一般取1)喷一个二维码。

36.c.汇整处理:1)数据汇整:将光学检测设备(aoi)过载的转换坐标、喷码机来不及喷码的坐标、缺陷团簇较大缺陷的转换坐标合并成到一个缺陷列表中;然后根据设定的l\w宽度进行网格化处理;同一个网格内的坐标,只保留一个缺陷坐标;x坐标按照后工序喷头数量(m)进行转换为k,k取值1、2

…

..m;y坐标保持不变;汇整后的数据坐标导入下工序喷码列表中。

37.2)坐标转换:下工序架设二维码读码设备,读取二维码,每一个二维码同时赋予当站工序的y坐标;每读取一个二维码,就从缺陷坐标列表中提取出对应的缺陷坐标;利用二维码的单侧性转换x方向的喷码轴;如果喷码机工序的二维码侧是左侧,补喷工序的二维码侧是左侧,则喷码x坐标不变。

38.如果喷码机工序的二维码侧是右侧,补喷工序的二维码侧是左侧,则喷码x坐标按照(m+1-k)进行转换,其中m为喷头数量。

39.利用二维码的双坐标(二维码内容为喷码机工序的y坐标,二维码软件接受的y坐标为当站工序的y坐标)特性,将喷码y坐标转换为当站坐标;例如:二维码p的内容是y0;二维码p的当站坐标是y1;二维码下一米的待喷码的y坐标为y2;则y2转换后的y2’=abs(y0-y2)+y1;转换后的当米坐标导入待喷码坐标;3)控制喷码:当待喷缺陷移动到喷头位置时,控制系统触发相应喷头喷码。

40.其中,二维码读码设备、喷头的位置与薄膜行进方向的示意图如图1所示。

41.本发明实施例还公开了一种薄膜缺陷喷码补喷处理系统,其包括:缺陷坐标处理模块,用于检测喷码缺陷,看是否存在光学检测设备过载的区域,是否存在喷码机来不及喷码的区域,是否存在缺陷成团簇状尺寸较大的区域;对光学检测设备过载的区域,将过载区段的坐标进行坐标转换,按照幅宽转为覆盖幅宽的集合式缺陷坐标;若存在喷码机来不及喷码的区域,则获取未喷码的缺陷坐标;对缺陷成团簇状的面区域,提取该面区域的x、y轴的边界坐标,将该缺陷位置转换为覆盖整个缺陷面区域的多个缺陷坐标;

缺陷坐标定位处理模块,用于控制二维码喷码机在薄膜边缘一侧以设定间隔距离喷二维码进行坐标定位,所述二维码的内容对应卷料信息和与上一个二维码之间间隔段的缺陷坐标信息;数据汇整处理模块,用于根据每个二维码信息,对缺陷坐标进行处理,得到每个二维码对应间隔段的补喷缺陷列表;坐标转换处理模块,用于在下工序读取二维码时,每读取一个二维码,就从对应当前二维码的补喷缺陷列表中提取出对应的缺陷坐标,进行坐标转换,转换成补喷喷码坐标;补喷处理模块,当补喷喷码坐标的薄膜移动到喷头位置时,触发相应喷头进行喷码。

42.其中,所述缺陷坐标处理模块按照如下步骤进行处理:对于光学检测设备过载的区域,按照薄膜幅宽方向将膜面平均分出m份,按照薄膜行进方向按照所需最小尺寸片材的长度分成n分,覆盖幅宽的缺陷坐标为((x1,y1),(x1,y2),

…

,(x1,yn),(x2,y1),(x2,y2),

…

,(x2,yn),

…

,(xm,y1),(xm,y2),

…

,(xm,yn));对缺陷成团簇状的面区域,提取该面区域的幅宽方向x轴的左右边界坐标xa、xb,以及薄膜行进方向y轴的下上边界坐标ya、yb,将该面区域的缺陷坐标处理为(xa+l,ya+w),

…

(xa+l,ya+dw),

…

,(xa+2l,ya+w),

…

,(xa+2l,ya+dw),

…

,(xa+cl,ya+w),(xa+cl,ya+2w),

…

,(xa+cl,ya+dw),其中,l为所需片材的最小x轴尺寸的1/2,w为所需片材的最小y轴尺寸的1/2。

43.所述数据汇整处理模块按照如下步骤进行处理:根据补喷工序喷头数量m,x坐标按照坐标从小到大依次按照补喷喷头序号转换成k,其中,k为不大于m的正整数;y坐标保持不变。

44.所述坐标转换处理模块按照如下步骤进行处理,下工序读取二维码时,按照薄膜的行进方向,如果薄膜一侧的二维码在喷码机工序与补喷工序位于同侧,则补喷喷码坐标的x坐标不变;如果薄膜一侧的二维码在喷码机工序与补喷工序位于不同侧,则对喷码x坐标进行转换,将喷码x坐标进行转换(m+1-k),其中,m为喷头数量;缺陷坐标的y坐标根据当站工序的y坐标按照如下公式转换成y2’,y2’=abs(y0-y2)+y1,上式中,y0是二维码中的缺陷坐标的y坐标,y1是二维码识别站的当站坐标;y2为当前二维码下一间隔段的待喷码的y坐标。

45.本发明实施例还公开了一种卷料缺陷喷码补喷装置,其包括相连的处理器和存储器,所述处理器用于执行所述存储器中存储的计算机程序,以执行如上任一项所述的薄膜缺陷喷码补喷处理方法。

46.本发明还公开了一种计算机可读存储介质,所述计算机可读存储介质包括计算机程序,当计算机程序在计算机上运行时,以执行如上任一项所述的薄膜缺陷喷码补喷处理方法。

47.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1