一种锥度产品的多工位上摇摆热转印机的制作方法

1.本发明涉及一种热转印机,尤其是涉及一种锥度产品的多工位上摇摆热转印机。

背景技术:

2.为满足锥度产品的热转印加工需要,市面上出现了多种摇摆热转印机,其结构中的导膜装置可在加工中相对基座前后摆动,从而使印花膜上扇形图案的径向始终与主机架上的承印物中心轴保持平行,保证扇形图案上下边的线速度与圆锥承印物两侧的圆周线速度对应相同,准确地将印花膜上的扇形图案完美贴合地转印到锥度的承印物上,确保图案不变形不打皱。

3.但在现有结构中,以上带摆动机构的导膜装置设置在工作台面上,其设置将工作台面完全占据,根本没有足够的空间来设置其他的如自动上料机构或自动下料机构等装置,这使得现有的摇摆热转印机只能进行人工上下料操作,不仅劳动强度大,最主要的是加工效率低,难以满足大批量的热转印需要。

4.其次,现有的承印物连接套模都是一个,承印物的上料和下料需要占用较长时间,严重降低了生产效率。

技术实现要素:

5.针对上述问题,本发明旨在提供一种锥度产品的多工位上摇摆热转印机,整个摇摆式导膜装置设置在主机架上,完全不占用工作台面空间,可为工作台面上的自动上下料机构预留充足的空间,同时设置多个承印物连接套模,在一个连接套模上承印物在热转印过程中,其它连接套模上的承印物同时能完成上料和下料的操作,节约了上料和下料的时间。

6.本发明的技术方案是一种锥度产品的多工位上摇摆热转印机,包括工作台,所述工作台上连接有主机架,所述主机架顶部前端设置有导膜机架,所述导膜机架包括中部的中间连接架和分别位于左右两端的收膜架和放膜架,所述导膜机架中部设置有摆动架,所述摆动架下端设置有热转印主机机构,所述热转印主机机构底部设置有热转印头,所述摆动架上设置有导膜机架前后驱动机构,所述主机架上设置有摆动架水平摆动驱动机构;所述主机架下部前端设置有转动圆盘,所述转动圆盘前端面上同一圆周处等角度设置有多个供热转印桶体定位的连接套模,所述连接套模位于热转印头下方,所述转动圆盘后侧设置有驱动转动圆盘旋转的第一驱动机构,所述连接套模后侧设置有驱动连接套模旋转的第二驱动机构。

7.优选的,所述摆动架水平摆动驱动机构包括上下间隔分布的上安装板和下安装板,所述上安装板和主机架顶部前端底面固连,上安装板、下安装板中心通过衬套连接,上安装板、下安装板周侧通过若干连接柱一连接;所述衬套中部在上安装板、下安装板之间间隙处活动安装有摆动齿杆,摆动齿杆上侧通过上转盘与上安装板活动连接,摆动齿杆下侧通过下转盘与下安装板活动连接;所述摆动齿杆后端设置成圆弧面并在其上设置有直齿

槽,所述主机架上设置有第一电机,第一电机输出轴下端连接有与直齿槽相啮合的传动齿轮。

8.优选的,所述导膜机架中部设置有至少两根平行间隔分布的纵向导杆,所述摆动架通过轴套套设在纵向导杆上,所述摆动齿杆前端固接在摆动架上,所述摆动架上设置有推动整个导膜机架前后往复移动的导膜机架前后驱动机构,所述导膜机架前后驱动机构包括固定在摆动架上的第二电机,所述摆动架下方沿纵向设置有传动丝杠,所述传动丝杠上连接有螺母连接块,所述螺母连接块与导膜机架固连,所述第二电机输出轴前端和传动丝杠前端均连接有带轮,两个带轮通过同步带连接传动,第二电机驱动传动丝杠旋转带动螺母连接块沿纵向前后移动最终实现导膜机架前后移动。

9.优选的,所述热转印主机机构包括设置在主机架上的升降气缸,所述升降气缸的活塞杆穿过所述衬套的内孔后连接机头连接架,所述机头连接架的下方依次安装有加热罩和加热辊,加热辊中部设置有热转印头;所述连接架包括顶板、中板和底板,所述顶板两侧设置有导柱,所述导柱活动安装在所述上安装板的导套内;所述顶板和中板之间设置有纵向位置调节机构,所述纵向位置调节机构包括纵向滑轨和纵向滑块,所述纵向滑轨和纵向滑块分别设置在顶板底面和中板顶面,所述纵向滑块通过调节丝杆的带动沿纵向滑轨前后移动;所述中板和底板通过若干连接柱二连接,所述加热辊尾端通过链轮传动机构与底板上的第三电机连接。

10.优选的,所述放膜架包括位于前后两侧的放膜侧支架、位于两放膜侧支架之间的若干放膜胶辊和放膜滚筒架,所述放膜侧支架连接在中间连接架上,所述放膜滚筒架内端连接在所述中间连接架端部,所述放膜滚筒架端部连接有与成卷印花膜套连的放膜定位滚筒,印花膜从放膜定位滚筒出来后依次经过多个放膜胶辊后从主机机构的热转印头下方经过并送往收膜架。

11.优选的,所述放膜滚筒架的侧边设置有印花膜张紧装置,所述张紧装置包括张紧电机、磁粉离合器、摩擦主动轮和摩擦从动轮,所述张紧电机连接在放膜滚筒架的外侧边,张紧电机的输出轴通过同步带传动机构连接磁粉离合器,所述摩擦主动轮和磁粉离合器同轴设置,摩擦从动轮和摩擦主动轮啮合传动,摩擦从动轮和放膜滚筒架的放膜定位滚筒同轴设置。

12.优选的,所述收膜架包括位于前后两侧的收膜侧支架、位于两收膜侧支架之间的若干收膜胶辊和收膜滚筒架,所述收膜侧支架连接在中间连接架上,所述收膜滚筒架连接在收膜侧支架上,所述收膜滚筒架上设置有与成卷印花膜套连的收膜定位滚筒,印花膜从主机机构的热转印头下方出来后依次经过多个收膜胶辊后送往收膜定位滚筒。

13.优选的,所述第一驱动机构包括连接块,所述转动圆盘后端中心连接有传动轴,所述传动轴通过轴承安装并穿过连接块后连接有从动锥齿轮,所述连接块后端顶部延伸出电机安装架,所述电机安装架上安装有第四电机,第四电机输出轴连接有与从动锥齿轮啮合的主动锥齿轮,驱动第四电机通过锥齿轮传动和传动轴带动转动圆盘旋转。

14.优选的,所述第二驱动机构包括设置在连接块顶部前端的第五电机,所述传动轴外表面通过轴承连接有套筒,所述套筒后端外表面连接有套筒带轮,所述套筒带轮通过同步带连接至第五电机输出轴上连接的输出带轮,所述套筒前端连接有中心齿轮,所述连接套模后端连接有连杆,所述连杆通过轴承可转动安装并穿过转动圆盘后连接有行星齿轮,

所述行星齿轮和中心齿轮啮合,驱动第五电机通过带传动驱动套筒转动并最终带动连接套模转动。

15.优选的,所述连接块下方安装在连接座上,所述连接座下方连接有连接板,所述连接板穿过工作台的安装孔并与安装孔间隙配合,所述连接板底端螺纹连接有螺纹丝杆,所述螺纹丝杆下方通过齿轮传动连接有第六电机,驱动第六电机通过齿轮传动带动螺纹丝杆转动使得连接板上下移动进而调整转动圆盘的整体高度。

16.优选的,所述连接块后端下表面与连接座铰接在一起,所述连接块前端下表面设置有调节套筒,所述调节套筒下方内部螺纹连接有调节螺杆,所述调节螺杆固定有蜗轮,所述连接座前端横向设置有与蜗轮啮合的蜗杆,所述蜗杆端头处固接有微调旋钮,拧动微调旋钮通过蜗轮蜗杆啮合传动实现调节套筒相对调节螺杆上下微调移动,最终确保连接套模到达最顶部位置时其顶端的产品表面线处于水平状态。

17.采用以上结构的多工位上摇摆热转印机,其将导膜机架和摆动架设置在主机架顶部,完全不占用工作台空间,为工作台的自动上下料预留了充足的空间,以满足设备自动化拓展的需求。

18.工作中,整个导膜机架以衬套为中心进行往复的水平前后摆动,进而使印花膜上扇形图案的径向始终与最顶上那个连接套模上的承印物中心轴保持平行,保证扇形图案上下边的线速度与圆锥承印物两侧的圆周线速度对应相同,准确地将印花膜上的扇形图案完美贴合地转印到锥度的承印物上,确保图案不变形不打皱。

19.本发明整个加工过程自动完成,无需人工参与,具有加工效率高、人力成本低、产品质量稳定、操作安全方便的特点。

附图说明

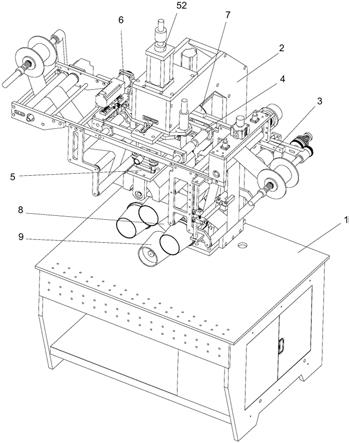

20.图1为本发明的结构示意图;

21.图2为本发明另一视角的结构示意图;

22.图3为本发明中导膜机架、热转印主机机构和摆动架处的结构示意图;

23.图4为图3另一视角的结构示意图;

24.图5为本发明中热转印主机机构处的结构示意图;

25.图6为图5另一视角的结构示意图;

26.图7为图5的内部结构剖视图;

27.图8为本发明中第一驱动机构和第二驱动机构处的结构示意图;

28.图9为图8另一视角的结构示意图;

29.图10为图8的主视图;

30.图11为图10沿a

‑

a方向的剖视图;

31.其中:1—工作台;2—主机架;3—导膜机架;31—中间连接架;32—收膜架;321—收膜侧支架;322—收膜胶辊;323—收膜滚筒架;324—收膜定位滚筒;33—放膜架;331—放膜侧支架;332—放膜胶辊;333—放膜滚筒架;334—放膜定位滚筒;335—印花膜张紧装置;3351—张紧电机;3352—磁粉离合器;3353—摩擦主动轮;3354—摩擦从动轮;3355—同步带传动机构;34—纵向导杆;4—摆动架;5—热转印主机机构;51—热转印头;52—升降气缸;53—机头连接架;531—顶板;532—中板;533—底板;534—导柱;535—连接柱二;54—

加热罩;55—加热辊;56—纵向位置调节机构;561—纵向滑轨;562—纵向滑块;563—调节丝杆;57—链轮传动机构;58—第三电机;6—导膜机架前后驱动机构;61—第二电机;62—传动丝杠;63—螺母连接块;64—带轮;65—同步带;7—摆动架水平摆动驱动机构;71—上安装板;72—下安装板;73—衬套;74—连接柱一;75—摆动齿杆;76—上转盘;77—下转盘;78—直齿槽;79—第一电机;70—传动齿轮;8—转动圆盘;9—连接套模;10—第一驱动机构;101—连接块;102—传动轴;103—从动锥齿轮;104—电机安装架;105—第四电机;106—主动锥齿轮;11—第二驱动机构;111—第五电机;112—套筒;113—套筒带轮;114—输出带轮;115—中心齿轮;116—连杆;117—行星齿轮;12—连接座;13—连接板;14—螺纹丝杆;15—第六电机;16—调节套筒;17—调节螺杆;18—蜗轮;19—蜗杆;20—微调旋钮;

具体实施方式

32.下面结合附图,对本发明作进一步详细说明。

33.如图1至图11所示,本发明提供了一种锥度产品的多工位上摇摆热转印机,包括工作台1,所述工作台1上连接有主机架2,所述主机架2顶部前端设置有导膜机架3,所述导膜机架3包括中部的中间连接架31和分别位于左右两端的收膜架32和放膜架33,所述导膜机架3中部设置有摆动架4,所述摆动架4下端设置有热转印主机机构5,所述热转印主机机构5底部设置有热转印头51,所述摆动架4上设置有导膜机架前后驱动机构6,所述主机架2上设置有摆动架水平摆动驱动机构7;所述主机架2下部前端设置有转动圆盘8,所述转动圆盘8前端面上同一圆周处等角度设置有多个供热转印桶体定位的连接套模9,所述连接套模9位于热转印头51下方,所述转动圆盘8后侧设置有驱动转动圆盘8旋转的第一驱动机构10,所述连接套模9后侧设置有驱动连接套模9旋转的第二驱动机构11。

34.在上述方案中,如图5至图7所示,具体的所述摆动架水平摆动驱动机构7包括上下间隔分布的上安装板71和下安装板72,所述上安装板71和主机架2顶部前端底面固连,所述上安装板71、下安装板72中心通过衬套73连接,所述上安装板71、下安装板72周侧通过若干连接柱一74连接;所述衬套73中部在上安装板71、下安装板72之间间隙处活动安装有摆动齿杆75,摆动齿杆75上侧通过上转盘76与上安装板71活动连接,摆动齿杆75下侧通过下转盘77与下安装板72活动连接;所述摆动齿杆75后端设置成圆弧面并在其上设置有直齿槽78,所述主机架2上设置有第一电机79,第一电机79输出轴下端连接有与直齿槽78相啮合的传动齿轮70。

35.优选的,如图2和图3所示,所述中间连接架31上设置有至少两根平行间隔分布的纵向导杆34,所述摆动架4通过轴套41套设在纵向导杆34上,所述摆动齿杆75前端固接在摆动架4上,所述导膜机架前后驱动机构6包括固定在摆动架4上的第二电机61,所述摆动架4下方沿纵向设置有传动丝杠62,所述传动丝杠62上连接有螺母连接块63,所述螺母连接块63与导膜机架3固连,所述第二电机61输出轴前端和传动丝杠62前端均连接有带轮64,两个带轮64通过同步带65连接传动,第二电机61通过带传动驱动传动丝杠62旋转带动螺母连接块63沿纵向前后移动最终实现导膜机架3前后移动。

36.进一步的,如图5至图7所示,所述热转印主机机构5包括设置在主机架2上的升降气缸52,所述升降气缸52的活塞杆穿过所述衬套73的内孔后连接机头连接架53,所述机头连接架53的下方依次安装有加热罩54和加热辊55,加热辊55中部设置有热转印头51;所述

连接架53包括顶板531、中板532和底板533,所述顶板531两侧设置有导柱534,所述导柱534活动安装在所述上安装板71的导套内,以此来提升热转印头51上升下降的精度;所述顶板531和中板532之间设置有纵向位置调节机构56,所述纵向位置调节机构56包括纵向滑轨561和纵向滑块562,所述纵向滑轨561和纵向滑块562分别设置在顶板531底面和中板532顶面,所述纵向滑块562通过调节丝杆563的带动沿纵向滑轨561前后移动;所述中板532和底板533通过若干连接柱二535连接,所述加热辊55尾端通过链轮传动机构57与底板533上的第三电机58连接。

37.另外,如图2和图3所示,所述放膜架33包括位于前后两侧的放膜侧支架331、位于两放膜侧支架331之间的若干放膜胶辊332和放膜滚筒架333,所述放膜侧支架331连接在中间连接架31上,所述放膜滚筒架333内端连接在所述中间连接架31端部,所述放膜滚筒架333端部连接有与成卷印花膜套连的放膜定位滚筒334,印花膜从放膜定位滚筒334出来后依次经过多个放膜胶辊332后从热转印主机机构5的热转印头51下方经过并送往收膜架32。此外,所述放膜滚筒架333的侧边设置有印花膜张紧装置335,所述张紧装置335包括张紧电机3351、磁粉离合器3352、摩擦主动轮3353和摩擦从动轮3354,所述张紧电机3351连接在放膜滚筒架333的外侧边,张紧电机3351的输出轴通过同步带传动机构3355连接磁粉离合器3352,所述摩擦主动轮3353和磁粉离合器3352同轴设置,摩擦从动轮3354和摩擦主动轮3353啮合传动,摩擦从动轮3354和放膜滚筒架333的放膜定位滚筒334同轴设置。此外,所述收膜架32包括位于前后两侧的收膜侧支架321、位于两收膜侧支架321之间的若干收膜胶辊322和收膜滚筒架323,所述收膜侧支架321连接在中间连接架31上,所述收膜滚筒架323连接在收膜侧支架321上,所述收膜滚筒架323上设置有与成卷印花膜套连的收膜定位滚筒324,印花膜从热转印主机机构5的热转印头51下方出来后依次经过多个收膜胶辊322后送往收膜定位滚筒324。

38.优选的,如图8至图11所示,所述第一驱动机构10包括连接块101,所述转动圆盘8后端中心连接有传动轴102,所述传动轴102通过轴承安装并穿过连接块101后连接有从动锥齿轮103,所述连接块101后端顶部延伸出电机安装架104,所述电机安装架104上安装有第四电机105,第四电机105输出轴连接有与从动锥齿轮103啮合的主动锥齿轮106,驱动第四电机105通过锥齿轮传动和传动轴102带动转动圆盘8旋转。以此保证多个连接套模9之间的转换,前面的连接套模9在自动上料时,最顶上的连接套模9在热转印,后面的连接套模9在自动下料。

39.优选的,所述第二驱动机构11包括设置在连接块101顶部前端的第五电机111,所述传动轴102外表面通过轴承连接有套筒112,所述套筒112后端外表面连接有套筒带轮113,所述套筒带轮113通过同步带连接至第五电机111输出轴上连接的输出带轮114,所述套筒112前端连接有中心齿轮115,所述连接套模9后端连接有连杆116,所述连杆116通过轴承可转动安装并穿过转动圆盘8后连接有行星齿轮117,所述行星齿轮117和中心齿轮115啮合,驱动第五电机111通过带传动驱动套筒112转动并最终通过行星齿轮系带动连接套模9转动,以此实现连接套模9上承印物在热转印时的转动。

40.优选的,所述连接块101下方安装在连接座12上,所述连接座12下方连接有连接板13,所述连接板13穿过工作台1的安装孔并与安装孔间隙配合,所述连接板13底端螺纹连接有螺纹丝杆14,所述螺纹丝杆14下方通过齿轮传动连接有第六电机15,驱动第六电机15通

过齿轮传动带动螺纹丝杆14转动使得连接板13上下移动进而调整转动圆盘8的整体高度。

41.优选的,所述连接块101后端下表面与连接座12铰接在一起,所述连接块101前端下表面设置有调节套筒16,所述调节套筒16下方内部螺纹连接有调节螺杆17,所述调节螺杆17固定有蜗轮18,所述连接座12前端横向设置有与蜗轮18啮合的蜗杆19,所述蜗杆19端头处固接有微调旋钮20,拧动微调旋钮20通过蜗轮蜗杆啮合传动实现调节套筒相对调节螺杆17上下微调移动,最终确保连接套模9到达最顶部位置时其顶端的产品表面线处于水平状态。

42.综上所述,采用以上结构的多工位上摇摆热转印机,整个导膜机架3在第一电机79正反转的带动下,以衬套73为中心进行往复的水平前后摆动,同时通过第二电机61驱动进行导膜机架3的平移补偿运动,进而使印花膜上扇形图案的径向始终与连接套模9最顶上的承印物中心轴保持平行,保证扇形图案上下边的线速度与圆锥承印物两侧的圆周线速度对应相同,准确地将印花膜上的扇形图案完美贴合地转印到锥度的承印物上,确保图案不变形不打皱。并且前方的连接套模9负责套上待热转印承印物,旋转一个角度至最顶上的位置进行热转印,后方的连接套模9负责取下热转印好的承印物,如此循环,节省了上料和下料的时间。

43.以上所述,仅是本发明的较佳实施方式,并非对发明作任何形式上的限制,凡是依据本发明的技术原理对以上实施例所做的任何简单修改、等同变化或修饰,仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1