一种自动试管喷码装置的制作方法

1.本实用新型涉及喷码设备技术领域,尤其是涉及一种自动试管喷码装置。

背景技术:

2.目前,分析实验室经常存在一个或多个用于进行各种测试的试管血样。这些试管依据分析实验室所规定的标准具有不同颜色和尺寸的帽。

3.目前的分析实验室中,需要将每个病人的不同的检测指标输入计算机,由计算机打印带有识别条形码的胶粘标签。该标签由采集血样的医生或其他负责该任务的人员手工贴到试管上。这样不仅耗时,且容易出错,如将一个病人的标签贴到另一个病人的试管上,或者将一种测试指标的标签贴到另一个试管上,导致该测试结果无效,有时会导致严重的后果。

4.现有申请号为cn201620554421.3的一种自动试管喷码装置,包括主体,待喷试管架,试管定位装置,试管运输分度装置,试管抓取装置,喷码及校验装置,以及喷完试管架。该实用新型所述的自动试管喷码装置,主体包括外壳及框架机构;待喷试管架用于放置待喷试管;试管定位装置用于将待喷试管从待喷试管架上取下并且运输待喷试管到相应位置;试管运输分度装置用于转移待喷试管到待抓取位置;试管抓取装置用于抓取待喷试管,并且进一步的由喷码及校验装置完成喷码及校验操作;喷完试管架用于承载喷码及校验合格后的试管,可以从his中抓取医嘱信息,读取lis数据,并实现批量操作,实现了喷码过程自动化,但是该技术需要待喷试管架(9)与喷完试管架(2)两个试管架,每次喷码对于试管架的需求过大,不能对试管架进行重复利用,浪费资源。

技术实现要素:

5.本实用新型的目的在于提供一种自动试管喷码装置,设置试管架替换装置,对试管架进行重复利用,节约资源,减小成本。

6.为实现上述目的,本实用新型提供了如下技术方案:

7.一种自动试管喷码装置,包括自动喷码设备主体、试管架一、试管架二,所述还包括试管架替换装置,所述设备主体一侧开有用于放置试管架一、试管架二的开口,所述设备主体在开口的一侧底部两端固定设有朝向设备主体外侧的电动推杆,所述试管架替换装置包括支撑板,两所述电动推杆与竖直的支撑板相连接,所述支撑板朝向设备主体一面中部旋转连接有旋转盘,所述支撑板远离设备主体的一端固定设有步进电机一,所述步进电机一的输出轴与旋转盘固定连接,所述旋转盘朝向设备主体的一面固定连接长条形旋转板,所述旋转板两端旋转连接有与两开口位置相对应的中空旋转环,两所述旋转环内壁均固定连接有与开口相适应的试管架板,所述试管架板宽度为旋转环的直径,所述试管架一、试管架二放置于试管架板上,所述旋转环远离设备主体一侧固定连接有用于保持旋转环内试管架板水平平衡的平衡装置。

8.通过采用上述技术方案,当对试管进行喷码时,首先将装有试管的试管架一放在

位于上方的试管架板上,未装有试管的试管架二放入下方的试管架板上,后电动推杆收缩,支撑板靠近设备主体,后试管架板伸入设备主体的开口内,试管架一与试管架二到达相应位置后,设备主体对试管架一中各试管进行喷码,具体喷码过程与现有技术cn201620554421.3相似,在此不再赘述,喷码完成后,试管转移到试管夹二中,后电动推杆展开,使试管架板脱离设备主体上的开口处,后转运走试管架二,此时试管架一为空置,后启动步进电机一,带动旋转盘转动,以此带动旋转板转动,旋转盘转动一百八十度后停止(通过单片机控制步进电机完成旋转角度的定位为现有技术),旋转板转动的同时,平衡装置保持旋转环内试管架板的水平平衡,以保证试管架一向下移动时保持平衡,最后试管架一位于原本试管架二所在的位置,原本试管架一所在位置空出,用于放置新的试管架,以准备下一轮喷码,试管架得到了二次利用,所需的试管架数量为n+1(n为喷码的轮数),而现有技术所需试管架数量为2n,节省了资源,降低了成本。

9.优选的,所述平衡装置包括旋转环远离设备主体一侧固定连接的中空锥齿轮环,所述锥齿轮环内壁与试管架板固定连接,所述旋转板远离设备主体的一侧固定设有步进电机二,所述步进电机二的输出轴固定连接有与锥齿轮环相啮合的锥齿轮一。

10.优选的,所述旋转板远离设备主体一侧转动连接有与锥齿轮环相啮合的锥齿轮二,所述锥齿轮二与锥齿轮一对位设置。

11.优选的,所述试管架板在旋转环内侧的底面中部安装有配重块,所述支撑板底部两侧转动连接有滚轮。

12.优选的,所述试管架板远离旋转环的一侧顶部固定设有包含三边的半封闭固定框,所述半封闭固定框朝向旋转环的一侧为开放状态。

13.优选的,所述半封闭固定框朝向旋转环的一侧滑动连接有长条形固定板。

14.优选的,所述半封闭固定框两侧内壁朝向旋转环延伸有滑动板,两所述滑动板贯穿固定板,所述固定板两侧通过伸缩弹簧与封闭框相连接。

15.本实用新型具有以下有益效果:

16.一、当对试管进行喷码时,首先将装有试管的试管架一放在位于上方的试管架板上,未装有试管的试管架二放入下方的试管架板上,后电动推杆收缩,支撑板靠近设备主体,后试管架板伸入设备主体的开口内,试管架一与试管架二到达相应位置后,设备主体对试管架一中各试管进行喷码,具体喷码过程与对现有技术cn201620554421.3相似,在此不再赘述,喷码完成后,试管转移到试管夹二中,后电动推杆展开,使试管架板脱离设备主体上的开口处,后转运走试管架二,此时试管架一为空置,后启动步进电机一,带动旋转盘转动,以此带动旋转板转动,旋转盘转动一百八十度后停止(通过单片机控制步进电机完成旋转角度的定位为现有技术),旋转板转动的同时,平衡装置保持旋转环内试管架板的水平平衡,以保证试管架一向下移动时保持平衡,最后试管架一位于原本试管架二所在的位置,原本试管架一所在位置空出,用于放置新的试管架,以准备下一轮喷码,试管架得到了二次利用,所需的试管架数量为n+1(n为喷码的轮数),而现有技术所需试管架数量为2n,节省了资源,降低了成本;

17.二、当旋转板顺时针旋转时,步进电机二驱动锥齿轮一使锥齿轮环对应地逆时针旋转,旋转角度抵消,使旋转环内壁连接的试管架板保持平衡,利于试管架的稳定传送;

18.三、当需要将试管架放于试管架板时,拉开固定板,后放入试管架,松开固定板,伸

缩弹簧弹性收缩,对试管架施加一个朝向固定框的力,试管架将被固定框与固定板包围,进一步提高试管架位置的稳定性,使其不能轻易脱离试管架板。

附图说明

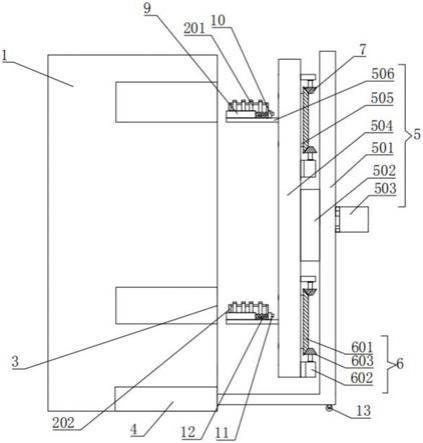

19.图1为本实用新型实施例的结构示意简图;

20.图2为本实用新型实施例的旋转板朝向支撑板一面的结构示意图。

21.图中:1、设备主体;201、试管架一;202、试管架二;3、开口;4、电动推杆;5、试管架替换装置;501、支撑板;502、旋转盘;503、步进电机一;504、旋转板;505、旋转环;506、试管架板;6、平衡装置;601、锥齿轮环;602、步进电机二;603、锥齿轮一;7、锥齿轮二;8、配重块;9、固定框;10、固定板;11、滑动板;12、伸缩弹簧;13、滚轮。

具体实施方式

22.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

23.一种自动试管喷码装置,如图1

‑

2所示,包括自动喷码设备主体1、试管架一201、试管架二202,还包括试管架替换装置5,设备主体1一侧开有用于放置试管架一201、试管架二202的开口3,设备主体1在开口3的一侧底部两端固定设有朝向设备主体1外侧的电动推杆4,试管架替换装置5包括支撑板501,两电动推杆4与竖直的支撑板501相连接,支撑板501朝向设备主体1一面中部旋转连接有旋转盘502,支撑板501远离设备主体1的一端固定设有步进电机一503,步进电机一503的输出轴与旋转盘502固定连接,旋转盘502朝向设备主体1的一面固定连接长条形旋转板504,旋转板504两端旋转连接有与两开口3位置相对应的中空旋转环505,两旋转环505内壁均固定连接有与开口3相适应的试管架板506,试管架板506宽度为旋转环505的直径,试管架一201、试管架二202放置于试管架板506上,旋转环505远离设备主体1一侧固定连接有用于保持旋转环505内试管架板506水平平衡的平衡装置6;

24.如图1

‑

2所示,当对试管进行喷码时,首先将装有试管的试管架一201放在位于上方的试管架板506上,未装有试管的试管架二202放入下方的试管架板506上,后电动推杆4收缩,支撑板501靠近设备主体1,后试管架板506伸入设备主体1的开口3内,试管架一201与试管架二202到达相应位置后,设备主体1对试管架一201中各试管进行喷码,具体喷码过程与现有技术cn201620554421.3相似,在此不再赘述,喷码完成后,试管转移到试管夹二中,后电动推杆4展开,使试管架板506脱离设备主体1上的开口3处,后转运走试管架二202,此时试管架一201为空置,后启动步进电机一503,带动旋转盘502转动,以此带动旋转板504转动,旋转盘502转动一百八十度后停止(通过单片机控制步进电机完成旋转角度的定位为现有技术),旋转板504转动的同时,平衡装置6保持旋转环505内试管架板506的水平平衡,以保证试管架一201向下移动时保持平衡,最后试管架一201位于原本试管架二202所在的位置,原本试管架一201所在位置空出,用于放置新的试管架,以准备下一轮喷码,试管架得到了二次利用,所需的试管架数量为n+1(n为喷码的轮数),而现有技术所需试管架数量为2n,节省了资源,降低了成本。

25.如图1

‑

2所示,平衡装置6包括旋转环505远离设备主体1一侧固定连接的中空锥齿轮环601,锥齿轮环601内壁与试管架板506固定连接,旋转板504远离设备主体1的一侧固定设有步进电机二602,步进电机二602的输出轴固定连接有与锥齿轮环601相啮合的锥齿轮

一603;当旋转板504顺时针旋转时,步进电机二602驱动锥齿轮一603使锥齿轮环601对应地逆时针旋转相同角度,旋转角度抵消,使旋转环505内壁连接的试管架板506保持平衡;当旋转板504逆时针旋转时,步进电机二602驱动锥齿轮一603使锥齿轮环601对应地顺时针旋转相同角度,旋转角度抵消,使旋转环505内壁连接的试管架板506保持平衡;利于试管架的稳定传送。

26.如图1

‑

2所示,旋转板504远离设备主体1一侧转动连接有与锥齿轮环601相啮合的锥齿轮二7,锥齿轮二7与锥齿轮一603对位设置,对位设置的锥齿轮为旋转环505提供了更多的支撑点,提高了旋转环505的位置稳定性;试管架板506在旋转环505内侧的底面中部安装有配重块8,以平衡试管架板506及试管架的重力,使试管架板506的重心较为靠近旋转环505处,进一步提高旋转环505的位置稳定性,所述支撑板501底部两侧转动连接有滚轮。13,提高电动推杆4推拉时的流畅程度,也为支撑板501提供来自地面的支撑力,提高整体装置的稳定性。

27.如图1

‑

2所示,试管架板506远离旋转环505的一侧顶部固定设有包含三边的半封闭固定框9,半封闭固定框9朝向旋转环505的一侧为开放状态;固定框9为放于其内的试管架提供一定程度的支撑与固定;半封闭固定框9朝向旋转环505的一侧滑动连接有长条形固定板10;该度顶板可根据试管架尺寸做一定程度上的调整,增加对不同试管架的适用性;半封闭固定框9两侧内壁朝向旋转环505延伸有滑动板11,两滑动板11贯穿固定板10,固定板10两侧通过伸缩弹簧12与封闭框相连接;当需要将试管架放于试管架板506时,拉开固定板10,后放入试管架,松开固定板10,伸缩弹簧12弹性收缩,对试管架施加一个朝向固定框9的力,试管架将被固定框9与固定板10包围,进一步提高试管架位置的稳定性,使其不能轻易脱离试管架板506。

28.以上仅为本实用新型的具体实施例,但本实用新型的技术特征并不局限于此。任何以本实用新型为基础,为解决基本相同的技术问题,实现基本相同的技术效果,所作出的简单变化、等同替换或者修饰等,皆涵盖于本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1