一种卷筒标签喷码系统的制作方法

1.本实用新型涉及标签喷码技术领域,具体涉及一种卷筒标签喷码系统。

背景技术:

2.喷码是指用喷码机在产品上喷印标识(生产日期,保质期,批号,企业logo,等)等的过程。常见的uv喷码系统一般包括输送装置、喷码装置、光固化装置、视觉检测装置,视觉检测装置通过相机进行图像采集,将被摄取目标转换成图像信号,传送给专用的图像处理系统,根据像素分布和亮度、颜色等信息,转变成数字化信号;图像系统对这些信号进行各种运算来抽取目标的特征,进而根据判别的结果来控制相关的剔除组件将瑕疵品剔除。

3.现有技术存在以下不足:由于卷筒标签呈条形并且缠绕呈卷筒状,在喷码时被检测出瑕疵后无法剔除,只能进行标记,现有技术中在对卷筒标签瑕疵部位的标记时需要控制输送装置短暂的停止,这不仅使设备更加复杂增加了成本,还影响了整个喷码系统的工作效率。

4.为此,设计一种卷筒标签喷码系统来解决上述问题是十分有必要的。

技术实现要素:

5.为此,本实用新型提供一种卷筒标签喷码系统,通过设置标记装置,利用气缸带动圆柱状标记滚筒下移并接触标签表面,持续移动的标签带动标记滚筒转动,以此实现标记,无需标签停止,以解决由于卷筒标签呈条形并且缠绕呈卷筒状,在喷码时被检测出瑕疵后无法剔除,只能进行标记,现有技术中在对卷筒标签瑕疵部位的标记时需要控制输送装置短暂的停止,这不仅使设备更加复杂增加了成本,还影响了整个喷码系统的工作效率的问题。

6.为了实现上述目的,本实用新型提供如下技术方案:一种卷筒标签喷码系统,包括机体,机体上设置有输送装置、喷码装置、光固化装置、检测装置和收卷装置,所述机体上还设置有标记装置,所述标记装置设置在喷码装置与收卷装置之间,所述标记装置包括安装架,所述安装架固定安装在机体顶部,所述安装架内侧设置有印油盒,所述安装架顶部固定连接有两个对称分布的气缸,所述气缸输出端延伸至安装架内侧并且通过缓冲件与印油盒固定连接,所述印油盒底部固定连接有两个对称分布的竖杆,两个所述竖杆之间设置有横轴,所述横轴两端分别与两个竖杆活动连接,所述横轴上固定连接有标记滚筒,所述标记滚筒与印油盒之间设置有导油组件。

7.优选的,所述缓冲件包括伸缩杆和弹簧,所述伸缩杆两端分别与气缸输出端和印油盒固定连接,所述弹簧套置在伸缩杆外侧,所述弹簧两端分别与气缸输出端和印油盒固定连接。

8.优选的,所述标记滚筒包括两个对称分布的半滚筒,两个半滚筒对称分布并且包裹在横轴外侧,两个所述半滚筒之间通过第一螺栓固定连接。

9.优选的,所述横轴侧壁固定连接有限位块,所述半滚筒内壁开设有与限位块匹配

的限位槽。

10.优选的,所述导油组件包括基板,所述基板底部固定连接有吸油海绵,所述基板表面开设有通孔,所述通孔内部固定连接有竖管,所述竖管顶端与印油盒固定连接并且与印油盒内部连通。

11.优选的,所述竖管上固定设置有调节阀。

12.优选的,所述吸油海绵底部设置有弧面并且与标记滚筒顶面贴合。

13.优选的,所述印油盒侧壁固定设置有进油管,所述进油管上套置有管盖。

14.优选的,所述安装架两端均设置有第二螺栓,所述安装架通过第二螺栓与机体固定连接。

15.本实用新型的有益效果是:

16.1、本实用新型通过在检测装置与收卷装置之间设置标记装置,检测装置检测出瑕疵喷码时控制气缸伸长可以带动标记滚筒下移并且短暂接触标签瑕疵处,移动的标签可以带动标记滚筒转动并且在标签上印制标记,无需停止标签的输送,可以简化设备,节省成本,并且提高喷码效率。

17.2、本实用新型通过将标记滚筒设置为两个半滚筒,方便安装和拆卸板滚筒,同时还可以根据标签宽度安装合适数量的标记滚筒,适用性强,通过设置印油盒和竖管,可以向吸油海绵内部持续补充印油,保证持续标记。

附图说明

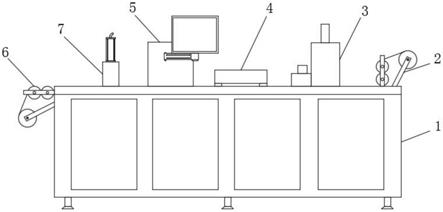

18.图1为本实用新型提供的整体结构示意图;

19.图2为本实用新型提供的标记装置的结构示意图;

20.图3为本实用新型提供的标记滚筒的结构示意图;

21.图4为本实用新型提供的导油组件的结构示意图。

22.图中:1机体、2输送装置、3喷码装置、4光固化装置、5检测装置、6收卷装置、7标记装置、71安装架、72印油盒、73气缸、74缓冲件、75竖杆、76横轴、77标记滚筒、771半滚筒、772第一螺栓、78导油组件、781基板、782吸油海绵、783竖管、784调节阀、8限位块、9限位槽、10进油管、11第二螺栓。

具体实施方式

23.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

24.参照附图1-4,本实用新型提供的一种卷筒标签喷码系统,包括机体1,机体1上设置有输送装置2、喷码装置3、光固化装置4、检测装置5和收卷装置6,所述机体1上还设置有标记装置7,所述标记装置7设置在喷码装置3与收卷装置6之间,所述标记装置7包括安装架71,所述安装架71固定安装在机体1顶部,所述安装架71内侧设置有印油盒72,所述安装架71顶部固定连接有两个对称分布的气缸73,所述气缸73输出端延伸至安装架71内侧并且通过缓冲件74与印油盒72固定连接,所述印油盒72底部固定连接有两个对称分布的竖杆75,两个所述竖杆75之间设置有横轴76,所述横轴76两端分别与两个竖杆75活动连接,实际应用时横轴76贯穿竖杆75并且通过轴承与竖杆75活动连接,所述横轴76上固定连接有标记滚

筒77,实际应用中标记滚筒77外表面雕刻有标记文字或图形,所述标记滚筒77与印油盒72之间设置有导油组件78。

25.进一步地,所述缓冲件74包括伸缩杆和弹簧,所述伸缩杆两端分别与气缸73输出端和印油盒72固定连接,所述弹簧套置在伸缩杆外侧,所述弹簧两端分别与气缸73输出端和印油盒72固定连接,通过设置缓冲件74,可以利用弹簧的弹力控制标记滚筒77对标签表面的压力大小,提高了容错率。

26.进一步地,所述标记滚筒77包括两个对称分布的半滚筒771,两个半滚筒771对称分布并且包裹在横轴76外侧,两个所述半滚筒771之间通过第一螺栓772固定连接,实际应用中第一螺栓772的数量至少设置为两个,两个所述半滚筒771上均设置有第一螺栓772匹配的螺纹连接孔,方便了标记滚筒77的拆装。

27.进一步地,所述横轴76侧壁固定连接有限位块8,所述半滚筒771内壁开设有与限位块8匹配的限位槽9,利用限位块8和限位槽9可以在安装标记滚筒77时进行定位,同时避免标记第一螺栓772松动时横轴76空转。

28.进一步地,所述导油组件78包括基板781,所述基板781底部固定连接有吸油海绵782,所述基板781表面开设有通孔,所述通孔内部固定连接有竖管783,所述竖管783顶端与印油盒72固定连接并且与印油盒72内部连通,印油盒72内部的印油在重力下经竖管783流入吸油海绵782中。

29.进一步地,所述竖管783上固定设置有调节阀784,利用调节阀784可以控制流量,避免印油流量过大后超过吸油海绵782的吸收量。

30.进一步地,所述吸油海绵782底部设置有弧面并且与标记滚筒77顶面贴合,使吸油海绵782与标记滚筒77的接触面积更大,进而使印油充分粘附在标记滚筒77表面。

31.进一步地,所述印油盒72侧壁固定设置有进油管10,所述进油管10上套置有管盖,管盖和进油管10方便向印油盒72内部添加印油。

32.进一步地,所述安装架71两端均设置有第二螺栓11,所述安装架71通过第二螺栓11与机体1固定连接,实际应用中机体1上设置有与第二螺栓11匹配的螺纹安装孔。

33.本实用新型的使用过程如下:在使用本实用新型时,通过检测装置5对标签表面进行视觉检测,检测出缺陷时控制气缸73短暂伸长后缩短,气缸73伸长可以带动印油盒72下移,进而带动底部的标记滚筒77下移并切除标签表面,由于标签持续移动,在摩擦力作用下带动标记滚筒77转动,并在标签上缺陷部位印制缺陷标记,标记滚筒77转动时表面接触吸油海绵782,可使吸油海绵782内的印油粘附在标记滚筒77表面,保证标记滚筒77可以多次重复进行标记工作。

34.以上所述,仅是本实用新型的较佳实施例,任何熟悉本领域的技术人员均可能利用上述阐述的技术方案对本实用新型加以修改或将其修改为等同的技术方案。因此,依据本实用新型的技术方案所进行的任何简单修改或等同置换,尽属于本实用新型要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1