一种网版印刷装置系统的制作方法

1.本实用新型属于印刷工艺技术领域,具体涉及一种网版印刷装置系统。

背景技术:

2.有机发光二极管(organic light-emitting diode,oled)作为一种新型的显示技术,由于具有主动发光、发光亮度高、宽视角、响应速度快、低能耗以及可柔性化等特点,受到了越来越多的关注,成为可能取代液晶显示的下一代显示技术。

3.目前的oled器件中存在对于水汽和氧气极为敏感的有机层材料,这使得oled器件的寿命大大降低。为了避免有机层材料受到水汽和氧气的影响,可以通过封装工艺将oled的有机层材料与外界隔离,从而阻隔水氧。其中,封装工艺的过程如下:将oled面板的盖板放置在机台上,并在盖板上布置玻璃料,将具有有机膜层的oled基板与盖板对盒,然后利用激光束移动加热玻璃料,使得玻璃料熔化,熔化后的玻璃料将盖板和oled基板密封连接。现有技术中,在盖板上布置玻璃料通常采用网版印刷方式实现。

4.cn104608513a公开了一种网版印刷方法、网版结构及压印装置。所述网版印刷方法,包括以下步骤:提供一网版,其中,网版包括一网框和一绷张于网框的网布,网布具有压印图模,压印图模由多条相平行的经线和多条相平行的纬线交叉排布形成多个网格,且经线与纬线相互垂直;提供一基板,将网版贴合于基板的上表面,在网布的压印图模相应位置涂布涂层材料,使用刮刀下压抵持网布并移动刮刀,使得涂层材料依压印图模分布,其中刮刀与压印图模的纬线呈第一夹角,刮刀与压印图模的经线呈第二夹角,且第一夹角和第二夹角均不为0度;移走所述网版,以形成印刷图案于基板上。

5.cn107215086a公开了一种印刷网板及印刷方法。所述印刷网板包括:第一条状网版部和第二条状网版部,所述第一条状网版部的条状延伸方向与印刷方向平行,所述第二条状网版部的条状延伸方向与所述印刷方向垂直,所述第一条状网版部的目数小于所述第二条状网版部的目数,且所述第一条状网版部中网格单元的面积与所述第二条状网版部中网格单元的面积相等。

6.cn107584866a公开了一种网版印刷装置、系统及其控制方法。所述网版印刷装置包括印刷网版和升降机构,所述升降机构用于控制所述印刷网版的第一侧边在印刷过程中逐渐降低。在印刷时,随着刮刀从网版一侧向另一侧运动,网版另一侧(第一侧边)的高度逐渐降低,进而使得网版承载有玻璃胶一侧的丝网向下移动。

7.由上述内容可知,网版印刷的过程包括如下步骤先将盖板与网版进行对位,并在丝网上铺设玻璃料;然后采用刮刀将丝网向盖板下压并且从丝网的一侧向另一侧移动,从而将丝网上的玻璃料印刷到盖板上。在此过程中,由于丝网具有弹性且设置有用于供玻璃料穿过的图形区域,在刮刀压力下,丝网与盖板接触,且丝网在刮刀的压力下形成两个呈一定夹角的平面。在刮刀运动的过程中,玻璃料始终位于刮刀的一侧,随着刮刀从一侧向另一侧运动,玻璃料在刮刀压力下穿过丝网的图形区域印刷到盖板上。

8.近年来,面板行业飞速发展,为追求效益及产品竞争力,制程玻璃逐渐向大尺寸发

展,网版也随着玻璃的尺寸而变大,随之带来网印精度难以控制的问题。影响网印精度原因之一,便是网版内部下垂量过大,导致网印过程中部分图案偏移量过大。因此,如何提供一种网版印刷装置系统,以解决印刷过程中网版形变问题,提高网印精度,已成为目前亟待解决的技术问题。

技术实现要素:

9.针对现有技术中存在的问题,本实用新型的目的在于提供一种网版印刷装置系统。本实用新型中通过升降装置控制网版靠近承接玻璃的一侧与承接玻璃远离升降装置的一侧之间的间距不变,从而解决由于网版内部下垂量过大,导致网印过程中部分图案偏移量过大的问题,提高了网版印刷的精度。

10.为达此目的,本实用新型采用以下技术方案:

11.本实用新型采用以下技术方案:

12.本实用新型提供一种网版印刷装置系统,所述网版印刷装置系统包括刮刀装置、网版、承接玻璃和升降装置;

13.所述网版位于承接玻璃的正上方;

14.所述承接玻璃与升降装置相接触,且位于升降装置上方;

15.所述升降装置用于控制网版靠近承接玻璃的一侧与承接玻璃远离升降装置的一侧之间的间距不变。

16.本实用新型中,通过升降装置控制网版靠近承接玻璃的一侧与承接玻璃远离升降装置的一侧之间的间距不变,从而解决由于网版内部下垂量过大,导致网印过程中部分图案偏移量过大的问题,提高了网版印刷的精度。

17.现有技术中,由于网版中的丝网是具有弹性的,且设置有用于供玻璃料穿过的图形区域,在印刷过程中,网版上玻璃料的盛放以及刮刀对网版施加的压力,均会使网版中的网丝下垂,且随着面板行业的发展,制程玻璃逐渐向大尺寸发展,网版也随着玻璃的尺寸而变大,导致网版中间区域的下垂量相较于网版四周的下垂量更大,由此经网版印刷后,承接玻璃上的玻璃胶的高度会不等,进一步造成oled显示面板出现牛顿环现象或者mura(指显示器亮度不均匀,造成各种痕迹的现象)问题的发生,使显示面板的不良率变大。因此,本实用新型通过升降装置控制网版靠近承接玻璃的一侧与承接玻璃远离升降装置的一侧之间的间距不变,从而使印刷至承接玻璃上的玻璃胶的高度相同,从而解决由于网版内部下垂量过大,导致网印过程中部分图案偏移量过大或玻璃胶高度不等的问题,提高了网版印刷的精度,进而提高了显示面板的良率。

18.以下作为本实用新型的优选技术方案,但不作为对本实用新型提供的技术方案的限制,通过以下优选的技术方案,可以更好的达到和实现本实用新型的目的和有益效果。

19.作为本实用新型的优选技术方案,所述刮刀装置包括刮刀和夹持单元,所述夹持单元用于固定刮刀。

20.作为本实用新型的优选技术方案,所述刮刀装置位于网版正上方。

21.作为本实用新型的优选技术方案,在网版印刷过程中,所述刮刀与网版相接触,并沿着网版的一侧向相对的一侧运动。

22.作为本实用新型的优选技术方案,所述网版包括框体和丝网。

23.作为本实用新型的优选技术方案,所述所述框体为矩形。

24.作为本实用新型的优选技术方案,所述矩形的长度为1500~2500mm,例如可以是1500mm、1600mm、1700mm、1800mm、1900mm、2000mm、2100mm、2200mm、2300mm、2400mm或2500mm等。

25.作为本实用新型的优选技术方案,所述矩形的宽度为1200~2200mm,例如可以是1200mm、1300mm、1400mm、1500mm、1600mm、1700mm、1800mm、1900mm、2000mm、2100mm或2200mm等。

26.本实用新型中,通过控制矩形的长度和宽度在特定的范围内,可以通过升降装置的移动,进而控制网版靠近承接玻璃的一侧与承接玻璃远离升降装置的一侧之间的间距不变,从而解决由于网版内部下垂量过大,导致网印过程中部分图案偏移量过大的问题。若矩形框体的长度和宽度较小,则网版内部的下垂量较小,即便升降装置不进行移动,网版靠近承接玻璃的一侧与承接玻璃远离升降装置的一侧之间的间距也基本不变,仍可以得到印刷精度较高的产品;若矩形的长度或宽度过大,则网版印刷机器过大,不符合实际生产要求。

27.作为本实用新型的优选技术方案,所述框体与丝网的四边连接。

28.与现有技术相比,本实用新型具有以下有益效果:

29.本实用新型中,通过升降装置控制网版靠近承接玻璃的一侧与承接玻璃远离升降装置的一侧之间的间距不变,从而解决由于网版内部下垂量过大,导致网印过程中部分图案偏移量过大的问题,提高了网版印刷的精度。

附图说明

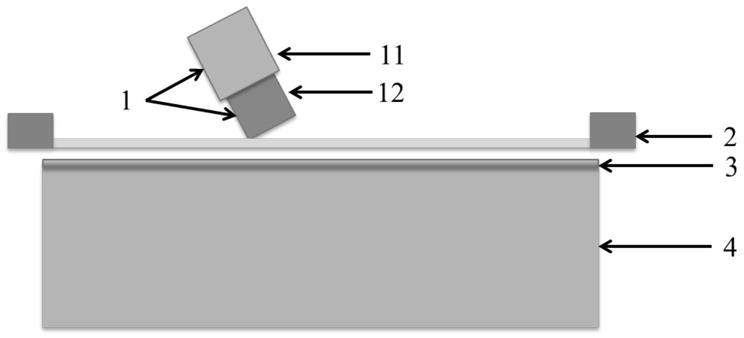

30.图1是本实用新型实施例1-3提供的网版印刷装置系统的结构示意图;

31.图2是本实用新型实施例1-3提供的在印刷过程中网版印刷装置系统的结构示意图;

32.其中,1-刮刀装置,11-夹持单元,12-刮刀,2-网版,3-承接玻璃,4-升降装置,5-玻璃胶。

具体实施方式

33.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本实用新型,不应视为对本实用新型的具体限制。

34.实施例1

35.本实施例提供一种网版印刷装置系统,其结构示意图如图1所示,所述网版印刷装置系统包括刮刀装置1、网版2、承接玻璃3和升降装置4;

36.所述刮刀装置1包括刮刀12和夹持单元11,所述夹持单元11用于固定刮刀12,所述刮刀装置1位于网版2正上方;

37.所述网版2位于承接玻璃3的正上方;

38.所述承接玻璃3与升降装置4相接触,且位于升降装置4上方;

39.所述升降装置4用于控制网版2靠近承接玻璃3的一侧与承接玻璃3远离升降装置4的一侧之间的间距不变;

40.所述网版2包括框体和丝网,所述框体与丝网的四边连接;

41.所述框体为矩形,所述矩形的长度为2500mm,宽度为2200mm。

42.使用上述网版印刷装置系统进行网版印刷的过程如下所述:

43.如图2所示,将玻璃料5置于网版2上,并置于刮刀12的一侧,在印刷过程中,所述刮刀12与网版2相接触,并沿着网版2的一侧向相对的一侧运动(本实施例中,刮刀12的运动方向为由右至左),此时,由于玻璃胶5的重量和刮刀12对于网版2的压力,会使网版2中的丝网下垂,且由于丝网具有一定弹性,导致网版2中间区域的下垂量相较于网版2四周的下垂量更大,因此,在印刷过程中,升降装置4将先降低后升高,用于控制网版2靠近承接玻璃3的一侧与承接玻璃3远离升降装置4的一侧之间的间距不变,从而使印刷至承接玻璃3上的玻璃胶的高度相同,从而解决由于网版内部下垂量过大,导致网印过程中部分图案偏移量过大或玻璃胶高度不等的问题,提高了网版印刷的精度。

44.实施例2

45.本实施例提供一种网版印刷装置系统,其结构示意图如图1所示,所述网版印刷装置系统包括刮刀1、网版2、承接玻璃3和升降装置4;

46.所述刮刀装置1包括刮刀12和夹持单元11,所述夹持单元11用于固定刮刀12,所述刮刀装置1位于网版正上方;

47.所述网版2位于承接玻璃3的正上方;

48.所述承接玻璃3与升降装置4相接触,且位于升降装置4上方;

49.所述升降装置4用于控制网版2靠近承接玻璃3的一侧与承接玻璃3远离升降装置4的一侧之间的间距不变;

50.所述网版2包括框体和丝网,所述框体与丝网的四边连接;

51.所述框体为矩形,所述矩形的长度为1500mm,宽度为1200mm。

52.使用上述网版印刷装置系统进行网版印刷的过程如下所述:

53.如图2所示,将玻璃料5置于网版2上,并置于刮刀12的一侧,在印刷过程中,所述刮刀12与网版2相接触,并沿着网版2的一侧向相对的一侧运动(本实施例中,刮刀12的运动方向为由右至左),此时,由于玻璃胶5的重量和刮刀12对于网版2的压力,会使网版2中的丝网下垂,且由于丝网具有一定弹性,导致网版2中间区域的下垂量相较于网版2四周的下垂量更大,因此,在印刷过程中,升降装置4将先降低后升高,用于控制网版2靠近承接玻璃3的一侧与承接玻璃3远离升降装置4的一侧之间的间距不变,从而使印刷至承接玻璃3上的玻璃胶的高度相同,从而解决由于网版内部下垂量过大,导致网印过程中玻璃胶高度不等的问题,提高了网版印刷的精度。

54.实施例3

55.本实施例提供一种网版印刷装置系统,其结构示意图如图1所示,所述网版印刷装置系统包括刮刀1、网版2、承接玻璃3和升降装置4;

56.所述刮刀装置1包括刮刀12和夹持单元11,所述夹持单元11用于固定刮刀12,所述刮刀装置1位于网版正上方;

57.所述网版2位于承接玻璃3的正上方;

58.所述承接玻璃3与升降装置4相接触,且位于升降装置4上方;

59.所述升降装置4用于控制网版2靠近承接玻璃3的一侧与承接玻璃3远离升降装置4

的一侧之间的间距不变;

60.所述网版2包括框体和丝网,所述框体与丝网的四边连接;

61.所述框体为矩形,所述矩形的度为2000mm,宽度为1800mm。

62.使用上述网版印刷装置系统进行网版印刷的过程如下所述:

63.如图2所示,将玻璃料5置于网版2上,并置于刮刀12的一侧,在印刷过程中,所述刮刀12与网版2相接触,并沿着网版2的一侧向相对的一侧运动(本实施例中,刮刀12的运动方向为由右至左),此时,由于玻璃胶5的重量和刮刀12对于网版2的压力,会使网版2中的丝网下垂,且由于丝网具有一定弹性,导致网版2中间区域的下垂量相较于网版2四周的下垂量更大,因此,在印刷过程中,升降装置4将先降低后升高,用于控制网版2靠近承接玻璃3的一侧与承接玻璃3远离升降装置4的一侧之间的间距不变,从而使印刷至承接玻璃3上的玻璃胶的高度相同,从而解决由于网版内部下垂量过大,导致网印过程中部分图案偏移量过大或玻璃胶高度不等的问题,提高了网版印刷的精度。

64.对比例1

65.本对比例提供一种网版印刷装置系统,其结构示意图如图1所示,所述网版印刷装置系统包括刮刀装置1、网版2、承接玻璃3和升降装置4;

66.所述刮刀装置1包括刮刀12和夹持单元11,所述夹持单元11用于固定刮刀12,所述刮刀装置1位于网版正上方;

67.所述网版2位于承接玻璃3的正上方;

68.所述承接玻璃3与升降装置4相接触,且位于升降装置4上方;

69.所述升降装置4在印刷过程中不可移动;

70.所述网版2包括框体和丝网,所述框体与丝网的四边连接;

71.所述框体为矩形,所述矩形的长度为2500mm,宽度为2200mm。

72.使用上述网版印刷装置系统进行网版印刷的过程如下所述:

73.将玻璃料5置于网版2上,并置于刮刀12的一侧,在印刷过程中,所述刮刀12与网版2相接触,并沿着网版2的一侧向相对的一侧运动(本对比例中,刮刀的运动方向为由右至左),此时,由于玻璃胶5的重量和刮刀12对于网版2的压力,会使网版2中的丝网下垂,导致网版2中间区域的下垂量相较于网版2四周的下垂量更大,导致网版2靠近承接玻璃3的一侧与承接玻璃3远离升降装置4的一侧之间的间距不。由此经网版印刷后,承接玻璃3上的玻璃胶的高度不等,且印刷过程中导致承接玻璃2中间部分的图案偏移量过大,印刷精度较低。

74.申请人声明,本实用新型通过上述实施例来说明本实用新型的详细结构特征,但本实用新型并不局限于上述详细结构特征,即不意味着本实用新型必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本实用新型的任何改进,对本实用新型所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本实用新型的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1