一种色带安装结构的制作方法

1.本实用新型涉及宽幅热转印打印机,特别涉及一种色带安装结构。

背景技术:

2.现有技术中,热转印打印机包括安装在机架上的左侧板和右侧板,左侧板与右侧板之间构成打印介质的传输通道。在该传输通道内设有打印胶辊,在打印胶辊的上方设有打印头组件,该打印头组件包括安装在左侧板和右侧板之间的打印头背基板和安装在打印头背基板底面上的打印头构成,在打印头背基板底面的前侧和后侧分别设有前导向辊和后导向辊(打印介质传输方向的起始端为前,输出端为后,下同),打印头安装在打印头背基板底面上且介于前导向辊与后导向辊之间,在打印头背基板的两侧靠后位置分别设有左耳挂板和右耳挂板,打印头背基板两边侧通过左耳挂板和右耳挂板以可旋转设定角度的方式分别安装在左侧板和右侧板上。

3.色带放卷筒设置在打印头背基板后侧的左侧板与右侧板之间,色带收卷筒设置在打印头背基板上方的左侧板与右侧板之间,打印过程中,色带由打印头背基板的下方经后导向辊、打印头和前导向辊转向上缠绕在色带收卷筒上。

4.色带安装方法:将打印头背基板前侧向上翻转设定角度,使操作者能够清楚看到打印头背基板的后侧与传输通道的传输面之间形成的缝隙空间,此时将色带由后向前穿过该缝隙空间再向上缠绕在色带收卷筒上,然后将打印头背基板恢复至原始位置(原始位置是指其上的打印头与打印胶辊相切的位置)。

5.上述结构存在以下不足:

6.1)该类打印机为了提高空间利用率,通常将色带收卷筒的安装位置与打印背基板之间的垂直距离设置的比较短,在安装色带时打印头背基板向上翻转角度就比较小(即打印头背基板翻转到最大幅度时,其上端抵接到色带收卷筒),导致操作者很难观察到所述的缝隙空间,使色带安装操作很不方便。

7.2)当需要更换不同色带时,由于所述缝隙空间狭窄(因受打印机背基板翻转的角度的限制,打印机背基板左耳挂板与右耳挂板连接在对应侧板上的转轴支点与传输通道的传输面之间的垂直距离无法做的较大,即该垂直距离小于收卷筒或放卷筒的筒径)不可能将已用过的色带筒(色带放卷筒或色带收卷筒)完好无损的穿过该缝隙空间取出,因此,对于该种情况通常采用将色带割断的方法将已用过的色带筒换下,导致部分色带的浪费。

技术实现要素:

8.本实用新型要解决的技术问题是提供一种在打印中途需要更换色带时可将缠有剩余色带的色带筒完好无损地从打印机上取下的色带安装结构。

9.为了解决上述技术问题,其采用如下技术方案:

10.一种色带安装结构,包括安装在打印机传输通道内的打印头组件,其特征在于,色带收卷筒固接在打印头组件中的打印头背基板顶面上,或者该色带收卷筒固接在打印机传

输通道内的左侧板与右侧板之间且位于所述打印头背基板前侧向上翻转形成的轨迹线之外的位置,当该打印头背基板前侧向上翻转设定角度时,该打印头背基板后侧与传输通道的传输面之间的垂直距离大于色带收卷筒或色带放卷筒的筒径。

11.在所述打印头背基板顶面上的两侧设有左架板和右架板,左架板与右架板相互平行且与打印头垂直设置,所述的色带收卷筒置于左架板与右架板之间。

12.所述色带收卷筒的转筒轴的一端通过弹性连接结构置于左架板或右架板上对应的轴承内。

13.所述转筒轴的另外一端的端部固接有一个从动齿轮,当打印头背基板处于原始位置时,在左侧板或右侧板上与该从动齿轮相对的位置设有与从动齿轮相啮合的主动齿轮,该主动齿轮与设置在对应侧板外侧的驱动电机连接。

14.在所述从动齿轮和主动齿轮上分别设置有齿轮罩,两个齿轮罩上分别开设有啮合窗孔,啮合窗孔处于从动齿轮和主动齿轮相啮合的一侧。

15.与现有技术相比,本实用新型将色带收卷筒固定安装在打印头组件中的打印头背基板的顶面上,由此打开了打印头背基板向上翻转的空间,这样,使得设置在打印头背基板与传输通道的传输面之间的缝隙空间的垂直高度增大,当需要在打印过程中更换不同色带时,可以在打印头背基板向上翻转后将色带收卷筒或色带放卷筒完好无损地穿过所述缝隙空间从打印机上取下。其结构不仅不会使打印机体积增大,而且还可在更换色带时避免将色带刮伤损坏。另外,该结构方便拆卸色带,同时,在拆卸色带时,无需关闭色带收卷筒的驱动电机,以此降低该驱动电机的启动频次。

附图说明

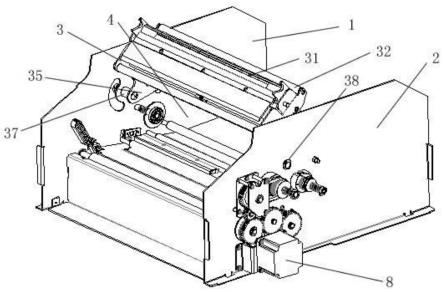

16.图1为带有色带安装结构的打印机整体示意图;

17.图2为图1中打印头背基板向上翻转的右斜视图;

18.图3为图1中打印头背基板向上翻转的左斜视图;

19.图4为图1整体爆炸图;

20.图5为图1中色带安装结构工作状态下色带连接路径示意图;

21.图6为图5中打印头背基板向上翻转的左斜视图;

22.图7为图1剖视放大图;

23.图8为图7的a部分放大图。

24.附图标记如下:

25.左侧板1、右侧板2、打印头组件3、缝隙空间4、弹性连接结构5、从动齿轮6、主动齿轮7、驱动电机8、齿轮罩9、打印头31、打印头背基板32、前导向辊33、后导向辊34、左耳挂板35、右耳挂板36、转轴37、轴孔38、左架板39和右架板40、轴承41。

具体实施方式

26.如图1至图8所示,本实用新型的色带安装结构主要应用于体积小打印宽度又比较宽(打印介质的宽度在30cm左右)的热转印打印机,该色带安装结构在不增大打印机外形体积的情况下,在打印中途需要更换色带时可随时将缠有剩余色带的色带筒(色带放卷筒或色带收卷筒)完好无损的从打印机上取下,克服了现有技术中该类打印机在安装色带时极

不方便且造成部分剩余色带浪费的缺陷。

27.本实用新型的色带安装结构是将现有技术中安装在打印机左侧板1和右侧板2之间的色带收卷筒直接安装在打印头背基板32的顶面上,或者将该色带收卷筒固接在打印机传输通道内的左侧板与右侧板之间且位于所述打印头背基板前侧向上翻转形成的轨迹线之外的位置(以图1纸面方向为参考,图中打印机的左下为前,右上为后,下同),使得打印头背基板32与传输通道的传输面之间的缝隙空间4的垂直距离可以设置成大于色带筒的筒径(该筒径包括缠绕在色带筒上的色带),由此在更换不同色带时可将色带筒很方便穿过所述缝隙空间4从打印机上取下,有效解决了现有技术中在更换色带筒时需将色带割断而造成部分色带浪费的缺陷。

28.以下对带有本实用新型的色带安装结构的打印机进行详细说明:

29.一、打印头组件3

30.打印头组件3包括打印头31、打印头背基板32、前导向辊33、后导向辊34和控制电路板。

31.1.打印头背基板32

32.其由铝质材料制作的平板,在打印头背基板32顶面两侧竖直设置有左架板39和右架板40,在打印头背基板32后侧的左、右两边分别设有左耳挂板35和右耳挂板36,左耳挂板35和右耳挂板36向后上方延伸,左耳挂板35与右耳挂板36结构相同,以下以左耳挂板35为例对其具体结构进行介绍:

33.在左耳挂板35外侧固接有转轴37,对应的,在左侧板1上设有轴孔38,左耳挂板35通过转轴37插入该轴孔38内安装在左侧板1上,转轴37可在轴孔38内旋转。

34.本实用新型优选轴孔38位置在垂直方向上的高度要高于打印头背基板32处于原始位置(原始位置是指打印头背基板32上的打印头与打印胶辊相切时的位置)时该打印头背基板32顶面的高度。

35.2.前、后导向辊

36.如图5所示,前导向辊33和后导向辊34分别设置在打印头背基板32底面的前侧和后侧,前导向辊33和后导向辊34通过可调节张紧结构安装在打印头背基板32上,引导色带以合适的张紧度传输。

37.二、色带安装结构

38.1.色带收卷筒的安装

39.所述的左架板39与右架板40相互平行且与打印头31垂直设置,在左架板39与右架板40上分别设有轴承41,所述的色带收卷筒的转筒轴的两端分别置于左架板39和右架板40的轴承41内。色带收卷筒随着打印头背基板32同步向上翻转。

40.该结构既打开了打印头背基板32向上翻转的空间,又不会过多的增加打印头背基板32的负荷,也就是说在向上翻转打印头背基板32时,不会感到过于费力。

41.2.所述缝隙空间4垂直高度的设置

42.由于打印头背基板32前侧向上翻转的空间被打开,也使午所述缝隙空间4的垂直高度可以设置成略大于色带筒的筒径的结构,这样,当需要取下色带筒的时候,将打印头背基板32向上翻转露出所述的缝隙空间4即可轻松将色带筒穿过所述缝隙空间4从打印机上取下。

43.3.色带收卷筒的驱动结构

44.如图7所示,色带收卷筒的转筒轴的一端通过弹性连接结构5置于对应的轴承41内。

45.如图3、图4、图6、图7、图8所示,转筒轴的另外一端的端部固接有一个从动齿轮6,当打印头背基板32处于原始位置时,在左侧板1或右侧板2上与该从动齿轮6相对的位置设有与从动齿轮6相啮合的主动齿轮7,该主动齿轮6与设置在对应侧板外侧的驱动电机8连接。

46.也就是说,当打印头背基板32向上翻转准备更换色带筒时,从动齿轮6与主动齿轮7脱离啮合,该结构的优点是在无需关闭驱动色带收卷筒的驱动电机8的情况下更换色带。

47.进一步的改进是,如图1至图8所示,为了防止灰尘落入从动齿轮6和主动齿轮7上,在从动齿轮6和主动齿轮7上设置有齿轮罩9,两个齿轮罩9上分别开设有啮合窗孔,啮合窗孔处于从动齿轮6和主动齿轮7相啮合位置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1