圆点立体3D转印结构的制作方法

圆点立体3d转印结构

【技术领域】

1.本实用新型涉及热转印领域,特别涉及一种圆点立体3d转印结构。

背景技术:

2.热转印工艺广泛用于塑胶、化妆品、玩具、电器、建材、礼品、食品包装、文具等行业。热转印工艺用到的设备包括:烤杯机,烤帽机,烤盘机,直压烫画机,摇头烫画机等,所需要的耗材有专业热转印纸(转印膜)和热转印墨水,外加打印机,电脑,数码相机就可以做热转印工艺这个项目了,可以在皮革、纺织布料、有机玻璃、金属、塑料、水晶、木制品、铜版纸张等任意相对平面材质上,进行一次性多色、任意复杂色、过渡色印刷的数码印刷机,它不需要制版、套色和复杂的晒板程序,不会对材质造成损坏。目前市场上的立体热转印膜生产过程复杂,立体光栅都是在最后步骤压制上去的,因此其只能一张一张的生产,而不能成卷成卷的生产,其生产效率低,成本高。因此,有必要对传统的立体热转印膜进行改进。

技术实现要素:

3.本实用新型旨在解决上述问题,而提供一种圆点立体3d转印结构。

4.为解决上述问题,本发明提供了一种圆点立体3d转印结构,其特征在于,其包括依次复合的基材层、圆点凹槽离型层、半球圆点层和图案层,所述圆点凹槽离型层设有若干呈半圆球状的凹槽,所述半球圆点层设有若干与所述凹槽相匹配的呈半圆球状的半球圆点,所述半球圆点嵌设于所述凹槽内,当进行热转印时,所述半球圆点层及图案层转移至承印物上并可与所述圆点凹槽离型层及基材层分离。

5.进一步地,在所述图案层上分别设有底色层和粘胶层,所述粘胶层用于将其热转印至承印物上。

6.进一步地,在所述半球圆点层和图案层之间设有提高半球圆点层与图案层之间结合力的结合层。

7.进一步地,所述半球圆点层为tpu结构层或硅胶层,其通过流体材料填充于所述圆点凹槽离型层上并经固化而形成。

8.进一步地,所述基材层为pet层。

9.进一步地,在所述基材层的与圆点凹槽离型层相背的一侧表面涂设有哑光离型剂。

10.进一步地,所述粘胶层为热熔胶层。

11.进一步地,所述底色层为白色pu层。

12.本实用新型的有益贡献在于,其有效解决了上述问题。本实用新型的圆点立体3d转印结构包括依次层叠的基材层、圆点凹槽离型层、半球圆点层和图案层,其结构设计合理,利于工艺加工,其具有很强的实用性。本实用新型的圆点立体3d转印结构可成卷生产,其生产效率高,可有效降低成本。

【附图说明】

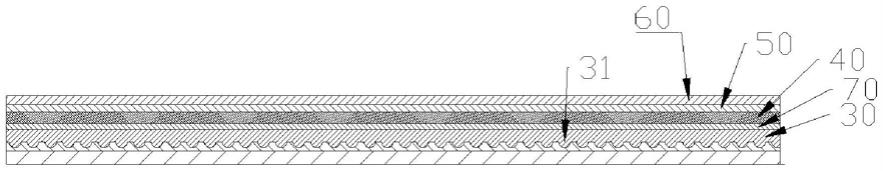

13.图1是本实用新型的结构原理示意图。

14.图2是热转印后的结构示意图。

15.附图标识:基材层10、圆点凹槽离型层20、凹槽21、半球圆点层 30、半球圆点31、图案层40、底色层50、粘胶层60、结合层70。

【具体实施方式】

16.下列实施例是对本实用新型的进一步解释和补充,对本实用新型不构成任何限制。

17.如图1所示,本实用新型的圆点立体3d转印结构包括依次复合的基材层10、圆点凹槽离型层20、半球圆点层30和图案层40。进一步的,在所述图案层40上还设有底色层50和粘胶层60,半球圆点层30与图案层40之间还设有结合层70。

18.所述基材层10为载体层,其具有良好的耐温性、耐压性和拉伸变形小的特点。本实施例中,所述基材层10为pet膜。

19.所述圆点凹槽离型层20复合于所述基材层10上,其设有呈半圆球状的凹槽21。所述圆点凹槽离型层20具有离型效果,其可方便与后结合的结构层进行分离。所述凹槽21,用于形成后续所需的半球圆点31,以最终形成立体效果。所述凹槽21的参数,可根据需要而设置。相邻两个凹槽21之间,相互间隔,其之间间隔的距离可根据需要而设置。本实施例中,所述凹槽21均匀阵列分布。

20.所述圆点凹槽离型层20可通过uv固化而形成。具体实施时,在所述基材层10上涂布uv胶,然后用具有半球圆点31的模具进行滚压,经过uv光固化后,便可在所述基材层10上形成具有半圆球状凹槽21 的圆点凹槽离型层20。

21.所述半球圆点层30设有呈半圆球状的半球圆点31。所述半球圆点31与所述凹槽21为镶嵌结构。所述半球圆点31根据凹槽21而设置,具体实施时,将流体材料填充于圆点凹槽离型层20的凹槽21之间,即填平所述凹槽21,其后经过固化,便可形成带有半球圆点31 的半球圆点层30。

22.在一些实施例中,所述半球圆点层30选用tpu材料,将tpu材料填充于所述圆点凹槽离型层20的凹槽21之间后,经过固化,便可形成所述半球圆点层30。

23.在一些实施例中,所述半球圆点层30选用硅胶材料,将硅胶材料填充于所述圆点凹槽离型层20的凹槽21之间后,经过固化,便可形成所述半球圆点层30。

24.所述半球圆点层30的半球圆点31均匀阵列,半球圆点31的背面相互连接而形成平面结构,从而方便在其背面上设置图案层40。

25.所述图案层40设有图案,通常情况下,其通过印刷而形成图案。例如,通过丝印、胶印、喷墨打印、数码打印等方式而印刷出所需的图案。具体实施时,可在所述半球圆点层30的背面进行印刷,从而形成所述图案层40。所述图案层40上的图案,为平面图案,其可以是彩色图案,也可以是非彩色图案,其与所述半球圆点层30上的半球圆点31是相匹配的。平面图案和立体纹路相结合,便可产生真实效果强烈的立体变化效果。

26.进一步的,为提高图案层40与半球圆点层30之间的附着力,可在所述半球圆点层30上先设置结合层70,从而避免后续工艺中半球圆点层30与图案层40之间发生分离,进而

提高产品品质。具体实施时,在所述半球圆点层30的背面,即与半球圆点31相背的一侧涂布公知的交联剂,便可形成所述结合层70。

27.在一些实施例中,所述结合层70可选用等离子表面处理剂进行涂布而形成。在一些实施例中,所述结合层70可选用硅胶交联剂涂布而形成。

28.为提高转印效果,可在所述图案层40上设置底色层50和粘胶层 60。

29.所述底色层50为粘胶剂的涂布载体,同时用作图案层40的衬底。所述底色层50通常具有一定弹性。本实施例中,所述底色层50为白色pu层。具体实施时,在图案层40上涂布白色pu材料,便可形成所述底色层50。

30.所述粘胶层60用于热转印时将整体的复合材料粘附到承印物表面,使材料与承印物表面结合牢固。本实施例中,所述粘胶层60所选用的粘胶剂为热熔胶,因此其为热熔胶层。所述热熔胶层可以令转印膜具有更好的粘合性能和物理性能,可使得转印膜在转印时不会拉爆,同时还可提高各项性能,如耐温性、耐水性、耐冷热冲击。具体实施时,在所述底色层50上涂布热熔胶,便可形成所述粘胶层60。

31.进一步地,为便于生产,提高产品性能,可在所述基材层10的背离圆点凹槽离型层20的一侧涂设哑光离型剂。该哑光离型剂可起到离型作用,且哑光离型剂会在基材层10的表面形成凹凸状的细微结构,从而可在生产过程中提高空气流通,避免基材层10表面与生产台粘附在一起,从而在整卷生产过程中,可保证基材层10行走顺畅,保证产品性能。

32.本实用新型中,所述圆点凹槽离型层20与半球圆点层30之间的结合力,相比于其他结构层之间的结合力较弱,因此,热转印时,结构层可在圆点凹槽离型层20与半球圆点层30之间分离,从而使得圆点凹槽离型层20与基材层10可被撕去,而在承印物上留下半球圆点层30及图案层40等。

33.本实用新型的圆点立体3d转印结构可通过但不局限于以下方法制成:

34.1.选取pet膜作为基材层10;

35.2、可选择性地的在所述基材层10的一侧表面涂布哑光离型剂,以方便基材层10在流水线上连续行走;

36.3、在所述基材层10的与哑光离型剂相背离的一侧表面上涂布uv 胶,然后用带有半球圆点31的模具设备在uv胶上进行压制,从而形成带有凹槽21的圆点凹槽离型层20;该过程中,基材层10连续行走,模具设备连续不断的进行纹路压制,模具压制过后,uv胶水便固化成型,因而在基材层10连续行走的过程中,可连续不断的在基材层10 上形成圆点凹槽离型层20;

37.4、在连续行走的材料层上填充tpu流体材料或硅胶材料,并将其刮平,以使得tpu材料或硅胶材料填充在圆点凹槽离型层20的凹槽 21之间;待tpu流体材料或硅胶材料固化后,便可在圆点凹槽离型层 20之上形成带有半球圆点31的半球圆点层30;

38.5、在连续行走的材料层上涂布交联剂,以在半球圆点层30上连续不断的形成结合层70;

39.6、在连续传输的材料层上进行印刷,从而在结合层70上形成图案层40;

40.7、在连续传输的材料层上涂布白色pu材料,从而在图案层40上形成底色层50;

41.8、在连续传输的材料层上涂布热熔胶,从而在底色层50上形成粘胶层60。

42.上述步骤中,圆点凹槽离型层20通过uv涂布和模具压制的方式形成,其可以在基

材层10上连续不断的进行压制,因而可适用于成卷生产,利于提高生产效率。

43.本实用新型的圆点立体3d转印结构的使用方式为:使用数码刻字设备和热转印设备将圆点立体3d转印结构烫印在承印物上,然后剥离所述基材层10,所述圆点凹槽离型层20便可随着基材层10而撕离,从而暴露出所述半球圆点层30的半球圆点31(如图2所示),从而在承印物上形成具有立体效果的图案。

44.尽管通过以上实施例对本实用新型进行了揭示,但是本实用新型的范围并不局限于此,在不偏离本实用新型构思的条件下,以上各构件可用所属技术领域人员了解的相似或等同元件来替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1