一种适用于印刷品烘干的烘干系统的制作方法

1.本实用新型涉及空气源热泵技术在烘干应用领域,更具体地说涉及一种适用于印刷品烘干的烘干系统。

背景技术:

2.柔性薄膜印刷产品制作工艺中,需要使用高温烘干的工艺流程对印刷品进行烘干处理,所以对空气的加热需要消耗巨大的热能,其中传统加热方式有烧煤及天然气加热水盘管蒸汽,以及电加热棒等,对空气进行加热,前者无法对废气进行集中处理,直排容易污染环境,并且温度调节难以自动化控制,后者则需消耗巨大的电能。再加上印刷薄膜时会加热蒸发出大量的有机废气,若直接排放到大气中不进行处理,会对环境造成严重的污染,与国家节能减排的政策背道而驰。凹版印刷、复合印刷在印刷制作工艺中,不能存在有机溶剂在印刷品上残留超标,并且有机废气浓度不能超过爆炸下限,否则有机废气遇到火星容易引起爆炸。大多数印刷品都用于包装食品,溶剂浓度的残留可能会被吸收到食品中,食用后可能会影响到身体健康,因此在印刷行业中,对溶剂在印刷品上的残留浓度也有着非常严格的要求。目前市场应用最新的节能减排方案为:

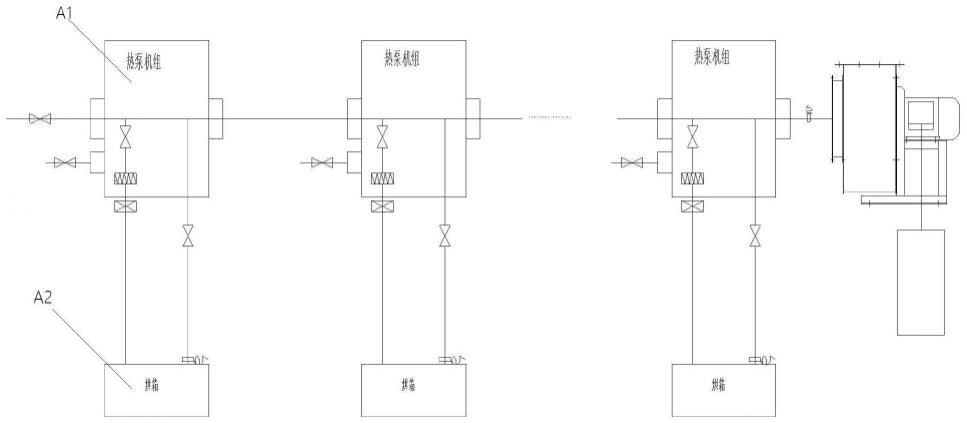

3.图1是常规印刷品烘干系统组成示意图,包括2组以上的烘干子机组,每组烘干子机组包括热泵机组a1、烘箱a2和多个调节阀;第一级热泵机组从新风引入口引入新风,实现对输入的新风进行加热,将加热后的新风通过送风管道送到烘箱,实现对烘箱内的物品加热,烘箱的排风口与热泵机组的回风口之间通过回风管道相连接,前一级的热泵机组的排风口与后一级的热泵机组的新风引入口相连接,烘干子机组实现串联连接,相当于第一台机组的排风作为第二台机组的新风,加上可自身再循环部分循环风,一直串联到最后一台,再由总的排风机抽排废气。总排风机的作用不仅是要及时排走废气,还要参与烘箱负压的调节,使得设备在调试中难以把握压力平衡,烘箱负压的烘箱负压难以统一,并且在保证全部色组烘箱负压的前提下,废气中的vocs浓度可能会比较低,这样对实现减排的效果大打折扣,更大的排风也会带走更多的热量,对节能效率有很大的影响。

技术实现要素:

4.本实用新型所要解决的技术问题是如何提高烘干系统的能效和有效的处理废气。

5.为了解决以上问题本实用新型提供了一种适用于印刷品烘干的烘干系统,包括2组以上的烘干子系统,烘干子系统包括热泵机组和烘箱,烘干子系统的热风出口通过送风管与烘箱的进风口相连接,烘干子系统的回风口通过回风管与烘箱的排风口相连接;其特征在于烘干子系统并联连接在混合总风管上,烘干子系统的新风口都通过进风管与混合总风管相连接,烘干子系统的排风口都通过排风管与混合总风管相连接,所述混合总风管的头端的新风补风口上设有电动风阀执行器,在所述混合总风管的未端设有尾气处理设备和总排风阀。

6.所述的适用于印刷品烘干的烘干系统,其特征在于在烘箱的排风口处设有负压传

感器。

7.所述的适用于印刷品烘干的烘干系统,其特征在于在所述回风管上设有风压调节阀。

8.实施本实用新型带来的有益效果:热量利用率更高,加热设备能耗更低;废气中vocs浓度增加,废气减少排放,排风机运行功率降低,能耗降低;废气末端处理废气量大大减少,降低末端处理设备投资成本及运行成本。

附图说明

9.图1是常规印刷品烘干系统组成示意图;

10.图2是改进后的适用于印刷品烘干的烘干系统。

具体实施方式

11.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

12.图2是改进后的适用于印刷品烘干的烘干系统,包括多种并行连接的烘干子系统,主要部件包括:热泵机组1、进风管2、送风机3、送风管4;烘箱5、回风管6、负压传感器7、风压调节阀8、排风机9、排风管10、混合总风管11、新风补风口12、电动风阀执行器13、可燃气体检测仪器14、总排风机15、变频器16和热泵的冷凝器(或电加热部件)17组成。

13.每个烘干子系统包括1个热泵机组和1个烘箱,烘干子系统的热风出口通过送风管与烘箱的进风口相连接,烘干子系统的回风口通过回风管与烘箱的排风口相连接;烘干子系统的新风口都通过进风管与混合总风管相连接,烘干子系统的排风口都通过排风管与混合总风管相连接,混合总风管的头端的新风补风口上设有电动风阀执行器,在混合总风管的未端设有尾气处理设备和总排风阀;在烘箱的排风口处设有负压传感器;回风管上设有风压调节阀。实际也就实现了多组烘干子系统并联在混合总风管上,共用一个总的新风补风口和共用一个总的尾气排风口。实现将新风与各个烘干子系统中排出的使用过的高温气体混合,实现混风,把浓度不超标的vocs废气重复利用,使排放的vocs废气浓度处于动态平衡状态,尽可能的减少热量损失的同时,减少废气的排放量,使末端处理设备投资成本及运行成本大大降低,有较高的经济效益。

14.以下以一具体系统运行工况,环温20℃、目标送风温度:70℃和目标送风量4000m 3

/h为例说明系统运行流程。

15.设备上电后,新风补风口12风阀在电动风阀执行器13的驱动下打开到设定开度,每个单元的热泵机组1启动开始预热,送风机3先把混合总风管11的风通过进风管2抽到热泵中加热,加热后经过送风管4把热空气输送到烘箱5,热风在烘箱中消耗部分热量后,在排风机9的牵引下,热空气通过回风管6和排风管10输送到混合总风管,在此过程中通过负压传感器7检测数据调节回风管上的风压调节阀8,使烘箱压力处于微负压状态,每个色组都是相同的运行流程,排风都在混合总风管中混合,可燃气体检测仪器14实时检测风管中的可燃气体浓度,按照已调试好数据在主板上对采集数据进行分析并通过信号输入到总排风

机变频器16来控制总排风机15的频率,使混合风管中的可燃气体浓度处在设计目标值的动态平衡中。

16.其中,可燃气体检测仪器实时检测混合总风管热风中的vocs浓度,若浓度不超标,则反馈信号到主板,主板发出调节命令给到变频器,将变频器的频率调小直到达到最小值,同时关联调小新风补风阀的开度,使进入风系统的低温新风减少,可降低热泵机组的加热功率;若浓度超标,则反馈信号到主板,主板发出调节命令给到变频器,将变频器的频率调大直到达到设定的回差值范围内,同时关联调大新风补风阀的开度,增加管外新风的进入稀释废气浓度。送风机不断的将混合总风管热风送风烘箱中吸收挥发的有机气体,然后通过排风机排回到混合总风管中,整个智能控制系统运行过程尽可能的使混合风管中的可燃气体浓度处在设计目标值的动态平衡中,使废气排放尽可能的减少。vocs 废气减排的控制完全独立于热泵及烘箱微负压的控制,可使废气减排效果更好。

17.在整个系统运行过程中,节能效率体现在:

18.1.使用空气源变频热泵热风机加热,根据客户使用的目标温度设定值无级调节能量输出,温度控制更平稳无波动,能效比在3以上,即输入1份电可输出3份热量;

19.2.废气中vocs浓度不超过目标值时,可做全循环加热使用,减少过度排风造成的热量损失。

20.以上所揭露的仅为本实用新型一种实施例而已,当然不能以此来限定本实用新型之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本实用新型权利要求所作的等同变化,仍属于实用新型所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1