一种图案化涂层结构及制作方法与流程

1.本发明涉及图案制作技术领域,尤其涉及一种图案化涂层结构及制作方法。

背景技术:

2.logo(商标/标志)常常结合产品进行使用,对于电子产品特别是手机来说,通常在其后盖上形成图案,该图案就可以作为logo进行使用;

3.常规的logo多采用油墨印刷的方式,但是对于一些特殊的logo,比如全息幻彩logo来说,由于油墨本身的局限性导致logo的反射效果和幻彩效果差;同时现有的全息幻彩logo是直接油墨印刷在产品表面或者产品表面的涂层上就进行使用,在产品的长时间使用过程中容易使logo刮花或者消隐;

4.因此,如何使得图案经久耐用且外观效果更好成为了现有技术中亟需改进的问题。

技术实现要素:

5.本技术旨在提供一种图案化涂层结构及制作方法,以解决如何使得图案经久耐用且外观效果更好的问题。

6.而本技术为解决上述技术问题所采用的方案为:

7.第一方面,本技术提供一种图案化涂层结构,包括

8.外壳;

9.电镀金属层,转印设置在所述外壳上,且所述电镀金属层在所述外壳的局部区域上形成图案化结构,其中,电镀金属层至少部分边缘与所述外壳之间具有第一间隙;

10.粘接层,覆盖在所述电镀金属层上,且所述粘接层部分渗透进所述第一间隙中,并粘接所述电镀金属层和所述外壳;

11.保护漆层,粘接在所述粘接层上,且所述保护漆层在所述粘接层上的垂直投影至少覆盖所述电镀金属层。

12.在本技术的部分实施例中,所述第一间隙沿着所述电镀金属层的边缘连续设置。

13.在本技术的部分实施例中,所述第一间隙的横截面沿着第一方向呈渐扩结构,且所述第一方向为所述电镀金属层自中间向边缘延伸的方向。

14.在本技术的部分实施例中,所述粘接层具有向外延伸至所述外壳与所述保护漆层之间的延伸部,所述延伸部一侧与所述外壳粘接,另一侧与所述保护漆层粘接。

15.在本技术的部分实施例中,所述保护漆层包括在所述电镀金属层上依次叠设的第一保护子层和第二保护子层;其中,所述第一保护子层由聚氨酯树脂材料制成,所述第二保护子层由光固化材料制成。

16.在本技术的部分实施例中,所述电镀金属层为幻彩金属层,且所述保护漆层由透明材料或半透明材料制成。

17.第二方面,本技术还提供一种图案化涂层结构的制作方法,包括以下步骤:

18.提供一外壳;

19.在所述外壳上转印设置电镀金属层,且所述电镀金属层在所述外壳的局部区域上形成图案化结构,其中,所述电镀金属层至少部分边缘与所述外壳之间具有第一间隙;

20.在所述电镀金属层的表面以及至少部分外壳上喷涂预处理剂,且所述预处理剂部分渗透进所述第一间隙中;

21.固化所述预处理剂形成粘接层,且所述粘接层填充在所述第一间隙中,并粘接所述电镀金属层和所述外壳;

22.在所述电镀金属层上形成保护漆层,且所述保护漆层在所述粘接层上的垂直投影至少覆盖所述电镀金属层。

23.在本技术的部分实施例中,所述预处理剂按质量百分比计,包括以下组分:

24.45-50%的改性聚氨酯丙烯酸酯、8-12%的daa二丙酮醇、3-7%的防白水乙二醇丁醚、8-12%的异丙醇、12-17%的乙酸丁酯、10-15%的乙酸乙酯;

25.所述外壳为塑胶材料制成,所述保护漆层为pu漆或uv漆制成。

26.在本技术的部分实施例中,所述形成保护漆层的步骤包括:

27.在电镀金属层以及外壳上涂布第一保护子层,并进行烘烤冷却,且采用递降的阶梯温度对所述第一保护子层进行烘烤。

28.在本技术的部分实施例中,所述在所述外壳上转印设置电镀金属层的步骤包括:

29.提供一基片;

30.在所述基片上电镀出第一膜层;

31.提供一带有与所述电镀金属层相对应的转印模具,并通过所述转印模具将至少部分所述第一膜层转印至所述外壳上,形成电镀金属层。

32.本技术所提供的一种图案化涂层结构及制作方法,将电镀金属层直接设置在外壳上,由于电镀金属层通过转印工艺设置在外壳上,其与外壳的结合力较弱,且在电镀金属层边缘位置与外壳表面之间形成有第一间隙,将粘接层设置在电镀金属层上,一方面粘接层能够渗透进第一间隙中加强外壳和电镀金属层的连接,增加电镀金属层在外壳上的附着力、另一方面粘接层还能粘接电镀金属层与保护漆层,保护漆层至少覆盖电镀金属层,可以通过保护漆层对电镀金属层进行耐磨保护;并且相比较于现有技术,无需在电镀前制备底漆层,减少了底漆工序,也能够满足电镀金属层在外壳上的附着力要求。

附图说明

33.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

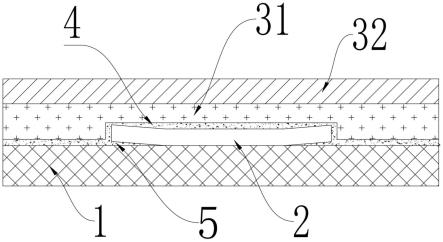

34.图1为本发明的图案化涂层结构的局部结构图;

35.图2为本发明的图案化涂层结构的整体结构图;

36.图3为本发明的图案化涂层结构的保护漆层结构图;

37.图4为本发明的俯视结构示意图。

38.元素符号说明:

39.1-外壳,2-电镀金属层,3-保护漆层,4-粘接层,5-第一间隙,21-边缘,31-第一保护子层,32-第二保护子层,33-延伸部,41-渗透部。

具体实施方式

40.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下获得的所有其他实施例,都属于本发明保护的范围。

41.本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明或者隐含地包括一个或者更多个所述特征。在本发明的描述中,“多个”的含义两个或两个以上,除非另有明确具体的限定。

42.在申请中,“示例性”一词用来表示“用作例子、例证或说明”。本技术中被描述为示例性”的任何实施例不一定被解释为比其它实施例更优选或更具优势。为使本领域任何技术人员能够实现和使用本发明,给出了以下描述。在以下描述,为了解释的目的而列出了细节。应当明白的是,本领域普通技术人员可以认到,在不使用这些特定细节的情况下也可以实现本发明。在其它实例中,不会对已知的结构和过程进行详细阐述,以避免不必要的细节使本发明的描述变得晦涩。因此,本发明并非旨在限于所示的实施例,而是与符合本技术所公开的原理的最广范围相一致。

43.在手机等电子产品领域中,logo(商标/标志)是电子产品不可或缺的一部分;logo从一定程度上能够直观的体现品牌的影响力,因此对于logo的设计也显得尤为重要;传统的logo多为单色logo,工艺简单但是并不能体现品牌年轻化、时尚化的需求;目前,也有部分logo采用全息幻彩色,通过金属色和彩虹色的结合,并随着光线变化出现不同的幻彩光泽,具有变幻、炫酷、科幻的色彩,是logo领域未来重要的发展方向。

44.传统的幻彩logo都是采用油墨印刷的方式,先调试好具有多种色彩的油墨,再将油墨印刷到产品表面,但是油墨印刷后,由于油墨层的厚度较大,并且不同颜色的油墨,其材质成分也不同,因此难以在油墨层上制备稳定平整的保护漆层,故而油墨印刷的logo多直接暴露在外,在长时间的使用过程中油墨层很容易就会被刮花或者消隐。而本技术中通过不一样的方式制备幻彩图案,能够克服现有的问题。

45.具体请参阅图1、图2和图4,本实施例的主体是一种图案化涂层结构,包括外壳1;电镀金属层2,转印设置在所述外壳1上,且所述电镀金属层2在所述外壳1的局部区域上形成图案化结构,其中,电镀金属层2至少部分边缘21与所述外壳1之间具有第一间隙5;粘接层4,覆盖在所述电镀金属层2上,且所述粘接层4部分渗透进所述第一间隙5中,并粘接所述电镀金属层2和所述外壳1;保护漆层3,粘接在所述粘接层4上,且所述保护漆层3在所述粘接层4上的垂直投影至少覆盖所述电镀金属层2。

46.将电镀金属层2直接设置在外壳1上,由于电镀金属层2通过转印工艺设置在外壳1上,其与外壳1的结合力较弱,且在电镀金属层2边缘位置与外壳1表面之间形成有第一间隙5,将粘接层4设置在电镀金属层2上,一方面粘接层4能够渗透进第一间隙5中加强外壳1和电镀金属层2的连接,增加电镀金属层2在外壳1上的附着力、另一方面粘接层4还能粘接电镀金属层2与保护漆层3,保护漆层3至少覆盖电镀金属层2,可以通过保护漆层3对电镀金属层2进行耐磨保护;并且相比较于现有技术,无需在电镀前制备底漆层,减少了底漆工序,也能够满足电镀金属层2在外壳1上的附着力要求。

47.可以理解的是,将电镀金属层2直接设置在外壳1上,由于外壳1一般为塑胶材料,通过转印工艺将电镀金属层2转印到塑胶材质的外壳1上,使得电镀金属层2和外壳1之间的粘附效果较弱,且外壳1上没有设置底漆,表面坑洞较多,由于应力作用,电镀金属层2的边缘21会轻微翘边,形成肉眼无法察觉的第一间隙5;换句话说,第一间隙5是由于电镀金属层2和外壳1之间结合力不强,而形成的容易被渗透的缝隙。

48.可以理解的是,粘接层4一侧粘接电镀金属层2、另一侧粘接保护漆层3,能够加强保护漆层3和电镀金属层2的结合力度,提高保护漆层3的耐久性。

49.在一些实施例中,请参阅图4,粘接层4在覆盖电镀金属层2时,粘接层4沿着电镀金属层2的边缘21渗透进所述第一间隙5中,形成对第一间隙5的填充,从而引导至少部分电镀金属层2和外壳1粘接。

50.在本技术的部分实施例中,请参阅图4,所述第一间隙5沿着所述电镀金属层2的边缘21连续设置。连续的第一间隙5能够形成均匀稳定的粘接层4,提高了电镀金属层2和外壳1之间的结合稳定性。

51.在一些实施例中,第一间隙5也可以为连续间隔设置的孔道部,粘接层4能够对孔道部进行填充。

52.在本技术的部分实施例中,请参阅图2,所述第一间隙5的横截面沿着第一方向呈渐扩结构,且所述第一方向为所述电镀金属层2自中间向边缘21延伸的方向。粘接层4从外向内逐步渗透,加强第一间隙5中上下表面的粘接强度。

53.在本技术的部分实施例中,请参阅图2,所述粘接层4具有向外延伸至所述外壳1与所述保护漆层3之间的延伸部33,所述延伸部33一侧与所述外壳1粘接,另一侧与所述保护漆层3粘接。延伸部33能够加强保护漆层3和外壳1的结合力度,进一步提高电镀金属层2在外壳1上的附着力,进而提高电镀金属层2、外壳1、保护漆层3三者之间的结合强度。

54.在本技术的部分实施例中,请参阅图3,所述保护漆层3包括在所述电镀金属层2上依次叠设的第一保护子层31和第二保护子层32;其中,所述第一保护子层31由聚氨酯树脂材料制成,所述第二保护子层32由光固化材料制成。

55.在一些实施例中,所述第一保护子层31为pu漆层,所述第二保护子层32为uv漆层。pu漆层在外壳1上的附着效果好,能够对电镀金属层2进行良好的固定保护,uv漆层具有良好的耐磨性能,能够保护电镀金属层2不被磨损。

56.在一些实施例中,请参阅图2,在外壳1上自下而上依次设置有电镀金属层2、粘接层4、保护漆层3,需要首先磨掉保护漆层3,才会磨损到电镀金属层2,极大的提高了对电镀金属层2的保护力度,使得保护漆层3能够对外壳1和电镀金属层2进行一同保护;而现有的油墨印刷,是将logo直接印刷在保护漆层3上,保护漆层3仅具有保护外壳1的功能,并不能

保护到logo。

57.在本技术的部分实施例中,所述电镀金属层2为幻彩金属层,具体的幻彩金属层可以作为全息幻彩logo,且所述保护漆层由透明材料或半透明材料制成。更为优选的,粘接层4为透明材料制成,减少粘接层4对电镀金属层2进行遮挡。

58.其中,电镀金属层2为金属膜层结构,金属膜层相比较于油墨结构具有更好的反射效果,并且能够形成更优异的全息幻彩效果。

59.可以理解的是,电镀金属层2是通过光学镀膜制备得到;更为具体的,电镀金属层2是通过真空镀膜制备得到;通过在表面镀膜得到金属膜,通过光在金属膜层上多次反射和投射,形成多光束干涉,从而得到各种幻彩颜色的膜层结构。在一些实施例中,可以控制金属膜层的厚度和折射率,得到不同的强度分布,从而实现幻彩颜色。

60.可以理解的是,图案结构是指有装饰意味的花纹或者图形,具体的可以作为logo标识,也可以作为花纹增加产品的美感;在一些实施例中,图案结构是指产品上设置的logo标识。

61.本实施例的主体是一种图案化涂层结构的制作方法,包括以下步骤:提供一外壳1;在所述外壳1上转印设置电镀金属层2,且所述电镀金属层2在所述外壳1的局部区域上形成图案化结构,其中,所述电镀金属层2至少部分边缘21与所述外壳1之间具有第一间隙5;在所述电镀金属层2的表面以及至少部分外壳1上喷涂预处理剂,且所述预处理剂部分渗透进所述第一间隙5中;固化所述预处理剂形成粘接层4,且所述粘接层4填充在所述第一间隙5中,并粘接所述电镀金属层2和所述外壳1;在所述电镀金属层2上形成保护漆层3,且所述保护漆层3在所述粘接层4上的垂直投影至少覆盖所述电镀金属层2。

62.在本技术的部分实施例中,所述预处理剂按质量百分比计,包括以下组分:45-50%的改性聚氨酯丙烯酸酯、8-12%的daa二丙酮醇、3-7%的防白水乙二醇丁醚、8-12%的异丙醇、12-17%的乙酸丁酯、10-15%的乙酸乙酯;所述外壳1为塑胶材料制成,所述保护漆层3为pu漆或uv漆制成。

63.可以理解的是,通过喷涂预处理剂形成粘接层4的方式,能够均匀的将预处理剂喷涂到电镀金属层2表面,形成平整、性能均一的覆膜结构。

64.其中,daa的cas号为123-42-2、防白水的cas号为111-76-2、异丙醇的cas号为67-63-0、乙酸丁酯的cas号为123-86-4、乙酸乙酯的cas号为141-78-6。预处理剂还能提高对电镀金属层2的防腐蚀性能。

65.在一些实施例中,预处理剂按质量百分比计,包括以下组分:48%的改性聚氨酯丙烯酸酯、10%的daa(二丙酮醇)、5%的防白水(乙二醇丁醚)、10%的异丙醇、15%的乙酸丁酯、12%的乙酸乙酯。采用本实施例的组分配比制备得到的产品,其电镀金属层2不易掉落,完全满足涂层类产品的检验标准。

66.可以理解的是,聚氨酯丙烯酸酯能够起到促进金属和塑胶层之间结合的效果,本实施例可以采用改性的聚氨酯丙烯酸酯,使其更容易渗透进第一间隙5中,并能够扩大第一间隙5的范围,促进电镀金属层2和外壳1之间结合。

67.在本技术的部分实施例中,形成保护漆层3的步骤包括:在电镀金属层2以及外壳1上涂布第一保护子层31,并进行烘烤冷却,且采用递降的阶梯温度对所述第一保护子层31进行烘烤。第一保护子层31覆盖在电镀金属层2上,由于电镀膜层具有一定的厚度,和外壳1

表面并不完全平整,递降的阶梯温度对第一保护子层31进行烘烤,能够缓化油漆的固化速度,进而提高第一保护子层31覆盖在电镀金属层2上之后表面的平整度。

68.更为具体的,在外壳1上转印设置电镀金属层2所述保护漆层3包括以下步骤:在电镀金属层2上涂布pu漆层,并进行烘烤冷却;在pu漆层上涂布uv漆层,并经过流平后进行uv光照固化。pu漆层覆盖在电镀金属层2上,由于电镀金属层2只存在外壳1的局部区域,容易导致pu漆层不平整,递降的阶梯温度对pu漆层进行烘烤,能够缓化油漆的固化速度,进而提高pu漆层表面的平整度。

69.其中,通过设置两层结构对电镀金属层2进行保护,在加强耐磨效果的同时还能增强电镀膜层的附着力,现有技术中通常仅仅设置一层耐磨层,其附着力已经足够,没有动机设置两层结构。

70.可以理解的是,本技术采用的pu漆是一种聚氨酯树脂涂料,分为双组分聚氨酯涂料和单组分聚氨酯涂料,双组分聚氨酯涂料一般是由异氰酸酯预聚物(低分子氨基甲酸酯聚合物)和含羟基树酯两部分组成,通常称为固化剂组分和主剂组分,通常是由主剂+固化剂+稀释剂搭配使用。

71.可以理解的是,本技术采用的uv漆是一种光固化涂料,是以紫外光为涂料固化能源,不需加热,可在多种底材上迅速固化成膜,主要由光敏树脂、光敏剂(光引发剂)和稀释剂组成。uv漆经过光照固化的原理是,依靠引发剂吸收紫外光,产生自由基,引发单体和低聚物反应固化。

72.在本技术的部分实施例中,设置电镀金属层2的步骤包括:提供一基片;在所述基片上电镀出第一膜层;提供一带有与所述电镀金属层2相对应的转印模具,并通过所述转印模具将至少部分所述第一膜层转印至所述外壳1上,形成电镀金属层2。

73.若直接在外壳1上电镀,难以得到想要的图案,即使使用夹具进行电镀,图案周边也会附带一些多余的图案化涂层结构,因此采用转印的方式能够将想要的图案通过转印模具直接转印至外壳1上。在一些实施例中,基片为pet材料制成。

74.需要说明的是,本技术中的转印是指借助中间载体薄膜上的图文或涂层采用相应的压力转移到承接物上的一种印刷方法。能够通过调整转印模具的图案得到想要的印刷图案。

75.在本技术的部分实施例中,图案化涂层结构的制作方法包括:

76.1)、基片切割:通过刀模等方式将大片pet膜片切割成小尺寸的基片,方便进行光学镀膜;

77.2)、光学镀膜:在基片上进行光学镀膜,形成全息幻彩的第一膜层;

78.3)、外壳1清洗:用酒精、去脂油粘无纺布去除产品素材(光洁度要求b2级抛光)表面油脂、颗粒等杂质,将产品擦拭干净;

79.4)、静电除尘:用高压静电抢对含尘气体经过高压静电场时被电分离,尘粒与负离子结合带上负电后,趋向阳极表面放电而沉积,使产品素材表面更加洁净;

80.5)、转印:用带有logo图案的转印模具,施加压力将第一膜层部分转移到外壳1上,并形成logo图案的电镀金属层2;

81.6)、制备粘接层4:通过高压喷枪将预处理剂喷洒在产品上形成粘接层4,且膜厚控制在5-6μm;

82.7)、一次烘烤:将喷过预处理剂的产品通过烘烤线,烘烤温度为50℃,时间为15min,使预处理充分固化后,经过温度为20℃的线体冷却,冷却时间为10min;

83.8)、制备第一保护子层31:通过高压喷枪将具有高透特性颜色的pu漆喷洒在产品上,且膜厚为5-6μm;

84.9)、二次烘烤:将产品经过烘烤线,温度设置为70-60-50℃的阶梯烘烤,烘烤时间为15min,使pu漆充分固化后,经过温度为20-30℃线体冷却,时间为10min;

85.10)、制备第二保护子层32:将透明的uv光油喷洒到产品上,油漆粘度设置为9.5s,膜厚控制在23μm左右,实现光亮效果;

86.11)、流平:将喷有uv光油的产品经过输送线,把表面的溶剂在5min内挥发掉,气体挥发的同时漆膜也得以流平,从而保证了漆膜的平整度和光泽度;

87.12)、uv光固化:将流平后的产品通过uv灯进行紫外线照射,uv灯能量1000-1100mj/cm2,使uv漆充分固化。

88.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见上文针对其他实施例的详细描述,此处不再赘述。

89.上文已对基本概念做了描述,显然,对于本领域技术人员来说,上述详细披露仅仅作为示例,而并不构成对本技术的限定。虽然此处并没有明确说明,本领域技术人员可能会对本技术进行各种修改、改进和修正。该类修改、改进和修正在本技术中被建议,所以该类修改、改进、修正仍属于本技术示范实施例的精神和范围。

90.同时,本技术使用了特定词语来描述本技术的实施例。如“一个实施例”、“一实施例”、和/或“一些实施例”意指与本技术至少一个实施例相关的某一特征、结构或特点。因此,应强调并注意的是,本说明书中在不同位置两次或多次提及的“一实施例”或“一个实施例”或“一个替代性实施例”并不一定是指同一实施例。此外,本技术的一个或多个实施例中的某些特征、结构或特点可以进行适当的组合。

91.同理,应当注意的是,为了简化本技术披露的表述,从而帮助对一个或多个发明实施例的理解,前文对本技术实施例的描述中,有时会将多种特征归并至一个实施例、附图或对其的描述中。但是,这种披露方法并不意味着本技术对象所需要的特征比权利要求中提及的特征多。实际上,实施例的特征要少于上述披露的单个实施例的全部特征。

92.一些实施例中使用了描述成分、属性数量的数字,应当理解的是,此类用于实施例描述的数字,在一些示例中使用了修饰词“大约”、“近似”或“大体上”来修饰。除非另外说明,“大约”、“近似”或“大体上”表明数字允许有

±

20%的变化。相应地,在一些实施例中,说明书和权利要求中使用的数值参数均为近似值,该近似值根据个别实施例所需特点可以发生改变。在一些实施例中,数值参数应考虑规定的有效数位并采用一般位数保留的方法。尽管本技术一些实施例中用于确认其范围广度的数值域和参数为近似值,在具体实施例中,此类数值的设定在可行范围内尽可能精确。

93.针对本技术引用的每个专利、专利申请、专利申请公开物和其他材料,如文章、书籍、说明书、出版物、文档等,特此将其全部内容并入本技术作为参考,但与本技术内容不一致或产生冲突的申请历史文件除外,对本技术权利要求最广范围有限制的文件(当前或之后附加于本技术中的)也除外。需要说明的是,如果本技术附属材料中的描述、定义、和/或术语的使用与本技术内容有不一致或冲突的地方,以本技术的描述、定义和/或术语的使用

为准。

94.以上对本技术实施例所提供的技术方案进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1