基于转印工艺的仿木纹显示盖板的制备方法、显示屏与流程

1.本发明涉及显示屏装饰技术领域,尤其涉及一种基于转印工艺的仿木纹显示盖板的制备方法、显示屏。

背景技术:

2.随着乘用汽车市场的蓬勃发展,人们对汽车内饰美学及科技感的要求越来越高。许多汽车特别是高档汽车内饰装饰成实木或仿木纹理效果,具有极强的奢华感。

3.目前,车载显示屏所在区域因为显示屏的存在,不能与周围的内饰件形成整体的装饰效果,尤其是在显示屏处于熄屏状态,出现一个明显的黑色区域。为了使显示屏幕在熄屏状态下与内饰件的木纹理效果融为一体,在点亮屏幕时具有高清显示效果,开发木纹理效果的显示屏盖板显得非常必要。但是,现在尚未出现此类木纹理效果的显示屏幕的制备方法。

4.因此,现有技术还有待于进一步的改进和提升。

技术实现要素:

5.鉴于上述现有技术的不足,本发明的目的在于提供一种基于转印工艺的仿木纹显示盖板的制备方法、显示屏,旨在提供一种制备显示盖板的方法,通过该方法制备得到的显示盖板设置在显示屏上时,在显示屏熄屏状态下能够显示出预设图案,在显示屏亮屏状态下能够显示出显示屏幕所显示的画面。

6.一种基于转印工艺的仿木纹显示盖板的制备方法,其中,包括:

7.采用油墨在离型膜的表面印制带仿木纹理的油墨层;

8.对所述带仿木纹理的油墨层进行激光雕刻,在所述带仿木纹理的油墨层形成若干个镂空的孔或若干条镂空的线;

9.提供透明或半透明衬底,所述透明或半透明衬底包括第一承印面和第二承印面;

10.将激光雕刻后的所述油墨层转印到所述第一承印面表面,得到所述显示盖板;所述显示盖板用于显示屏时,在显示屏熄屏状态下能够显示出预设图案,在显示屏亮屏状态下能够显示出显示屏幕所显示的画面。

11.可选地,所述的基于转印工艺的仿木纹显示盖板的制备方法,其中,所述采用油墨在离型膜的表面印制带仿木纹理的油墨层的步骤,具体包括:

12.在所述离型膜的表面采用套色印刷至少三层,且各层的颜色相异的网点油墨,得到带仿木纹理图案的油墨层。

13.可选地,所述的基于转印工艺的仿木纹显示盖板的制备方法,其中,所述采用油墨在离型膜的表面印制带仿木纹理的油墨层的步骤之前还包括:

14.采用黑色油墨在所述离型膜的表面印制黑色油墨层,在所述黑色油墨层的表面印制白色油墨层;所述带仿木纹理的油墨层印制在所述白色油墨层的表面。

15.可选地,所述的基于转印工艺的仿木纹显示盖板的制备方法,其中,所述将激光雕

刻后的所述油墨层转印到所述第一承印面表面的步骤之前还包括:采用光扩散油墨在所述激光雕刻后的所述油墨层表面印制光扩散油墨层。

16.可选地,所述的基于转印工艺的仿木纹显示盖板的制备方法,其中,采用触感油墨在所述第二承印面上印制触感油墨层。

17.可选地,所述的基于转印工艺的仿木纹显示盖板的制备方法,其中,所述对所述油墨层进行激光雕刻,在所述油墨层形成若干个镂空的孔或若干条镂空的线的步骤之后还包括:采用透明胶水在所述带仿木纹理的油墨层的表面涂布一胶水层。

18.可选地,所述的基于转印工艺的仿木纹显示盖板的制备方法,其中,所述孔的形状包括:圆形、椭圆形、三角形、多边形和花瓣形;所述孔的孔径为0.01mm至0.2mm。

19.可选地,所述的基于转印工艺的仿木纹显示盖板的制备方法,其中,所述若干镂空的孔排布方式包括:同尺寸平行排布、同尺寸交叉排布、不同尺寸平行排布以及不同尺寸交叉排布;镂空线条的排列方式包括镂空线条与显示屏呈0度至90度平行排列或两组镂空的线条呈5至90度交叉排列。

20.可选地,所述的基于转印工艺的仿木纹显示盖板的制备方法,其中,所述若干镂空的线平行排布时,相邻两条所述线的线距为0.01mm至0.5mm。

21.可选地,所述的基于转印工艺的仿木纹显示盖板的制备方法,其中,所述线包括:实线段和虚线段,所述实线段和所述虚线段的长度分别为0.5mm至5mm。

22.可选地,所述的基于转印工艺的仿木纹显示盖板的制备方法,其中,所述透明或半透明衬底为玻璃或由透明聚合物形成的片材、膜材或板材;所述透明聚合物包括:聚碳酸酯、亚克力、聚酯和聚酰亚胺。

23.一种显示屏,其中,包括:采用上述所述的制备方法制备得到的显示盖板。

24.有益效果:与现有技术相比,本发明通过采用离型膜转印技术,将带有仿木纹理的油墨层转印至透明或半透明衬底上。将采用该方法制备得到的显示盖板具有在显示屏熄屏状态下能够显示出预设图案,在显示屏亮屏状态下能够显示出显示屏幕所显示的画面的特性。将显示盖板用于车载显示屏时,能够使显示屏与内饰件的装修图案融为一体。

附图说明

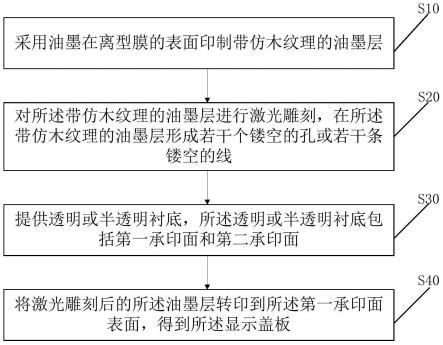

25.图1为本发明实施例提供的基于转印工艺的仿木纹显示盖板的制备方法流程示意图;

26.图2为本发明实施例提供的基于转印工艺的仿木纹显示盖板结构示意图;

27.图3为镂空的孔排列方式示意图。

具体实施方式

28.本发明提供一种基于转印工艺的仿木纹显示盖板的制备方法、显示屏,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。需要说明的是,文中实施例中所使用的油墨,均为现有技术中常用的油墨,具体的油墨名称,油墨的组分在此不做限定。油墨可以是外购的成品油墨,也可以是根据性能需要改进后的油墨,因为本发明的重点在于利用油墨制备得到显示盖板的方法,不在于油墨的具体种类。

29.如图1所示,本发明提供一种显示盖板的制备方法,所述方法包括如下步骤:

30.s10、采用油墨在离型膜的表面印制带仿木纹理的油墨层;

31.s20、对所述油墨层进行激光雕刻,在所述油墨层形成若干个镂空的孔或若干条镂空的线;

32.s30、提供透明或半透明衬底,所述透明或半透明衬底包括第一承印面和第二承印面;

33.s40、将激光雕刻后的所述油墨层转印到所述第一承印面表面,得到所述显示盖板。

34.在本实施例中,所述离型膜可以是pet离型膜,在该离型膜上通过数码打印方式印刷颜料型网点油墨,呈现仿木纹效果,其中所用到的颜料型网点油墨颜色包括但不限于蓝色、黄色、黑色、白色、绿色和红色。带仿木纹理的油墨层的印制还可以是丝印、胶印或凹印等常用的印刷方式。

35.在本实施例中,在进行数码打印方式印刷颜料型网点油墨之前,可以在pet离型膜的表面用丝印网板整面印刷一次黑色油墨,烘烤后,在黑色油墨上用丝印网板整面印刷一次白色油墨,烘烤后,采用数码打印方式印刷颜料型网点油墨。通过在离型膜表面印刷衬底油墨,有助于提升显示盖板的显示效果。

36.在本实施例中,所述的丝网印刷网板包括但不限于聚酯网和钢丝网,其网目为150目至500目,其线数为60至160,网纱与网框的夹角为0

°

,22.5

°

和45

°

。激光雕刻技术属于现有技术,在此不做限定,只要能满足雕刻出镂空的孔或镂空的线即可,镂空的孔的形状包括但不限于圆形、椭圆形、三角形、多边形和花瓣形。

37.在本实施例中,制备得到的显示盖板,其结构如图2所示,所述显示盖板包括衬底10和设置在衬底表面的带有预设图案的油墨层20。其中,所述显示屏包括但不限于车载显示屏、电脑显示屏、家用电器显示屏等等。所述衬底10可以是玻璃或者由聚合物材料加工成的透明件,所述玻璃包括但不限于白玻璃、青玻璃和镀膜玻璃;透明件包括但不限于聚碳酸酯、亚克力、聚酯、聚酰亚胺等制备而成的片材、膜材、板材以及一种或多种上述材质压合而成的复合板材等。所述油墨层20通过多色套印形成图案,所述图案包括但不限于仿木纹理图案、花草图案、文字图案、山水图案。

38.在本实施例中,用于形成所述油墨层的油墨包括但不限于半透明网点油墨。所述半透明网点油墨包括但不限于半透明黑色网点油墨、半透明白色网点油墨、半透明红色网点油墨、半透明黄色网点油墨、半透明蓝色网点油墨、半透明紫色网点油墨、半透明绿色网点油墨等。

39.在本实施例中,通过采用半透明的多色油墨在透明的透明或半透明衬底表面进行套色印刷,(撞色)形成预设图案,得到显示盖板。将该显示盖板用于显示屏时,因显示盖板的两面存在对比度差异,可以在显示屏处于熄屏时,显示预设的图案,显示屏亮屏时显示屏所显示的画面。

40.进一步地,带预设图案的油墨层上通过激光雕刻形成镂空的孔或镂空的线条,显示屏在亮屏状态下,光可以通过镂空的孔或线通过,增加了显示盖板的透光率,其透光率在0.5%至70%之间,在显示屏处于亮屏状态时,能够使画面清晰的显示在显示盖板上,减少显示盖板上的预设图案,对画面的干扰。孔的形状包括但不限于圆形、椭圆形、三角形、多边

形或花瓣形;线条可以是长的直线条,也可以是线段(实线线段、虚线线段)。在点亮屏幕状态下,由于镂空小孔或镂空线条可以透光,且镂空精度为数十微米,肉眼无法分辨,可清晰看到显示模组中显示的画面。

41.示例性地,镂空的孔为圆形孔,孔径可以为0.01mm至0.05mm,0.05mm至0.1mm,0.1mm至0.15mm,0.15mm至0.2mm。孔间距可以为0.01mm至0.05mm,0.05mm至0.1mm,0.1mm至0.15mm,0.15mm至0.2mm。

42.如图3所示,镂空的孔排列方式包括但不限于同尺寸交叉排列、同尺寸平行排列、不同尺寸交叉排列、不同尺寸平行排列等。需要说明的是,所谓的同尺寸,可以是所有的孔的孔径和/或孔间距同尺寸,所谓的不同尺寸,可以是所有的孔的孔径和/或孔间距尺寸不相同。

43.示例性地,镂空的线条的宽度可以为0.01mm至0.05mm,0.05mm至0.1mm,0.1mm至0.15mm,0.15mm至0.2mm,0.2mm至0.25mm,0.25mm至0.3mm,0.3mm至0.35mm,0.35mm至0.4mm,0.4mm至0.45mm,0.45mm至0.5mm。线条与线条之间的线距为0.01mm至0.5mm。线条的排列方式包括但不限于与显示屏呈0度(角)至90度平行排列,两组镂空的线条呈5至90度(角)交叉排列。

44.示例性地,镂空的线条为实线线段和虚线线段,其中,实线线段和虚线线段的长度分别为0.5mm至5mm,实线段和虚线段的排列方式包括但不限于与显示屏呈0度(角)至90度平行排列,两组镂空的线段呈5至90度(角)交叉排列。

45.基于相同的发明构思,本发明还提供一种显示屏,所述显示屏包括了上述的显示盖板。其中,显示屏为现有技术中常见的显示屏幕,如车载的显示屏,其形状以及具体结构在此不做限定。

46.下面通过具体的制备实施例来对本发明所提供的基于转印工艺的仿木纹显示盖板的制备方法做进一步的解释说明。

47.实施例1

48.在pet离型膜上用500目钢丝网板整面印刷一次黑色油墨,80℃烘烤10分钟;在黑色油墨层上用500目钢丝网板整面印刷一次白色油墨,80℃烘烤10分钟;在白色油墨层上通过数码打印方式印刷颜料型蓝色、红色、黄色、黑色网点油墨,使油墨层呈现木纹理效果,80℃烘烤10分钟;对油墨面用激光雕刻出两组镂空的线条,镂空线条长度为全屏幕尺寸,镂空线条的宽度为0.3mm,镂空线条的线间距为0.07mm,每组镂空线条平行排列,两组镂空线条分别与玻璃呈20

°

角和70

°

角排列。在油墨面涂布一层透明胶水,并通过转印工艺将离型膜上的木纹理图案转移至1.1mm厚的玻璃上;所得的木纹理显示屏在550nm的透过率为65%。将上述所述的显示盖板组装至显示屏上,即可实现熄屏时显示木纹理效果,点亮屏幕时可实现高清晰度显示,无干涉纹。

49.实施例2

50.在pet离型膜上用500目钢丝网板整面印刷一次黑色油墨,80℃烘烤10分钟;在黑色油墨层上用500目钢丝网板整面印刷一次白色油墨,80℃烘烤10分钟;在白色油墨层上通过数码打印方式印刷颜料型蓝色、红色、黄色、黑色网点油墨,使油墨层呈现木纹理效果,80℃烘烤10分钟;对所述油墨层用激光雕刻出镂空的小孔,镂空小孔的形状为圆形,镂空小孔的孔径为0.1mm,镂空小孔的孔间距为0.07mm,镂空小孔排列方式同尺寸平行排列。所述的

油墨面印刷一层光扩散油墨,80℃烘烤60分钟。

51.在油墨面涂布一层透明胶水,并通过转印工艺将离型膜上的木纹理图案转移至1.2mm厚的玻璃上;所得的木纹理显示屏在550nm的透过率为40%。将上述所述的显示盖板组装至显示屏上,即可实现熄屏时显示木纹理效果,点亮屏幕时可实现高清晰度显示,无干涉纹。

52.实施例3

53.在pet离型膜上用500目钢丝网板整面印刷一次黑色油墨,80℃烘烤10分钟;在黑色油墨层上用500目钢丝网板整面印刷一次白色油墨,80℃烘烤10分钟;在白色油墨层上通过数码打印方式印刷颜料型蓝色、红色、黄色、黑色网点油墨,使油墨层呈现木纹理效果,80℃烘烤10分钟;对所述油墨层用激光雕刻出镂空的小孔,镂空小孔的形状为圆形,镂空小孔的孔径为0.05mm,镂空小孔的孔间距为0.07mm,镂空小孔排列方式同尺寸平行排列。所述的油墨面印刷一层光扩散油墨,80℃烘烤60分钟。

54.在油墨面涂布一层透明胶水,并通过转印工艺将离型膜上的木纹理图案转移至1.2mm厚的玻璃的第一承印面上;所得的木纹理显示屏在550nm的透过率为61%。在所述玻璃第二承印面用350目钢丝网板印刷一层触感油墨30(图2中的),170℃烘烤30分钟加热固化。得到的显示盖板在550nm的透过率为22%,表面具有立体触感。

55.将上述所述的显示盖板组装至显示屏上,即可实现熄屏时显示木纹理效果,点亮屏幕时可实现高清晰度显示,无干涉纹。

56.综上,本发明提供一种基于转印工艺的仿木纹显示盖板的制备方法、显示屏,所述制备方法包括:采用油墨在离型膜的表面印制带仿木纹理的油墨层;对所述油墨层进行激光雕刻,在所述油墨层形成若干个镂空的孔或若干条镂空的线;提供透明或半透明衬底,所述透明或半透明衬底包括第一承印面和第二承印面;将激光雕刻后的所述油墨层转印到所述第一承印面表面,得到所述显示盖板。通过采用离型膜转印技术,将带有仿木纹理的油墨层转印至透明或半透明衬底上。将采用该方法制备得到的显示盖板具有在显示屏熄屏状态下能够显示出预设图案,在显示屏亮屏状态下能够显示出显示屏幕所显示的画面的特性。将显示盖板用于车载显示屏时,能够使显示屏与内饰件的装修图案融为一体。

57.应当理解的是,本发明的应用不限于上述的举例,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1