印刷机油墨集中控制系统的制作方法

1.本技术涉及油墨控制的技术领域,尤其是涉及印刷机油墨集中控制系统。

背景技术:

2.印刷机是印刷文字和图像的机器。现代印刷机一般由装版、涂墨、压印、输纸(包括折叠)等机构组成。

3.目前现有的印刷设备通常设有多个单色印刷机构,每个单色印刷机构负责一个颜色的印刷工作。

4.针对上述中的相关技术,发明人认为不同颜色的油墨消耗情况不同,一旦某种颜色的油墨消耗完毕装置会自动停止运行,此时正在印刷别的色块以及正在印刷该缺色的色块的物料将成为残次品,存在有影响印刷产品质量的缺陷。

技术实现要素:

5.为了提高印刷产品的质量,本技术提供印刷机油墨集中控制系统。

6.本技术提供的印刷机油墨集中控制系统采用如下技术方案:印刷机油墨集中控制系统,包括机体和单色印刷机构,单色印刷机构的顶部设置有油墨盒,所述单色印刷机构的一侧设置有油墨箱,油墨盒上表面靠近边线处固设有进料仓,进料仓一侧的侧壁贯穿开设有进墨口,油墨箱与油墨盒之间固定连接有进墨管,进墨管连通油墨箱内部和进墨口,油墨盒的底部沿自身长度方向贯穿开设有出墨口,进料仓背离进墨管一侧的内壁沿竖直方向滑动连接有挡板,油墨盒内水平设置有浮板,浮板能够漂浮在油墨上,挡板和浮板之间设置有用于调节挡板高度的调节装置。

7.通过采用上述技术方案,浮板的位置会随着油墨盒内油墨的液面高度移动,当油墨盒内的油墨过少时,浮板下降,通过调节装置使挡板远离进墨口,由此打开进墨口,油墨箱内的油墨进入油墨盒内;当油墨盒内的油墨补充足够时,浮板上升,通过调节装置将挡板覆盖进墨口,由此关闭进墨口,油墨箱内的油墨暂停流入油墨盒内。通过以上结构,油墨盒内油墨不足时,能够自动向油墨盒内补充油墨,不易于出现油墨盒内的油墨消耗完毕的情况,从而不易于出现因油墨不足产生的残次品,实现了提高印刷产品质量的效果。

8.可选的,所述浮板与挡板位于油墨盒的两端。

9.通过采用上述技术方案,油墨通过进墨口进入油墨盒时,油墨不易于落入浮板上表面而使浮板下沉,从而实现了浮板漂浮在油墨表面的效果。

10.可选的,所述调节装置包括两个定滑轮和一个连接绳,一个定滑轮转动连接在挡板上方,另一个定滑轮转动连接在浮板的上方,连接绳的一端与挡板的顶壁固定连接,连接绳的另一端贯穿油墨盒的上表面固定连接在浮板的上表面,且连接绳绕过两个定滑轮。

11.通过采用上述技术方案,浮板下降使连接绳带动挡板上升,由此将进墨口打开;浮板上升时,挡板因自身重力原因下降,由此将进墨口关闭。通过以上结构,实现了控制进墨口开闭的效果。

12.可选的,所述浮板两侧的侧壁均固设有第一凸块,油墨盒朝向第一凸块一侧的内壁沿竖直方向开设有与第一凸块滑动适配的第一凹槽。

13.通过采用上述技术方案,浮板移动使第一凸块沿着第一凹槽移动,实现了提高浮板移动时稳固的效果。

14.可选的,所述挡板两侧的侧壁均固设有第二凸块,油墨盒朝向第二凸块的内壁开设有与第二凸块滑动适配的第二凹槽。

15.通过采用上述技术方案,挡板覆盖进墨口时,挡板不易于被进墨管内的油墨挤压移动;挡板移动过程中,使第二凸块沿着第二凹槽移动。通过以上结构,实现了对挡板限位和挡板移动时稳固的效果。

16.可选的,所述挡板靠近顶部的侧壁贯穿开设有通孔,单色印刷机构顶部固设有安装板,安装板朝向油墨盒一侧的侧壁水平设置有第一横杆与第二横杆,第二横杆与通孔插接适配,且第二横杆朝向挡板的一侧设置为倾斜面,挡板靠近顶部的侧壁贯穿开设有缺口,第一横杆从缺口内穿过,第一横杆与第二横杆靠近安装板一端固定连接有连接杆,连接杆与安装板之间固设有弹簧,第一横杆远离连接杆的一侧设置有用于移动第一横杆的推动装置。

17.通过采用上述技术方案,挡板上升时,挡板的顶端对第二横杆的倾斜面进行挤压,第二横杆对弹簧进行挤压,当第二横杆与通孔对齐后,弹簧释放弹力使第二横杆与通孔卡接适配;浮板上升时,浮板通过推动装置对第一横杆进行挤压,从而对弹簧进行压缩,第二横杆脱离通孔,挡板因自身重力下落直至覆盖进墨口。通过以上结构,浮板上升到指定位置后,挡板才会下落,实现了进墨口延缓关闭的效果,进而使油墨盒内的油墨补充足够的效果。

18.可选的,所述推动装置包括第三横杆、铰接杆和推杆,第三横杆沿着朝向第一横杆的方向往复移动,推杆的底端固定连接在浮板的上表面,油墨盒的上表面贯穿开设有用于推杆穿过的避让口,铰接杆倾斜设置,铰接杆的顶部与第三横杆远离第一横杆的一端铰接,铰接杆的底部位于避让口的正上方。

19.通过采用上述技术方案,浮板上升,使推杆上升,从而使推杆带动铰接杆移动,铰接杆通过第三横杆对第一横杆进行挤压,实现了推动装置对第一横杆位置移动的效果。

20.可选的,所述第三横杆的周向侧壁沿水平方向滑动连接有导向套,导向套的底部与油墨盒的上表面之间固设有支撑杆。

21.通过采用上述技术方案,第三横杆沿着导向套长度方向滑动,导向套对第三横杆起到导向的作用,实现了第三横杆平稳移动的效果。

22.可选的,所述铰接杆的另一端底部开设有与推杆插接适配的插孔。

23.通过采用上述技术方案,推杆上升至与插孔插接适配后,带动铰接杆移动,实现了推杆带动铰接杆平稳移动的效果。

24.可选的,所述油墨盒上表面固设有支撑架,支撑架的顶部与铰接杆抵接。

25.通过采用上述技术方案,支撑架对铰接杆起到支撑的作用。

26.综上所述,本技术包括以下至少一种有益技术效果:1.当油墨盒内的油墨过少时,浮板通过调节装置使挡板打开进墨口,油墨箱内的油墨进入油墨盒内;当油墨盒内的油墨补充足够时,浮板通过调节装置使挡板关闭进墨口。

通过以上结构,油墨盒内油墨不足时,能够自动向油墨盒内补充油墨,不易于出现油墨消耗完毕而产生残次品,实现了提高印刷产品质量的效果;2.挡板上升对倾斜面进行挤压,第二横杆与通孔对齐后,第二横杆与通孔插接适配;浮板上升通过推动装置对第一横杆进行挤压,使第二横杆脱离通孔,挡板因自身重力下落直至覆盖进墨口。通过以上结构,浮板上升到指定位置后,挡板才会下落,实现了使油墨盒内的油墨补充足够的效果;3.浮板通过推杆带动铰接杆移动,铰接杆通过第三横杆对第一横杆进行挤压,实现了推动装置对第一横杆位置移动的效果。

附图说明

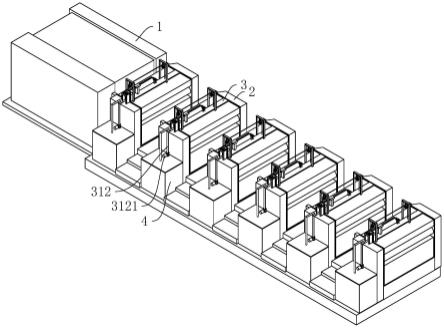

27.图1是本技术实施例印刷机油墨集中控制系统的结构示意图;图2是本技术实施例中为体现进料仓内部与油墨盒内部的剖视图;图3是本技术实施例中为体现浮板与油墨盒连接方式的局部剖视图;图4是本技术实施例中为体现安装板与推板连接方式的局部示意图;图5是本技术实施例中为体现推动装置结构的局部剖视图;图6是本技术实施例中为体现回墨管的局部示意图。

28.图中,1、机体;2、单色印刷机构;3、油墨盒;31、进料仓;311、进墨口;312、进墨管;3121、油泵;32、出墨口;321、毛刷;33、第一凹槽;34、第二凹槽;35、避让口;4、油墨箱;41、回墨管;5、挡板;51、第二凸块;52、通孔;53、缺口;6、浮板;61、第一凸块;7、调节装置;71、定滑轮;72、连接绳;8、安装板;81、第一横杆;82、第二横杆;821、倾斜面;83、连接杆;84、弹簧;9、推动装置;91、第三横杆;911、导向套;912、支撑杆;92、铰接杆;921、插孔;922、支撑架;93、推杆。

具体实施方式

29.以下结合附图1-6对本技术作进一步详细说明。

30.本技术实施例公开印刷机油墨集中控制系统。

31.参考图1,印刷机油墨集中控制系统包括一个机体1和若干个单色印刷机构2,本技术实施例中,单色印刷机构2设置有六个,单色印刷机构2的顶部固设有油墨盒3,每个单色印刷机构2的一侧均设置有一个油墨箱4,油墨箱4和油墨盒3之间连接有进墨管312,进墨管312在油墨箱4的上方安装有油泵3121。

32.油墨盒3内的油墨不足时,油墨箱4内的油墨通过油泵3121和进墨管312补充至油墨盒3内,实现自动补充油墨盒3内油墨的效果。

33.参考图1和图2,油墨盒3靠近油墨箱4一端的顶部固设有进料仓31,进料仓31的底部与油墨盒3相连通,进料仓31靠近油墨箱4的一侧贯穿开设有进墨口311,进墨管312与进墨口311相连接,油墨盒3的底部沿自身长度方向开设有出墨口32,油墨盒3在出墨口32处固设有毛刷321。

34.油墨盒3内的油墨不足时,油墨箱4内的油墨通过进墨管312流过进墨口311,进入到油墨盒3内部,由此对油墨盒3内的油墨进行补充。油墨盒3内的油墨由出墨口32流到毛刷321,油墨经过毛刷321落入单色印刷机构2。

35.参考图2和图3,油墨盒3内水平设置有浮板6,浮板6两侧的侧壁固设有第一凸块61,油墨盒3两侧内壁沿着竖直方向开设有第一凹槽33,第一凸块61嵌入第一凹槽33内,且第一凸块61沿着第一凹槽33长度方向与油墨盒3内壁滑动连接。

36.参考图2和图4,进料仓31内部沿竖直方向滑动连接有用于遮挡进墨口311的挡板5,挡板5和浮板6位于油墨盒3的两端,挡板5两侧的侧壁均固设有第二凸块51,油墨盒3朝向第二凸块51的内壁开设有第二凹槽34,本技术实施例中,第二凹槽34选用t形槽,第二凸块51嵌入第二凹槽34内,且第二凸块51沿着第二凹槽34长度方向与油墨盒3内壁滑动连接。

37.参考图2和图4,挡板5的顶壁与浮板6上表面之间设置有调节挡板5位置的调节装置7,调节装置7包括两个定滑轮71和一个连接绳72,单色印刷机构2上表面固设有两个固定架,其中一个固定架位于挡板5的上方,另一个固定架位于浮板6的上方,两个定滑轮71分别转动连接在两个固定架顶部的中间位置,连接绳72的一端与挡板5的顶壁固定连接,连接绳72的另一端贯穿油墨盒3的上壁与浮板6的上表面固定连接,且连接绳72绕过两个定滑轮71。

38.油墨盒3内的油墨不足时,浮板6随着油墨的液面高度下降,此时第一凸块61沿着第一凹槽33滑动,浮板6通过连接绳72绕着定滑轮71移动,从而带动挡板5上升至进墨口311上方,此时第二凸块51沿着第二凹槽34滑动,由此将进墨口311打开,油墨箱4内的油墨补充进油墨盒3。

39.参考图2和图4,单色印刷机构2上表面固设有安装板8,安装板8一侧的侧壁水平设置有第一横杆81与第二横杆82,第一横杆81与第二横杆82位于同一水平高度,第一横杆81朝向挡板5一侧的侧壁设置为倾斜面821,第一横杆81与第二横杆82靠近安装板8一端固设有连接杆83,第一横杆81、第二横杆82和连接杆83为一体成型结构,连接杆83与安装板8之间固设有弹簧84;挡板5侧壁贯穿开设有与第二横杆82卡接适配的通孔52,挡板5靠近顶部的侧壁贯穿开设有缺口53,缺口53贯穿挡板5的顶壁,第一横杆81从缺口53穿过。

40.参考图2和图5,第一横杆81背离安装板8的一侧设置有推动装置9,推动装置9包括第三横杆91、铰接杆92和推杆93,油墨盒3上表面在第一横杆81背离安装板8一侧固设有支撑杆912,支撑杆912的顶端固设有导向套911,第三横杆91设置在导向套911内,且第三横杆91沿着导向套911自身长度方向与导向套911滑动连接,油墨盒3上表面在支撑杆912背离安装板8的一侧固设有支撑架922,铰接杆92倾斜设置,铰接杆92的一端与第三横杆91远离第一横杆81的一端铰接,铰接杆92的另一端与支撑架922抵接,推杆93固设在浮板6的上表面,油墨盒3上表面贯穿开设有用于推杆93穿过的避让口35,铰接杆92的底部开设有与推杆93插接适配的插孔921。

41.挡板5上升过程中,挡板5的顶部挤压第二横杆82的倾斜面821,第二横杆82通过连接杆83对弹簧84进行压缩,当第二横杆82与通孔52对齐后,弹簧84释放弹力使第二横杆82与通孔52卡接,同时第一横杆81穿过缺口53,此时油墨箱4内的油墨进入油墨盒3内,油墨盒3内的油墨液面高度上升并带动浮板6上移,此时第二横杆82与挡板5仍处于卡接状态,因此挡板5的高度不发生下降,直至浮板6带动着推杆93穿过避让口35与铰接杆92抵接后,推杆93与插孔921插接适配,然后推杆93带动铰接杆92运动并离开支撑架922,铰接杆92带动第三横杆91沿着导向套911滑动,第三横杆91对第一横杆81进行挤压,第一横杆81通过连接杆83对弹簧84进行压缩,同时连接杆83带动第二横杆82脱离通孔52,挡板5因自身重力下落,

直至覆盖进墨口311。通过以上结构,实现了进墨口311延缓关闭的效果,进而使油墨盒3内的油墨有充足的时间补充完成。

42.参考图6,进墨管312和油墨箱4之间连接有回墨管41,回墨管41与进墨管312的连接处位于进墨管312的上方。

43.当挡板5覆盖进墨口311时,油泵3121泵入进墨管312内的油墨会流向回墨管41,然后由回墨管41流入油墨箱4内。

44.本技术实施例印刷机油墨集中控制系统的实施原理为:浮板6随着油墨液面高度变化上升或下降,浮板6带动第一凸块61沿着第一凹槽33滑动,同时浮板6通过连接绳72绕着定滑轮71移动带动挡板5上升或下降,挡板5带动第二凸块51沿着第二凹槽34滑动。油墨盒3内的油墨随着单色印刷机的使用而减少,浮板6随着液面高度下降,带动挡板5上升,挡板5上升过程中,挡板5的顶部通过挤压倾斜面821使第二横杆82对弹簧84进行压缩,从而使第二横杆82与通孔52卡接,由此将进墨口311打开,油墨箱4内的油墨补充进油墨盒3;油墨盒3内的油墨液面高度随着油墨补充而上升,由此浮板6带动推杆93随着液面上升至所需位置后,推杆93穿过避让口35与插孔921插接适配,然后推杆93通过铰接杆92带动第三横杆91沿着导向套911滑动,第三横杆91对第一横杆81进行挤压,使第一横杆81通过连接杆83对弹簧84进行压缩,从而使第二横杆82脱离通孔52,挡板5因自身重力下落,直至覆盖进墨口311。通过以上结构,油墨盒3内油墨不足时,油墨箱4内油墨自动补充进油墨盒3,实现了提高印刷产品质量的效果。

45.本具体实施方式的实施例均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1