一种制备光伏电池片上栅线电极的自动激光打印设备的制作方法

1.本发明属于光伏电池片技术领域,涉及电池片的栅线电极制备,具体为一种制备光伏电池片上栅线电极的自动激光打印设备。

背景技术:

2.光伏电池片的正栅电极线目前使用丝网印刷的方法,现有的原理如下:利用丝网图形部分网孔透浆料,非图形部分网孔不透浆料的基本原理进行印刷。印刷时在丝网一端倒入浆料,用刮刀在丝网的浆料部位施加一定压力,同时朝丝网另一端移动。浆料在移动中被刮板从图形部分的网孔中挤压到基片上。印刷过程中刮板始终与丝网印版和承印物呈线接触,接触线随刮刀移动而移动,而丝网其它部分与承印物为脱离状态,保证了印刷尺寸精度和避免蹭脏承印物。当刮板刮过整个印刷区域后抬起,同时丝网也脱离基片,并通过回墨刀将浆料轻刮回初始位置,工作台返回到上料位置,至此为完整的一个印刷行程。

3.目前,cn202608219u中公开了一种光伏丝网印刷设备,其通过使用常规丝网印刷浆料的方式,使得浆料按照栅线正电极图形均匀的印制。这种平面丝网印刷存在一定的缺陷,需要与电池片相接触式印刷,极易产生隐裂、破片、污染、划伤等不良电池片,其印刷栅线较宽,使得光伏片表面金属覆盖大,光照面积小,从而减少其输出功率;而印刷的浆料一般使用贵金属,其线宽大所消耗的浆料就越多,同时增加了其制造成本。

技术实现要素:

4.针对上述存在的技术问题,本发明目的是一种制备光伏电池片上栅线电极的自动激光打印设备,实现电池片上栅线电极的非接触式印刷及高精度自动化连续生产。

5.本发明是采用如下技术方案实现的:一种制备光伏电池片上栅线电极的自动激光打印设备,包括上料输送模组,上料移动模组,预对位模组,平台输料模组,相机拍照对位模组,载板转盘模组,激光打印模组,下料移动模组,ng电池片收集模组,下料输送模组。

6.所述上料输送模组上输送未打印的电池片。

7.所述上料移动模组通过其上吸爪吸取上料输送模组上的电池片后移动至平台输料模组的uvw定位平台上。

8.所述相机拍照对位模组位于平台输料模组的上料端,所述uvw定位平台位于相机拍照对位模组的相机拍照区域时实现电池片的位置校正。

9.所述载板转盘模组包括旋转机构,所述旋转机构的旋转端安装旋转底板,所述旋转底板的四个方向对称设置有四个载板放置区,所述载板放置区布置有载板工位,四个载板放置区分别对应激光打印工位、清洗工位、烘干工位、涂布工位。

10.所述激光打印模组的激光输出部位于激光打印工位的载板工位上方,所述平台输料模组的uvw定位平台输送电池片至激光打印工位后位于载板工位下方进行激光打印;所述uvw定位平台输送打印后的电池片至平台输料模组的下料端。

11.所述下料移动模组通过其上吸爪吸取平台输料模组上的电池片后移动至下料输送模组。

12.工作时,上料输送模组和下料输送模组作为整个设备的上料工序和下料工序。上料移动模组对电池片进行交互转移,使电池片得以逐步按照工序高效上料。电池片输送至平台输料模组的同时,相机拍照对位模组可对uvw定位平台上的电池片进行位置确认,并使得uvw定位平台对应每片电池片进行位置微调整。相机拍照对位模组对电池片进行精定位,将电池片坐标给到激光打印软件进行激光打印。载板转盘模组对应四个大工位(激光打印工位、清洗工位、烘干工位、喷涂工位)。平台输料模组将电池片输送至激光打印工位,位于载板正下方,此时栅线图形在上、电池片在下,相距一定距离,通过激光将浆料打印至电池片表面,实现了光伏电池片的非接触印刷。打印完成后,平台输料模组将电池片输送至下料端,下料移动模组进行下料工序。

13.激光打印工序完成后,载板转盘模组中旋转底板旋转至清洗工位,载板清洗装置对载板进行清洗。清洗工序完成后,载板转盘模组中旋转底板继续旋转至烘干工位,对清洗后载板进行烘干作业。烘干工序完成后,载板转盘模组中旋转底板再次旋转至喷涂工位,在载板进行喷涂银浆作业。喷涂工序完成后,载板转盘模组中旋转底板再次旋转至激光打印工位,进行激光打印作业。至此,载板转盘模组上的载板在激光打印工位、清洗工位、烘干工位、涂布工位循环往复。

14.进一步优选的,所述清洗工位布置有清洗装置;所述清洗装置包括升降机构ⅰ,所述升降机构ⅰ的移动端驱动超声波清洗池上下移动,所述超声波清洗池位于最上位行程时,位于上方的载板工位内载板能够沉浸于超声波清洗池的清洗液内。所述超声波清洗池固定于回收槽内,所述超声波清洗池的一侧池壁上端设置有清洁毛刷条;所述超声波清洗池位于下位行程后,载板工位内载板在旋转至下一工位过程中能够与清洁毛刷条摩擦接触。工作时,载板清洗装置对激光打印载板进行清洗,因为经过激光打印的浆料还是会有部分粘在载板上;升降机构ⅰ将超声波清洗池升起后使得载板没入清洗液中,采用超声波清洗完成后,升降机构ⅰ驱动超声波清洗池下降。

15.进一步优选的,所述烘干工位布置有烘干装置;所述烘干装置包括支架

ⅴ

,所述支架

ⅴ

顶面通过紧固螺钉安装隔热垫板,所述支架

ⅴ

顶部设有四根调平螺杆,所述隔热垫板经四根调平螺杆调平后通过紧固螺钉固定;所述隔热垫板上固定设置加热治具板,所述加热治具板内位于同一水平面内沿宽度方向开设一排加热棒插入孔道,每个加热棒插入孔道内插入加热棒,所述加热治具板内位于同一水平面内沿长度方向开设一排通风孔道,每个通风孔道均与所有的加热棒插入孔道垂直相交并连通,位于加热治具板侧面的每个通风孔道的孔口处安装进风管连接口,所述加热治具板上表面均布开设有与加热棒插入孔道贯通的散热孔。工作时,清洗工序完成后,载板转盘模组中旋转底板继续旋转至烘干工位过程中,超声波清洗池端部的毛刷条与载板下表面接触,清理载板上的水渍。载板位于烘干装置上方,单独的通风管与烘干装置的各个进风管连接口连接,风量可以单独调节,进入通风孔道后依次进入各个加热棒插入孔道,携带加热棒热量后从加热治具板上表面的散热孔流出,对位于加热治具板上方的载板进行烘干。另外,通过调平螺杆调平后保证加热治具板与载板相互平行,并且也可微调加热治具板的高度,调整加热治具板和载板之间的距离。载板烘干后确保载板的干净清洁不影响后段的浆料喷涂。

16.进一步优选的,所述涂布工位布置有浆料喷涂装置;所述浆料喷涂装置包括支架ⅵ,所述支架ⅵ上设置有横向移动机构ⅱ,所述横向移动机构ⅱ的移动滑台上安装移动基板,所述移动基板上安装固定纵板,所述固定纵板上安装升降机构ⅱ,所述升降机构ⅱ的移动部安装喷涂机构;所述喷涂机构包括银浆喷头和刮刀;所述银浆喷头内设有一排纵向喷道;每个纵向喷道贯穿至银浆喷头的上底面和下底面,每个纵向喷道分为上喷道和下喷道,所述上喷道与银浆道连通,所述银浆道贯通至银浆喷头侧面;所述银浆道的孔口作为进料接口安装有进浆料连接头,所述上喷道的孔口作为喷射头接口安装有高频压力喷射头,所述下喷道的孔口作为银浆喷孔;所述银浆喷头和刮刀平行布置后两侧分别通过水平连接板连接。工作时,升降机构ⅱ驱动两个喷涂机构上升至预定位置,分别位于两块载板下方,横向移动机构ⅱ再驱动喷涂机构进行水平移动,进行喷涂浆料作业。条形银浆喷头集成有高频压力喷射头和进银浆连接头,高频压力喷射头的压力在0.1-0.5mpa,频率在200-2000次/秒。外部导电银浆持续通过进浆料连接头输送至银浆喷头内的上喷道内部,高压空气通过高频压力喷射头以脉冲方式从上部进入上喷道后携带导电银浆进入下喷道后从喷孔喷出,采用极高的频率在载板表面喷射出微米级的液滴状的银浆点,并通过在控制系统的作用下,通过控制载板和模头的相对移动,生成各种样式的图形;点状银浆喷射完成后,通过刮刀将打印后的点状银浆图案刮平,形成一层微米级厚度银浆涂层;条形银浆喷头和刮刀通过喷头与水平连接板连接,并能方便调节刮刀和喷头的间距,使银浆刮得更平,更均匀。条形银浆喷头的底面均布的每个喷孔都对应电池片得一根栅线,喷孔大小与栅线宽度基本一致,所以在喷涂当中不会对银浆造成不必要得浪费,每个喷孔都有单独的进银浆连接头和高频压力喷射头控制,所以可以针对电池片上栅线数量的变化,对喷孔上的银浆连接头和高频压力喷射头进行控制开关就可以获得更大的兼容性,并且条形银浆喷头的尺寸和数量可以根据打印图案的尺寸进行增加,以应对大幅面电池片的打印需求。并且将多余的浆料刮到下面的浆料回收箱循环使用,载板涂布浆料模组主要对载板进行喷涂浆料,为后段的激光打印工序做准备。

17.进一步优选的,所述上料输送模组与平台输料模组的上料端之间设置有预对位模组;所述上料移动模组通过其上吸爪吸取上料输送模组上的电池片后先移动至预对位模组进行定位后,再移动至平台输料模组的uvw定位平台上。预对位模组目的是将传输过来的电池片进行预对位,有利于后面的相机精定位。

18.进一步优选的,所述平台输料模组的下料端与下料输送模组之间设置有ng电池片收集模组;所述下料移动模组通过其上吸爪吸取平台输料模组上有缺陷的电池片后移动至ng电池片收集模组。ng电池片收集模组目的是针对前段相机定位出有缺陷的电池片,后面统一通过ng电池片收集模组收集起来。

19.进一步优选的,所述上料输送模组和下料输送模组结构相同;所述上料输送模组由多个独立的输送模块组成,所述输送模块包括支架ⅰ,所述支架ⅰ上安装皮带输送机构,所述皮带输送机构上并列设置有两条防静电皮带,所述皮带输送机构由伺服电机驱动,所述皮带输送机构的机架上位于两条防静电皮带之间安装电池片在位感应器。

20.所述上料移动模组和下料移动模组结构相同,均为双动子运动模组;所述上料移动模组包括支架ⅱ,所述支架ⅱ的横梁上安装横向移动机构ⅰ,所述横向移动机构ⅰ上设有一号移动滑块和二号移动滑块,所述一号移动滑块和二号移动滑块上分别安装一号双工位

吸爪和二号双工位吸爪;所述预对位模组上设置有与双工位吸爪位置对应的两个电池片对位区域。

21.所述平台输料模组包括平行设置于底座上的两个直线运动机构,两个直线运动机构的移动部上分别设置一号双工位载台和二号双工位载台,所述一号双工位载台和二号双工位载台上的每个工位处安装uvw定位平台,所述一号双工位载台和二号双工位载台的载台部位为上下错位布置。

22.所述相机拍照对位模组对应于双工位载台的每个工位上方设置有一台拍照相机。

23.所述载板转盘模组的旋转底板上每个载板放置区对应布置有两个载板工位。

24.所述激光打印模组上对应设置有两套激光输出装置,两套激光输出装置的激光输出部对应位于激光打印工位的两个载板工位上方。

25.位于喷涂工位的喷涂装置中,所述移动基板上安装两块固定纵板,两块固定纵板上分别安装升降机构ⅱ,两套升降机构ⅱ的移动部上共同安装有浆料回收箱,所述浆料回收箱内平行安装两套喷涂机构;所述ng电池片收集模组上设置有与双工位吸爪位置对应的两个ng电池片收集区域。

26.工作时,上料输送模组输送未打印的电池片进行电池片上料作业,上料移动模组可对三个位置的电池片进行交互转移,使电池片得以逐步按照工序高效上料。当上料移动模组的一号双工位吸爪从皮带上取上料时,二号双工位吸爪同时可以从预对位模组取上料,一个动作时间可同时取上料两次。平台输料模组采用双平台交互模式,可进行双平台的上下交替作业,当一个双工位载台在进行打印作业时,另一个双工位载台同时可以上下电池片,实现设备高效作业。双工位载台上安装有uvw定位平台,uvw定位平台通过相机对电池片拍照之后给出的数据对电池片的xyθ方向纠偏,保证电池片激光打印的精度。电池片取上料至平台输料模组上交互的两个双工位载台的同时,相机拍照对位模组可对平台上的电池片进行位置确认,并使得uvw定位平台对应每片电池片进行位置微调整。相机拍照对位模组对电池片进行精定位,将电池片坐标给到激光打印软件进行激光打印,载板转盘模组对应四个大工位,旋转底板的每个载板放置区设置两个载板工位,可以一次性加工两片电池片,大大提高电池片的加工效率。同样,激光打印模组使用双头激光,可同时对两片电池片进行打印作业。ng电池片收集模组针对前段相机定位出有缺陷的电池片,通过后面ng电池片收集模组统一收集,下料移动模组下料至下料输送模组,对接下料插片机或者下游设备,设备整体可持续高效的对光伏电池片进行激光打印作业。

27.本发明设计合理,实现了非接触式印刷的高精度自动化连续生产,并通过激光将栅线图形浆料打印至电池片表面,可以避免丝网挤压式印刷存在的隐裂、破片、污染、划伤等问题。同时,激光打印的栅线线宽也缩小,增大了电池片的光照面积,提高了电池片的输出功率,还减少了制造成本,具有很好的实际应用价值。

附图说明

28.图1表示激光打印设备的整体俯视示意图。

29.图2表示上料输送模组、上料移动模组、预对位模组、平台输料模组、相机拍照对位模组的布置示意图。

30.图3表示上料输送模组、上料移动模组、预对位模组、平台输料模组、相机拍照对位

模组、载板转盘模组的布置示意图。

31.图4表示载板转盘模组、下料移动模组、ng电池片收集模组、下料输送模组的布置示意图。

32.图5表示激光打印设备的整体侧视示意图。

33.图6表示上料移动模组和下料移动模组示意图。

34.图7表示平台输料模组运行示意图。

35.图8表示平台输料模组示意图。

36.图9表示ng电池片收集模组示意图。

37.图10表示预对位模组示意图。

38.图11表示激光打印模组示意图。

39.图12表示平台输料模组、载板转盘模组的布置示意图。

40.图13表示上料输送模组和下料输送模组示意图。

41.图14表示位于清洗工位的清洗装置结构示意图。

42.图15表示位于烘干工位的烘干装置结构示意图。

43.图16表示位于涂布工位的浆料喷涂装置结构示意图。

44.图17表示浆料喷涂装置中银浆喷头结构示意图。

45.图18表示银浆喷头剖面结构示意图。

46.图19表示喷涂机构在载板下表面进行喷浆示意图。

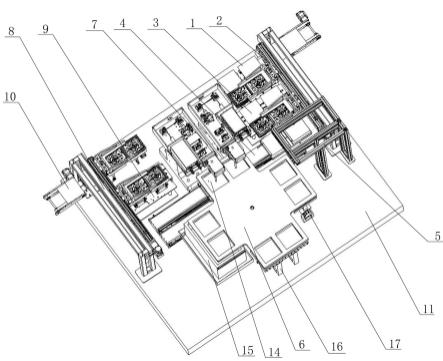

47.图20表示激光打印设备俯视图。

48.图中:1-上料输送模组,2-上料移动模组,3-预对位模组,4-平台输料模组,5-相机拍照对位模组,6-载板转盘模组,7-激光打印模组,8-下料移动模组,9-ng电池片收集模组,10-下料输送模组,11-大理石底板,12-电池片,13-载板,14

‑ⅰ

号工位,15

‑ⅱ

号工位,16-号工位,17

‑ⅳ

号工位;101-支架ⅰ,102-皮带输送机构,103-防静电皮带,104-伺服电机,105-电池片在位感应器;201-支架ⅱ,202-横向移动机构ⅰ,203-一号移动滑块,204-二号移动滑块,205-一号双工位吸爪,206-二号双工位吸爪;301-电池片吸附板,302-固定定位pin,303-单方向定位pin,304-对夹定位pin;401-直线运动机构,402-一号双工位载台,403-二号双工位载台,404-uvw定位平台;501-支架ⅲ,502-拍照相机;601-旋转机构,602-旋转底板,603-载板放置区,604-载板工位;611-升降机构ⅰ,612-超声波清洗池,613-回收槽,614-清洁毛刷条;621-支架

ⅴ

,622-隔热垫板,623-加热治具板,624-加热棒,625-进风管连接口,626-散热孔,627-紧固螺钉,628-调平螺杆;631-支架

ⅺ

,632-横向移动机构ⅱ,633-移动基板,634-固定纵板,635-升降机构ⅱ,636-银浆喷头,637-刮刀,638-上喷道,639-下喷道,640-银浆道,641-喷射头接口,642-高频压力喷射头,643-银浆喷孔,644-进料接口,645-进浆料连接头,646-水平连接板,647-浆料回收箱;701-激光输出装置,702-激光发生器,703-第一反射镜,704-第二反射镜,705-光束扩束部件,706-光束整形部件,707-光束准直部件,708-光束扫描部件,709-光束聚焦部件,710-支架ⅳ;901-收集平台,902-电池片定位pin。

具体实施方式

49.下面结合附图对本发明的具体实施例进行详细说明。

50.一种制备光伏电池片上栅线电极的自动激光打印设备,如图1、20所示,包括上料输送模组1,上料移动模组2,预对位模组3,平台输料模组4,相机拍照对位模组5,载板转盘模组6,激光打印模组7,下料移动模组8,ng电池片收集模组9,下料输送模组10等。上述各模组位置固定后共同位于大理石底板11上。

51.如图2、4所示,上料输送模组1和下料输送模组10结构相同;上料输送模组1上输送未打印的电池片12,下料输送模组10上输送打印后的电池片12。输送模组属于现有成熟结构,例如如图13所示,上料输送模组1可以由多个独立的输送模块组成,每个输送模块的结构也相同,输送模块包括支架ⅰ101,支架ⅰ101上安装皮带输送机构102,皮带输送机构102上并列设置有两条防静电皮带103,皮带输送机构102由伺服电机104驱动,皮带输送机构102的机架上位于两条防静电皮带103之间安装电池片在位感应器105。

52.如图1所示,上料移动模组2和下料移动模组8结构相同,均为双动子运动模组,采用成熟的单轴双头模组。如图6所示,上料移动模组2包括支架ⅱ201,支架ⅱ201的横梁上安装横向移动机构ⅰ202,横向移动机构ⅰ202上设有一号移动滑块203和二号移动滑块204,一号移动滑块203和二号移动滑块204上分别安装一号双工位吸爪205和二号双工位吸爪206,可以同时转运四片电池片,吸爪与电池片之间的距离为3-5mm。

53.如图2、3所示,预对位模组3位于上料输送模组1的出料端与平台输料模组4的上料端之间。预对位模组3上设置有与双工位吸爪位置对应的两个电池片对位区域。预对位模组属于现有成熟结构,例如如图10所示,预对位模组3的电池片吸附板301上具有两个电池片放置工位,每个电池片放置工位上放置一片电池片,每片电池片通过四边定位pin对电池片进行定位(其中,位于上边为固定定位pin302,位于下边为通过气缸驱动位移的单方向定位pin303,位于两侧对称为对夹定位pin304),四边定位pin得运动方式为:上边为固定式定位pin,左右两边通过左右旋丝杆走相对运动,让定位pin采用对夹式定位,下边采用单方向滑台气缸推进定位pin进行单方向定位方式。定位pin材质可以是peek、pom、pvc、聚氨酯或者一些其他的有机复合材料。工作原理为:预对位模组采用双螺旋滚珠丝杆和滑台气缸的传动方式对电池片进行对夹定位,双螺旋丝杆是通过电机驱动丝杆上两个螺母进行相对运动,所以在预对位过程中通过电机驱动双螺旋丝杆,将左右两边的对夹定位pin居中对夹,将电池片进行居中对位,滑台气缸单独控制一个方向的单方向定位pin进行定位。预对位模组3的作用是将上料输送模组1传输过来的电池片进行预对位,有利于后面的上料模组抓取上料和相机精定位。

54.上料移动模组2的一号双工位吸爪205同时吸取上料输送模组1上的两片电池片后移动至预对位模组3上进行预定位;然后,上料移动模组2的二号双工位吸爪206同时吸取预对位模组3上的两片电池片,再移动至平台输料模组4上位于上料端的一号双工位载台402或者二号双工位载台403的uvw定位平台404上。uvw定位平台属于现有成熟部件。

55.如图8所示,平台输料模组4包括平行设置于底座上的两个直线运动机构401,两个直线运动机构401的移动部上分别设置一号双工位载台402和二号双工位载台403,一号双工位载台402和二号双工位载台403上的每个工位处安装uvw定位平台404。一号双工位载台402和二号双工位载台403的载台部位为上下错位布置(位于同一纵向空间内)。上料移动模组2的二号双工位吸爪206同时吸取在预对位模组3上经过预对位后的两片电池片,放置于正好位于平台输料模组4上料端的一号双工位载台402或者二号双工位载台403的两个uvw

定位平台404上,即每个载台上可以同时放置两片电池片。

56.如图7所示,相机拍照对位模组5对应于双工位载台的每个工位上方设置有一台拍照相机502,两台拍照相机502并列安装于支架ⅲ501上,支架ⅲ501位于平台输料模组4上料端一侧。双工位载台上两个uvw定位平台404的电池片位于相机拍照对位模组5的相机拍照区域时实现电池片的位置精确校正。uvw定位平台和相机拍照定位的联动位置校正属于现有成熟技术,不再赘述。

57.如图3、5所示,载板转盘模组6包括旋转机构601,旋转机构601的旋转端安装旋转底板602,旋转底板602的四个方向对称设置有四个载板放置区603,每个载板放置区603并列布置有两个载板工位604(每个载板工位内安放一块载板13)。如图1所示,在静止状态下,四个载板放置区分别正好对应激光打印工位(即ⅰ号工位14)、清洗工位(即ⅱ号工位15)、烘干工位(即ⅲ号工位16)、涂布工位(即ⅳ号工位17),旋转底板602在自转的过程中使得每个载板放置区603依次经过ⅰ号工位、ⅱ号工位、ⅲ号工位、ⅳ号工位,连续循环往复。

58.如图5所示,激光打印模组7位于ⅰ号工位14。激光打印模组7上对应设置有两套激光输出装置701,两套激光输出装置701的激光输出部对应位于旋转至激光打印工位的两个载板工位604上方。如图11所示,两套激光输出装置701位于支架ⅳ710上,激光输出装置701内设有激光发生器702,激光发生器702出射的激光依次经过第一反射镜703、第二反射镜704后进入光束扩束部件705,扩束后激光依次经过光束整形部件706、光束准直部件707进行整形和准直后进入光束扫描部件708,再经过光束聚焦部件709后出射激光用于打印。

59.如图3所示,平台输料模组4贯穿ⅰ号工位14,一号双工位载台402和/或二号双工位载台403首先运行至上料端,通过uvw定位平台404输送电池片12至激光打印工位后位于载板工位604下方(电池片与载板之间的距离为0.1-1mm),进行激光打印作业后,uvw定位平台404再输送打印后的电池片12至下料端。

60.如图4所示,平台输料模组4的下料端与下料输送模组10之间设置有ng电池片收集模组9。如图9所示,ng电池片收集模组9包括位于底架上的收集平台901,收集平台901上对应设置两个电池片放置工位,每个电池片放置工位周围布置有电池片定位pin 902;下料移动模组8上的一号双工位吸爪205抓取由一号双工位载台402或者二号双工位载台403输送至下料端的有缺陷的电池片后,移动至ng电池片收集模组9的收集平台901。下料移动模组8的二号双工位吸爪206抓取由一号双工位载台402或者二号双工位载台403输送至下料端的打印后的电池片,移动至下料输送模组10。

61.如图5所示,清洗工位(ⅱ号工位15)布置有清洗装置61。如图14所示,清洗装置61包括升降机构ⅰ611,升降机构ⅰ611的移动端驱动超声波清洗池612上下移动,超声波清洗池612位于最上位行程时,位于上方的载板工位604内载板能够沉浸于超声波清洗池612的清洗液内;超声波清洗池612固定于回收槽613内,超声波清洗池612的一侧池壁上端设置有清洁毛刷条614,超声波清洗池612位于下位行程后,载板工位604内载板在旋转至下一工位过程中能够与清洁毛刷条614摩擦接触。

62.如图5所示,烘干工位(ⅲ号工位16)布置有烘干装置62。如图15所示,烘干装置62包括支架

ⅴ

621,支架

ⅴ

621顶面通过紧固螺钉627安装隔热垫板622;在此,由于需要调整隔热垫板622的水平度,故在支架

ⅴ

621顶部设有四根调平螺杆628,四根调平螺杆628位于支架

ⅴ

621的四角,隔热垫板622通过四个定位槽支撑于四根调平螺杆上,隔热垫板622经四根

调平螺杆628调平后再通过紧固螺钉627固定,即支架

ⅴ

621的两侧分别具有三条紧固螺钉627,相应旋入隔热垫板622的螺纹孔内实现固定。隔热垫板622上还可以设有水平泡,用来检测隔热垫板的调平度。隔热垫板622上固定设置加热治具板623,加热治具板623内位于同一水平面内沿宽度方向开设一排加热棒插入孔道,每个加热棒插入孔道内插入一根加热棒624,加热治具板623内位于同一水平面内沿长度方向开设一排通风孔道,每个通风孔道均与所有的加热棒插入孔道垂直相交并连通;需要说明的是,通风孔道和加热棒插入孔道可以位于同一水平面内并相交(即通风孔道和加热棒插入孔道构成网格状的互通形式),或者通风孔道位于加热棒插入孔道下方,但每个通风孔道在长度方向上与所有的加热棒插入孔道是分别连通的。位于加热治具板623侧面的每个通风孔道的孔口处安装进风管连接口。加热治具板623上表面均布开设有与加热棒插入孔道贯通的散热孔626。具体实施时,支撑架保证整个清洗装置的稳定性和平整性。调平螺杆一方面可以调节加热治具板623的平面度,确保加热治具板623与载板相互平行,保证载板的每个位置受热均匀性,另一方面可以通过微调加热治具板623的高低,将加热治具板623和载板之间的间距调节一个合适的距离,让加热烘干效果更好,加热烘干效率更快。隔热垫板起到阻绝隔热的作用,材质不做具体限定。每个进风管连接口外接风管,会对加热治具板623内部吹正压气流,将发热棒散发的热量通过散热孔吹出形成热气流动,风管内的正压压力流量都可控可调。散热孔主要是将发热棒的热量向上喷出。加热棒为主要发热源头,具体加热温度也是可控可调,具体温度加热区间50℃~350℃,加热棒为成熟现有部件。实际应用时,该烘干装置位于整个激光打印生产线的烘干工位。

63.如图5所示,涂布工位(ⅳ号工位17)布置有浆料喷涂装置63。如图16所示,浆料喷涂装置63包括支架ⅵ631,支架ⅵ631上设置有横向移动机构ⅱ632,横向移动机构ⅱ632的移动滑台上安装移动基板633,移动基板633上安装两块固定纵板634,两块固定纵板634上分别安装升降机构ⅱ635,两套升降机构ⅱ635的移动部安装浆料回收箱647,浆料回收箱647内平行安装两套喷涂机构。如图19所示,喷涂机构包括银浆喷头636和刮刀637,银浆喷头636和刮刀637平行布置后两侧分别通过水平连接板646连接。如图17、18所示,银浆喷头636为条形银浆喷头,其内设有一排纵向喷道,位于同一截面内。每个纵向喷道贯穿至银浆喷头的上底面和下底面,每个纵向喷道分为上喷道638和下喷道639,具体实施时,上喷道638的孔径d为4-6mm,下喷道639的孔径d为0.03-0.5mm。上喷道638与银浆道640连通,银浆道640贯通至银浆喷头侧面。银浆道640的孔口作为进料接口644安装有进浆料连接头645,即进银浆连接头设置于喷头的侧面,银浆喷头的侧面所有进料接口位于同一直线上。上喷道638的孔口作为喷射头接口641安装有高频压力喷射头642,即高频压力喷射头设置于条形银浆喷头上方,银浆喷头的上底面所有喷射头接口位于同一直线上。下喷道639的孔口作为银浆喷孔643;银浆喷头的下底面所有银浆喷孔位于同一直线上。相邻银浆喷孔之间的距离等于载板上相邻栅线之间的距离,即每个银浆喷孔对应于载板上的一条栅线。

64.具体应用时,大理石底板作为整个设备的基座,提高设备的稳定性。上料输送模组和下料输送模组作为整个设备的上料工序和下料工序,采用防静电皮带传动,皮带输送机构为现有成熟部件,伺服或者步进电机控制,感应器时时感应电池片位置,具有传输速度快、反应时间短、传输位置准确等优点。预对位模组将传输过来的电池片进行预对位,有利于后面的相机精定位。单轴双头上料移动模组可对三个位置的电池片进行交互转移(如图3

所示),使电池片得以逐步按照工序高效上料。来料电池片可通过皮带输送机构上料,当单轴双头上料移动模组的一头(一号双工位吸爪)从皮带上取上料时,另一头(二号双工位吸爪)同时可以从预对位模组取上料,一个动作时间可同时取上料两次。平台输料模组采用双平台交互模式,可进行双平台的上下交替作业,当一个双工位载台在进行打印作业时,另一个双工位载台同时可以上下电池片,实现设备高效作业。双工位载台上安装有uvw定位平台,uvw定位平台通过相机对电池片拍照之后给出的数据对电池片的xyθ方向(θ表示旋转角度)纠偏,保证电池片激光打印的精度。电池片取上料至平台输料模组上交互的两个双工位载台的同时,相机拍照对位模组可对平台上的电池片进行位置确认,并使得uvw定位平台对应每片电池片进行位置微调整。相机拍照对位模组对电池片进行精定位,将电池片坐标给到激光打印软件进行激光打印,载板转盘模组对应四个大工位,旋转底板的每个载板放置区设置两个载板工位,可以一次性加工两片电池片,大大提高电池片的加工效率。同样,激光打印模组使用双头激光,可同时对两片电池片进行打印作业。ng电池片收集模组针对前段相机定位出有缺陷的电池片,后面统一通过ng电池片收集模组收集起来,单轴双头下料移动模组与单轴双头上料移动模组一致,下料输送模组采用皮带输送电池片,可对接下料插片机或者下游设备,设备整体可持续高效的对光伏电池片进行激光打印作业。

65.激光打印工序完成后,载板转盘模组中旋转底板旋转90度至清洗工位,载板清洗装置对激光打印载板进行清洗,因为经过激光打印的浆料还是会有部分粘在载板上;升降机构ⅰ将超声波清洗池升起后使得载板没入清洗液中,使用的清洗溶液可为透明液体水,例如纯水,去离子水,蒸馏水以及有机溶液等,有机溶液可以为脱模剂,也可为稀释剂二乙二醇单丁醚,在此对清洗溶液不做具体限定,在其他实例中,清洗溶液也可为不透明液体,由于超声波装置是成熟应用,在这里不做过多叙述。采用超声波清洗完成后,升降机构ⅰ驱动超声波清洗池下降。

66.清洗工序完成后,载板转盘模组中旋转底板继续旋转90度至烘干工位,在旋转过程中,超声波清洗池端部的毛刷条与载板下表面接触,清理载板上的水渍。载板位于烘干装置上方,烘干采用加热棒和吹风的方式,单独的通风管与烘干装置的各个进风管连接口连接,风量可以单独调节,进入通风孔道后依次进入各个加热棒插入孔道,携带加热棒热量后从加热治具板上表面的散热孔流出,对位于加热治具板上方的载板进行烘干。加热治具板内部设计为加热棒插入孔道和加热孔道垂直相交并且独立设置,目的是加热治具板上表面的散热孔的热量散发是均匀的,保证载板上各个地方的烘干效果相同。另外,通过调平螺杆调平后保证加热治具板与载板相互平行,进一步保证载板的烘干效果一致;并且也可微调加热治具板的高度,调整加热治具板和载板之间的距离。烘干模组会持续加热保持烘干所需要的温度,还可以通过温度感应器实时监控温度。载板烘干后确保载板的干净清洁不影响后段的浆料喷涂。

67.烘干工序完成后,载板转盘模组中旋转底板再次旋转90度至喷涂工位。升降机构ⅱ驱动两个喷涂机构上升至预定位置,分别位于两块载板下方,横向移动机构ⅱ再驱动喷涂机构进行水平移动,进行喷涂浆料作业。条形银浆喷头集成有高频压力喷射头和进银浆连接头,实际应用时,高频压力喷射头作为现有技术产品,直接购买获得即可,高频压力喷射头的压力在0.1-0.5mpa,频率在200-2000次/秒。外部导电银浆持续通过进浆料连接头输送至银浆喷头内的上喷道内部,高压空气通过高频压力喷射头以脉冲方式从上部进入上喷

道后携带导电银浆进入下喷道后从喷孔喷出,采用极高的频率在载板表面喷射出微米级的液滴状的银浆点,并通过在控制系统的作用下,通过控制载板和模头的相对移动,生成各种样式的图形;点状银浆喷射完成后,通过刮刀将打印后的点状银浆图案刮平,形成一层微米级厚度银浆涂层;条形银浆喷头和刮刀通过喷头与水平连接板连接,并能方便调节刮刀和喷头的间距,使银浆刮得更平,更均匀。条形银浆喷头的底面均布的每个喷孔都对应电池片得一根栅线,喷孔大小与栅线宽度基本一致,所以在喷涂当中不会对银浆造成不必要得浪费,每个喷孔都有单独的进银浆连接头和高频压力喷射头控制,所以可以针对电池片上栅线数量的变化,对喷孔上的银浆连接头和高频压力喷射头进行控制开关就可以获得更大的兼容性,并且条形银浆喷头的尺寸和数量可以根据打印图案的尺寸进行增加,以应对大幅面电池片的打印需求。并且将多余的浆料刮刀下面的浆料回收箱循环使用,载板涂布浆料模组主要对载板进行喷涂浆料,为后段的激光打印工序做准备。

68.载板转盘模组上的八块载板分为两两一组,在激光打印工位、清洗工位、烘干工位、涂布工位循环往复。

69.总之,整个激光打印设备进行多工位作业,以实现高效的生产作业方式。电池片的精度调节放置在交互打印平台上,通过相机拍照对电池片位置进行精度微调后,可直接进行激光打印作业,保证打印的精度;栅线图形在上、电池片在下,相距一定距离,通过激光将浆料打印至电池片表面,实现了光伏电池片的非接触印刷。

70.最后所应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照本发明实施例进行了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行修改或者等同替换,都不脱离本发明的技术方案的精神和范围,其均应涵盖本发明的权利要求保护范围中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1